近年来超滤、纳滤、反渗透等膜技术广泛应用于煤化工废水处理领域,反渗透膜滤清液回用于生产,而膜滤浓缩液属于高盐废水,通常采用蒸发结晶工艺处理,整体构建零排放系统以应对区域性水资源短缺问题口切。但煤化工废水水质较为复杂,蒸发获取的结晶盐为杂盐,其含有大量重金属及高分子有机物,作为危废处置代价较高。因此,结晶盐资源化成为近期重要的研究课题。大部分煤化工废水处理项目以纳滤膜法分盐结合盐硝联产热法分盐工艺对高盐废水进行资源化处置,其中纳滤对一二价盐进行分离,将氯化钠和硫酸钠分离后蒸发结晶。但部分项目的废水含有氯化钠、硝酸钠、硫酸钠3种盐分,氯化钠和硝酸钠都是一价盐难以采用纳滤膜法分离,分盐困难。本文针对该种废水的复杂性,采用膜法分盐与热法分盐相结合的方式进行综合处理,实现了分质结晶回收3种结晶盐,解决了该股废水的处理难题

一、工程概况

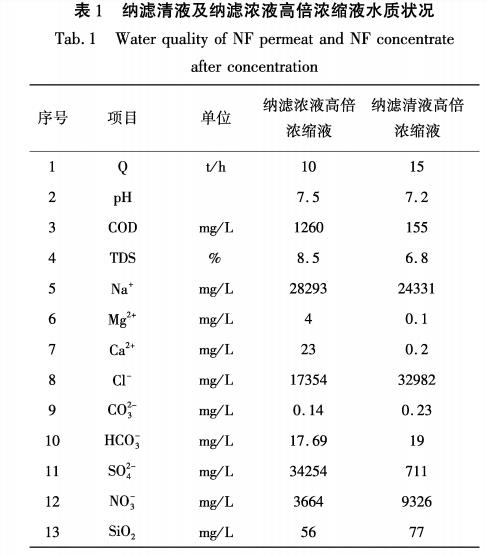

内蒙某煤化工企业在生产过程中排放大量高盐废水,设计采用高级氧化+化学软化+多介质过滤+超滤+低压反渗透进行处置,低压反渗透清液回用于生产,反渗透浓缩液采用纳滤进行分盐。其中,纳滤清液主要含有氯化钠和硝酸钠,纳滤浓缩液含有氯化钠、硝酸钠和硫酸钠3种盐分。纳滤清液及浓液再分别用120〜160bar的高压反渗透进行高倍浓缩,浓缩液分别进行热法分质结晶。蒸发系统进水水质状况见表1。

纳滤浓液高倍浓缩液蒸发段设计处理水量10t/h,废水TDS8.5%,氯化钠3%,硫酸钠5%,硝酸钠0.5%。设计采用MVR蒸发+分质结晶处理,分别获取氯化钠(94.5%)、硫酸钠(98%)、硝酸钠结晶盐(90%)。由于废水COD较高,需考虑在蒸发前进一步降低COD,防止有机物影响结晶。

纳滤清液高倍浓缩液蒸发段设计的处理水量为15t/h,废水TDS6.8%,氯化钠5.4%,硫酸钠0.1%,硝酸钠1.3%。设计采用MVR蒸发+分质结晶处理,分别获取氯化钠(94.5%)、硫酸钠(98%)、硝酸钠(90%)结晶盐。

二、蒸发分质结晶原理

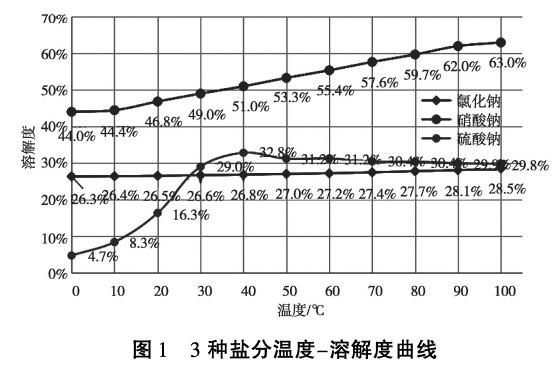

本项目蒸发主要物料为氯化钠、硫酸、硝酸钠混合废水,不同温度下的3种盐分溶解度如图1。从图1中可以看出,随温度升高,氯化钠溶解度变化不大,硝酸钠溶解度一直升高至63%以上;硫酸钠溶解度不断上升,但温度超过40℃,其溶解度稳定在30%左右,并且有所下降。由此可知,氯化钠和硫酸钠适合采用热法结晶分离,硝酸钠适合蒸发饱和后冷却结晶分离。

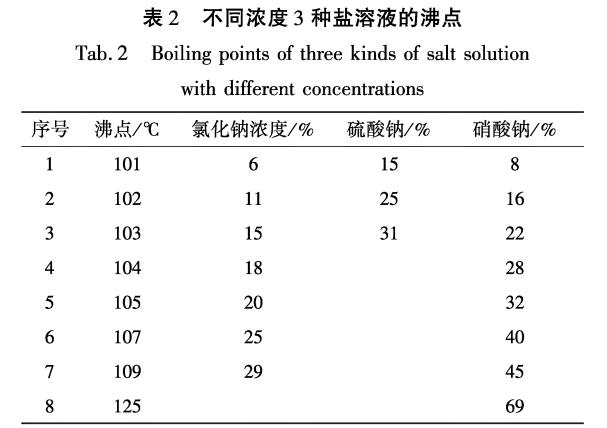

不同浓度下的盐溶液沸点如表2,从表2中可以看出,饱和氯化钠溶液沸点升为9℃,相应饱和硫酸钠溶液沸点升为3℃,饱和硝酸钠溶液沸点升为25℃。

因此,对于氯化钠和硫酸钠蒸发系统,物料沸点升不超过10℃,蒸汽压缩机温升为15〜17℃,可以满足蒸发浓缩结晶的需求。但当硝酸钠累积,浓度不断升高引起沸点超过115℃,需要采用蒸汽(>140%)加热的单效蒸发器进行蒸发浓缩结晶。

对于氯化钠和硫酸钠的混合溶液蒸发系统,随着浓缩倍数增大,两者逐渐达到共饱和而产假结晶杂盐。通过绘制共饱和曲线可知,蒸发温度为50℃时,m(NaCl):m(Na2SO4)=4.7:1,蒸发温度为100℃时,m(NaCl):m(Na2SO4)=5.9:1。利用该比例的变化,在高温蒸发下结晶分离硫酸钠,提高m(NaCl):m(Na2SO4)数值至5.9左右,而后低温蒸发分离氯化钠,使得两者比例降至4.7左右。由此往复,可分离氯化钠和硫酸钠。

对于氯化钠和硝酸钠的混合溶液蒸发系统,氯化钠和硝酸钠溶解度差异巨大,蒸发浓缩过程中,氯化钠会首先饱和析出,并且溶解度随温度变化不大。而硝酸钠溶解度随温度变化较大。设计采用热结晶法分离氯化钠,固液分离母液降温冷却分离硝酸钠。氯化钠和硝酸钠分离难度较低。

三、纳滤浓液高倍浓缩液蒸发系统设计

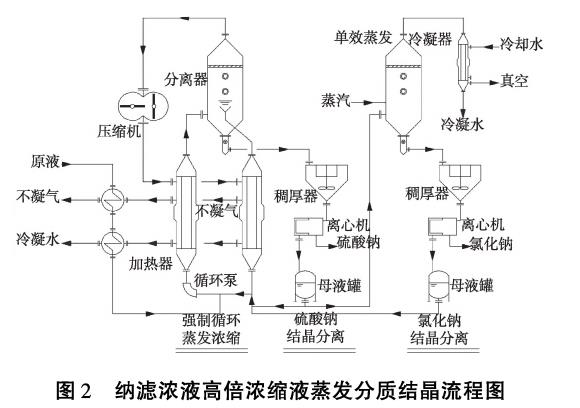

本系统进水水源为高盐废水,废水TDS8.5%,氯化钠3%,硫酸钠5%,硝酸钠0.5%。设计处理量为10t/h,设计蒸发量为9.5t/h。本系统工艺流程图如图2。

高浓度盐溶液由进料泵加压后经过二级换热器使物料温度升高至85〜90%,而后进入强制加热器内。强制加热器管内的物料与管外加热蒸汽换热使原料升温至95~100℃,升温后的物料在分离器进行闪蒸蒸发,蒸发产生的水蒸气夹带部分液滴经过旋流除雾器分离形成二次蒸汽。二次蒸汽经压缩机升温后与蒸发器内物料换热,蒸发器内物料持续蒸发。本系统二次蒸汽放出潜热形成冷凝水。冷凝水经汇集后进入换热器与原水换热,利用其余热后排出系统进行回用。

由此原料经降膜蒸发和强制循环蒸发被不断蒸发浓缩至盐分饱和,将浓缩后的料液排出蒸发系统,进入硫酸钠稠厚器内,硫酸钠结晶盐在稠厚器下部沉积,下料至离心机内进行固液分离。硫酸钠离心母液(氯化钠25.9%,硫酸钠4.4%,5.9:1)部分返回强制循环蒸发系统,部分输至氯化钠单效蒸发系统,抽真空以维持蒸发温度40〜50℃,低温蒸发结晶氯化钠,氯化钠经离心分离,离心母液(氯化钠24.3%,硫酸钠5.2%,4.7:1)返回硫酸钠蒸发系统,高温蒸发结晶硫酸钠。

硝酸钠在强制循环蒸发系统内不断累积,当硝酸钠浓度累积至15%〜20%时,回流母液引起沸点升高,换热效率下降。氯化钠母液罐排出部分母液去往纳滤清液高倍浓缩液蒸发系统,蒸发分离氯化钠和硝酸钠。

蒸发过程中控制各组分浓度及比例,偏离共饱和曲线进行蒸发结晶,确保结晶盐纯度为90%〜95%。氯化钠和硫酸钠经洗盐后,结晶盐纯度提升至95%以上,产品外运销售,洗盐液返回蒸发系统。工艺设计首先确保各段蒸发量满足,控制母液回流量来控制各部分的盐组分,以维持系统稳定运行。

四、纳滤清液高倍浓缩液蒸发系统设计

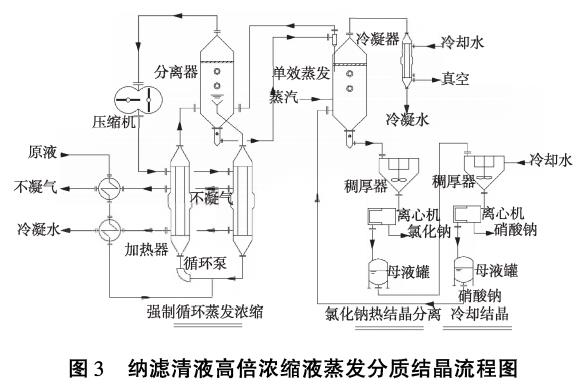

系统进水水源为高盐废水,原废水水量15t/h,TDS6.8%,氯化钠5.4%,硫酸钠为0.1%,硝酸钠1.3%(图3)。

纳滤浓液硫酸钠蒸发系统向系统输入250kg/h母液,主要含有氯化钠61kg,硫酸钠13kg,硝酸钠50kg。经混合后,进入本系统的废水TDS7.5%,氯化钠5.71%,硫酸钠0.18%,硝酸钠1.61%。系统设计处理量为15.5t/h,设计蒸发量为15t/h。

高浓度盐溶液由进料泵加压后经过二级换热器使物料温度升高至85〜90℃,而后进入强制加热器内。强制加热器管内的物料与管外加热蒸汽换热使原料升温至95~100℃,升温后的物料在分离器进行闪蒸蒸发,蒸发产生的水蒸气夹带部分液滴经过旋流除雾器分离形成二次蒸汽。二次蒸汽经压缩机升温后与蒸发器内物料换热,蒸发器内物料持续蒸发。本系统二次蒸汽放出潜热形成冷凝水。冷凝水经汇集后进入换热器与原水换热,利用其余热后排出系统进行回用。

由此原料经降膜蒸发和强制循环蒸发被不断蒸发浓缩至氯化钠饱和,硝酸钠不断被浓缩至浓度40%〜50%,蒸发沸点升至110℃左右,将浓缩后的氯化钠饱和料液排出蒸发系统,固液混合物进入单效蒸发器内,部分料液返回强制循环蒸发段继续浓缩。

单效蒸发段维持高温蒸发,物料沸点为120〜125℃,氯化钠不断饱和析出,硝酸钠也得到浓缩至饱和状态。由稠厚器下料至离心机内进行固液分离。氯化钠离心母液输至冷却稠厚器,降温至20〜40℃低温结晶硝酸钠,硝酸钠经离心分离,离心母液返回单效蒸发系统,高温蒸发结晶氯化钠。

硫酸钠在单效蒸发系统内不断累积,当硫酸钠浓度累积至4%时,回流母液引起氯化钠和硫酸钠共结晶,影响结晶盐品质。硝酸钠母液罐排出部分母液(含3种盐分)去往超滤进水池,而后进去纳滤段分盐。

蒸发过程中控制各组分浓度及比例,偏离共饱和曲线进行蒸发结晶,确保结晶盐纯度为90%〜95%。

氯化钠和硝酸钠经洗盐后,结晶盐纯度提升至95%以上,产品外运销售,洗盐液返回蒸发系统。硝酸钠浓度较低在本阶段第一轮循环中不能结晶,含硫酸钠母液中的硝酸钠循环回到本阶段方可结晶,结晶盐量暂根据含盐量计算。工艺设计首先确保各段蒸发量满足,控制母液回流量来控制各部分的盐组分,以维持系统稳定运行。

五、结论

1)针对煤化工高盐废水的水质特征,采用膜法分盐与热法分盐相结合的方式进行综合处理,采用分质结晶技术从废水中回收工业级的氯化钠、硫酸钠及硝酸钠结晶盐。

2)热法结晶工艺设计关键在于根据盐分共饱和曲线,在不同温度下蒸发分离不同盐分。采用两套蒸发系统,饱和母液互相输送可有效避开饱和曲线,确保分盐纯度。(来源:江苏易简环保科技有限公司,北京华盛龙科技发展有限责任公司)