乙二醇是一种非常重要的基础化工原料,主要用来制备聚酯纤维、聚酯树脂和醇酸树脂,同时还是防冻液、胶黏剂、润滑剂、表面活性剂等许多化工产品的原材料,具有广泛的需求和市场前景。为满足市场需求,以煤为原料的“煤-草酸二甲酯(DMO)-乙二醇(EG)”工艺路线在国内多处得到应用。

DMO加氢制EG催化剂,作为乙二醇制备工艺路线的一个核心要素,其生产产生的废水问题也日益突出,该废水成分复杂,其中含有大量的氨氮、金属离子、硝酸盐等污染物质,而且对微生物有毒害作用。因此,对于乙二醇催化剂生产废水的有效处理及污染物质回收利用成为业内研究的重点。

江苏某化工有限公司是专业生产DMO加氢制EG催化剂的外商独资企业,DMO合成催化剂和EG合成催化剂的生产能力各为1.5kt/a。在企业生产过程中,产生一定量的生产废水,其中含有高浓度的氨氮、铜离子及TN等污染物。根据水质特点并结合工程实践经验,制定了一套“化学沉淀+蒸氨+蒸发冶组合处理工艺,经过调试运行,出水水质达到设计要求,同时对废水内氨氮及硝酸盐进行了回收,取得了良好的环境效益和经济效益。

1、废水水质与工艺流程

1.1 废水水质

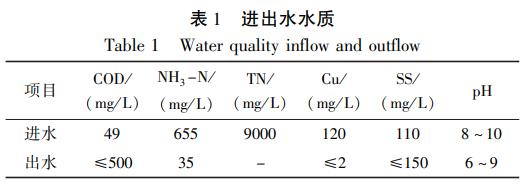

废水主要来自氢化催化剂(铜系)生产车间排放的废水,废水量为2.2m3/h,每天24h连续运行,设计出水水质达到国家GB8978-1996污水综合排放标准三级标准要求。实际进水水质及排放要求见表1。

1.2 工艺选择与特点

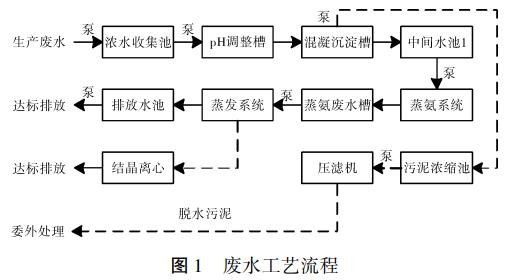

催化剂生产废水中主要污染物为铜离子、氨氮及TN,其中TN主要为硝态氮。根据废水特点,采用“化学沉淀-蒸氨蒸发冶处理工艺,工艺流程见图1。

此工艺特点在于针对废水内各污染物,采用不同的处理单元,将污染物分类去除,从而使废水得到净化,同时通过蒸氨技术将废水内的氨氮转化为氨水回用至产线,通过蒸发结晶技术,回收废水内的硝酸盐,作为销售产品,使废水内污染物质最大化的得到回收利用。

1.3 工艺说明

采用化学沉淀法去除废水中的铜离子,废水自生产车间排入浓水收集池,调节水质水量后由提升泵将废水打入pH调整槽,向其中投加NaOH调整废水pH在9~10.5范围内,之后废水进入批式沉淀槽,向其中投加混凝剂及絮凝剂,同时向槽内投加Na2S,以更好的去除废水内的铜离子。带有大颗粒絮体的废水进入沉淀槽进行泥水分离,上清液自流进入中间水池1,底部污泥打入污泥浓缩池后,经板框压滤机压滤脱水,含铜污泥饼外置处理,压滤液回流至调节池。

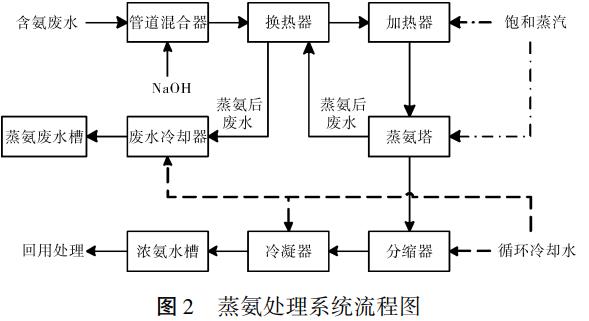

中间水池1内废水由提升泵打入蒸氨系统,蒸氨处理工艺见图2。

废水首先经过管道混合器,向废水中投加NaOH控制废水pH值在9~11范围,之后废水经废水换热器,废水加热器,分别采用蒸氨塔底排出的废水和饱和蒸汽将原废水加热到90℃后进入蒸氨塔。蒸氨塔采用大孔导向筛板式蒸氨塔,采用直接蒸馏方式,通过从塔底通入的蒸汽将废水中的氨蒸出,再在塔顶分缩器及氨水冷凝冷却器中采用冷却水将带有氨的蒸汽冷凝形成氨水。蒸氨塔底排出的蒸氨废水在废水换热器中与原废水换热及在冷却器,用循环水冷却至40℃以下后排入蒸氨废水槽。

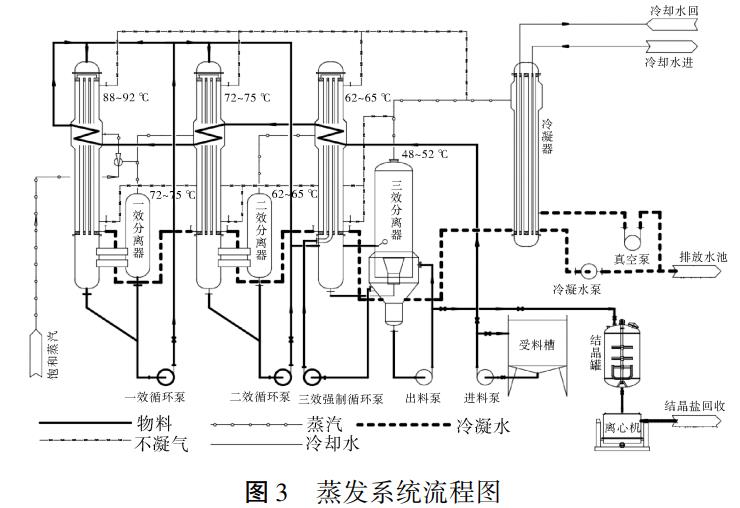

蒸氨废水槽内的废水由提升泵提升进入蒸发系统,处理流程见图3。蒸发器采用三效蒸发,系统运行过时,废水根据进料温度依次进入三、二、一效蒸发器预热,把物料温度预热到接近蒸发温度时再进入一效降膜蒸发,之后再进入二、三效分离浓缩,蒸发浓缩后的浓缩液排入真空结晶罐进行降温结晶,结晶过程中产生的固液混合物利用离心机进行离心分离,分离出的固体物料装袋收集,分离出的母液返回蒸发系统,实现无污染排放。而蒸发产生的蒸汽冷凝水在冷凝器中闪蒸释放一定的热量后被冷却水降温后由冷凝水泵排入排放水池,同厂区其他废水在混合,经检测达标后由最终排放水泵排入污水管网。

2、主要设施设计参数

2.1 化学沉淀系统

(1)浓水收集池:1座,半地上式RC+FRP防腐结构,外形尺寸LBH=18000mm×15000mm×5000mm,有效池容:940m3,HRT:20d。配套提升泵2台,1用1备,Q=6m3/h、H=25m、N=2.2kW。

(2)pH调整槽:1座,Q235+衬PE材质,φ1000mm×1600mm,有效池容:0.94m3,HRT:25min。配套NaOH加药泵3台,2用1备,Q=2400mL/min,N=0.04kW,搅拌机1台,搅拌桨碳钢碳钢+衬PE材质,R=86rpm、N=1.5kW。

(3)混凝反应槽:1座,Q235+衬FRP材质,φ1000mm×1600mm,有效池容:0.94m3,HRT:25min。配套PAC加药泵2台,1用1备,Q=2400mL/min,N=0.04kW,Na2S加药泵2台,1用1备,Q=2400mL/min,N=0.04kW,搅拌机1台,搅拌桨碳钢+衬PE材质,R=86rpm、N=1.5kW。

(4)絮凝反应槽:1座,Q235+衬FRP材质,φ1000mm×1600mm,有效池容:0.94m3,HRT:25min。配套PAM加药泵2台,1用1备,Q=2400mL/min,N=0.04kW,搅拌机1台,搅拌桨碳钢+衬PE材质,R=25rpm、N=1.5kW。

(5)沉淀槽:1座,竖流式,Q235+衬FRP材质,表面负荷:0.36m3/(m2•h)。配套气动污泥泵1台,Q=379L/min。

(6)污泥池:1座,RC结构,外形尺寸LBH=2500mm×2000mm×5000mm,有效容积20m3。配套污泥泵2台,气动隔膜泵,Q=379L/min,配套压滤机1套,过滤面积:30m2、滤室容积:0.46m3、N=2.2kW。

(7)中间水池1:1座,半地上式RC+FRP防腐结构,外形尺寸LBH=2500mm×2000mm×5000mm,有效池容:22m3,HRT:10h。配套提升泵2台,1用1备,Q=6m3/h、H=25m、N=2.2kW。

2.2 蒸氨系统

(1)废水换热器:1个,螺旋板式,SUS304材质,换热面积:60m2,板间距:12~14mm。

(2)废水加热器:1个,螺旋板式,SUS304材质,换热面积:40m2,板间距:12~14mm。

(3)蒸氨塔:1座,处理量:2.2m3/h,SUS304材质,φ600mm×17788mm,筛板间距:350mm,筛板数量:30层。配套提升泵2台,1用1备,Q=6m3/h、H=20m、N=1.5kW。

(4)分缩器:1个,列管式,SUS316L材质,φ426mm×1500mm,换热面积:10m2,列管直接为φ25mm,高度为1.5m。

(5)废水冷却器:1座,螺旋板式,Q235材质,换热面积:60m2,板间距:12~14mm。

(6)氨水冷凝冷却器:1座,列管式,SUS304材质,换热面积:20m2,列管直径:25mm。

(7)蒸氨废水槽:1座,Q235+FRP材质,φ2000mm×3200mm,有效池容:9m3,HRT:4h。配套提升泵2台,1用1备,Q=6m3/h、H=20m、N=1.5kW。

(8)浓氨水储槽:1座,Q235+FRP材质,φ2000mm×3200mm,有效池容:9m3,配套输送泵2台,1用1备,Q=6m3/h、H=20m、N=1.5kW。

2.3 蒸发系统

(1)受料槽:1座,有效容积:0.7m3,SUS316L材质。配套提升泵1台,Q=6m3/h、H=30m、N=3kW。

(2)一效蒸发器:1座,SUS316L材质,φ750mm×6000mm,换热面积:78m2。

(3)一效分离器:1座,SUS316L材质,φ900mm×1800mm。配套一效循环泵1台,Q=6m3/h、H=20m、N=1.5kW。

(4)二效蒸发器:1座,SUS316L材质,φ600mm×6000mm,换热面积:42m2。

(5)二效分离器:1座,SUS316L材质,φ850mm×1800mm。配套二效循环泵1台,Q=6m3/h、H=20m、N=1.5kW。

(6)三效蒸发器:1座,SUS316L材质,φ600mm×6000mm,换热面积:46m2。

(7)三效分离器:1座,SUS316L材质,φ900mm×2500mm。配套三效循环泵1台,Q=240m3/h、H=18m、N=30kW,出料泵1台,Q=6m3/h、H=32m、N=4kW。

(8)列管式冷凝器:1座,SUS316L材质,φ600mm×5000mm,换热面积:43m2。配套冷凝水泵1台,Q=6m3/h、H=30m、N=3kW,真空泵1台,抽气量=230m3/h、极限真空度=-0.097MPa、N=5.5kW。

(9)真空结晶罐:1座,Q235+陶瓷内衬,有效容积:0.5m3。配套搅拌机1台,搅拌桨Q235+PE防腐材质,R=60rpm、N=0.37kW。

(10)离心机:1台,SUS304材质,最大装料限量:135kg,转鼓转速:1200rpm,N=7.5kW。

(11)缓冲槽:1个,SUS304材质,有效容积:0.5m3。配套提升泵1台,Q=2m3/h、H=20m、N=0.37kW。

(12)排放水池:1座,RC结构,外形尺寸LBH=15000mm×10500mm×5000mm,有效池容:800m3。配套提升泵2台,1用1备,Q=18m3/h、H=30m、N=3.7kW。

3、运行效果分析

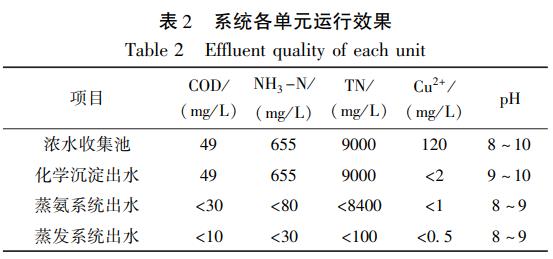

该工程自最终调试运行以来,设施运转稳定,出水达到设计要求。运行结果如表2所示。

从表2可知,采用“化学沉淀_蒸氨_蒸发结晶工艺冶处理乙二醇催化剂生产废水,可有效的去除废水中的Cu2+、氨氮及TN,对Cu2+、氨氮及TN去除率分别达到99.5%、95.4%和98.8%,最终产水优于国家GB8978-1996污水综合排放标准三级标准,同时可产生15%~25%的氨水及硝酸钠副产品,具有良好的经济价值。

4、经济分析

该工程总投资313万元(不含土建费用),污水处理系统运行总费用9076.4元/d(不含设备折旧及污泥处理费用),其中药剂费164.7元/d,蒸汽费用7076元/d,人工费400元/d,电费1435.6元/d,折合吨水成本为171.9元/m3。

5、结论

(1)根据乙二醇催化剂生产废水的特点,选用化学沉淀_蒸氨_蒸发结晶的组合工艺,取得了良好的处理效果,氨氮及TN去除率分别达到99.5%、95.4%和98.8%,出水水质满足污水综合排放标准(GB8978-1996)三级标准要求。本工程总投资313万元,运行费用9076.4元/d。

(2)采用蒸氨技术及蒸发结晶技术,回收废水内的氨氮及硝酸盐,作为副产品回用或外售,具有良好的环境效益和经济效益。(来源:栗田工业(苏州)水处理有限公司)