环氧树脂生产废水中含有大量NaCl,对生化处理干扰极大,处理难度和处理成本很高,属于典型的高盐度难降解工业废水。目前对此类高含盐废水的处理方法主要有物化法、生物法和物化-生化联合法等。自然界中的耐盐菌生活在盐湖、盐碱湖和海水中,耐受盐度最高可达20%,这些耐盐菌的存在为高盐废水的生物处理提供了可能。近年来耐盐菌已应用于榨菜腌制废水、高含盐皂化废水等高盐废水的处理,其中耐盐菌的筛选成为生化处理的关键步骤。本研究从废水生化处理系统的活性污泥中分离筛选获取耐盐菌,进行分子生物学鉴定及生长特征考察,研究耐盐菌在环氧树脂废水的降解特性,以期为此类含盐树脂废水的处理提供技术支持。

1、材料与方法

1.1 实验材料

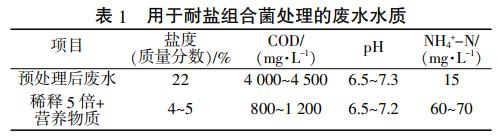

实验用水取自上海某化工厂环氧树脂生产混合废水,经Fenton氧化预处理后稀释,并补充适量营养物质,其水质如表1所示。

菌种来源:上海某化工厂及某城镇污水处理厂生化处理系统中的活性污泥。

无机盐培养基:MgSO4•7H2O0.2g/L,KH2PO40.5g/L,NH4Cl0.5g/L,K2HPO41.5g/L,NaCl(5~200g/L,按需调节),1mL微量元素溶液。微量元素:CoCl22g/L,NiCl•26H2O0.05g/L,ZnCl20.05g/L,CuCl20.03g/L,FeCl•36H2O2g/L,MnCl20.5g/L,EDTA1g/L,pH为7.0。

斜面培养基:蛋白胨10g,牛肉膏5g,NaCl5g,KH2PO42g,NH4Cl1g,蒸馏水1000mL,琼脂20g,pH为7.0。

1.2 实验方法

1.2.1 耐盐菌株筛选

采用逐步提高NaCl浓度对耐盐菌群进行筛选培养。从上述2种污泥中各取2.5g,加入灭菌的装有100mL无菌水的250mL三角瓶内,并加入质量为无菌水0.01%的焦磷酸钠,摇床震荡将菌胶团打碎。用无菌移液管吸取上述泥水混合物,在150r/min、37℃恒温摇床培养72h后,以10%(体积分数)的接种量转入NaCl质量分数为5%的无机盐培养基中驯化培养(每代3组平行实验,传至10代),直至无机盐培养基中的NaCl质量分数达到15%,驯化结束。将驯化得到的菌株接种至含有环氧树脂生产废水(COD1000mg/L)的无机盐培养基中,37℃下摇床培养72h,得到目的菌种筛选结束。

挑取上述分离出的单菌落,用涂布法琼脂平板分离后,将琼脂平板倒置37℃恒温培养箱内培养72h。待琼脂平板上的菌种长成菌落后,接种保存于斜面培养基上富集,于4℃冰箱保存备用。

采用经典分类法与16SrDNA序列分析相结合的方法确定菌株分类种属。对筛选后的活化菌株测序,在Genebank数据库中进行BLAST比对,以获得最相近的典型菌株16SrDNA基因序列,与数据库中相似性高的典型菌株序列用ClustalX1.8软件进行对位排列,用MEGA6.1软件构建系统发育树。

1.2.2 菌株生长曲线

2菌株生长曲线用NaCl调节无机盐培养基盐度梯度(质量分数)为2%、4%、6%、10%,用NaOH溶液准确调节pH至7.0。富集后的菌株在液体无机盐培养基中过夜培养,然后分别取10mL菌悬液接种到100mL含不同浓度NaCl的无机盐培养基中,于37℃摇床恒温好氧培养,每2h取样1次测定菌液OD600

以上培养基及药剂分别在121℃高压灭菌30min后备用。

1.2.3 耐盐组合菌投加比的确定

用上述耐盐菌筛选得到耐盐菌X1、X2、X3,保持各自菌悬液的OD600在1.2左右,规定每1mL菌悬液为1份。按正交试验表将菌悬液组合成所需比例,取5mL复合菌悬液投加至50mL废水中,置于生物摇床中37℃培养24h,测定水中COD,考察各种组合比例的废水处理效果,以确定最佳比例。

1.2.4 投加耐盐组合菌的生物处理

环氧树脂生产混合废水经Fenton氧化预处理后,调整至适宜盐度并补充适量的营养物质,取处理后的废水50mL加入250mL三角瓶中,按试验设计条件分别加入耐盐组合菌悬液,考察其对废水COD的去除情况。

1.3 分析方法

OD600由UV-4802H紫外分光光度计测定也尤尼柯(上海)仪器有限公司页,CODCr按HZ-HJ-SZ-0108测定,氨氮按HJ535要2009测定,pH测定采用pHS3C型pH计(上海雷磁仪器厂)。

2、结果与讨论

2.1 耐盐菌株的筛选

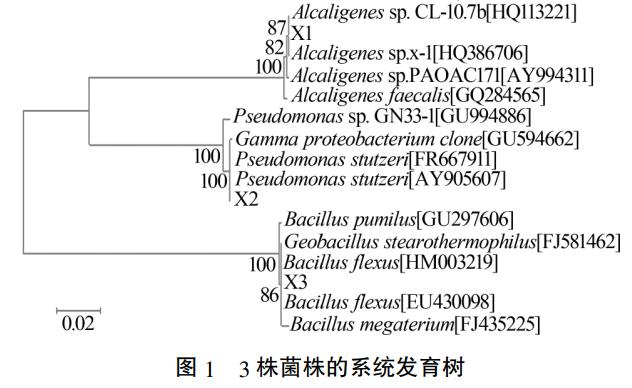

2种混合活性污泥经驯化筛选、富集培养和分离纯化后,共筛选出3株耐盐菌,分别命名为X1、X2、X3。用GenBankBlast软件进行序列同源性比较,3株菌株均表现出高度的同源性,16SrDNA序列分析为基础构建的系统发育树如图1所示,分别确定菌株X1为产碱菌(Alcaligenes)、X2为假单胞菌(Pseudo鄄monas)、X3为芽孢杆菌(Bacillus),具有耐盐性。

2.2 耐盐菌株生长曲线

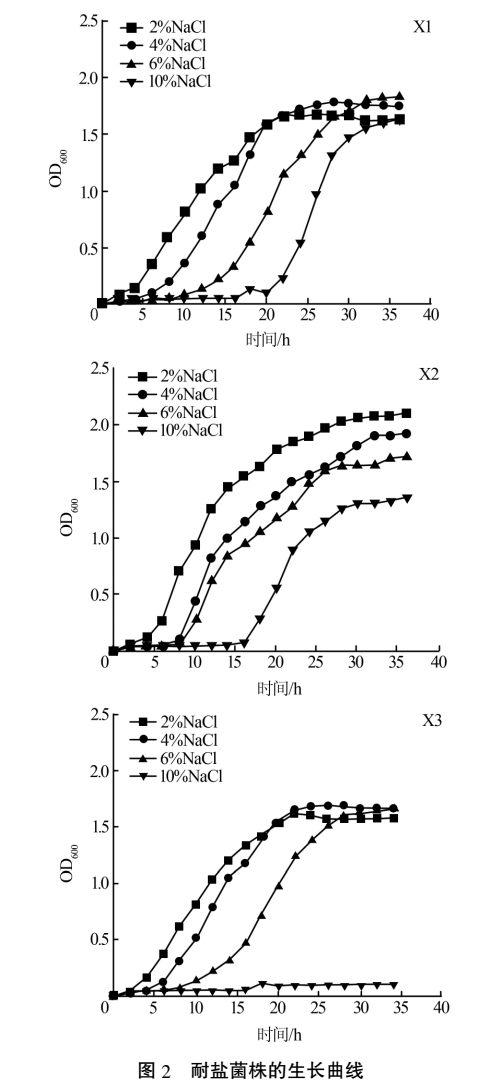

以菌液OD600为纵坐标,培养时间为横坐标,分别绘制3株耐盐菌株的生长曲线,如图2所示。

由图2可知,X1、X2能在质量分数为2%~10%的NaCl环境中生长,X3可在2%~6%的NaCl环境中生长,但盐度对菌株生长速率有很大影响。随着盐度的增加,菌株生长曲线的适应期变长,对数增长期的生长速率变慢。适应期变长的原因在于,接种到不同的盐度环境后,微生物需经过一定时间的调整和适应,自身合成多种酶进一步完善体内的酶系统后,才会生长繁殖。而在高盐环境下酶合成速度下降,产生新的酶系统需要耗费一定时间。在对数生长期微生物虽然处于营养过剩状态,但对数增长期增长速率变慢。高盐环境下微生物在抵御外在不良环境的同时,需要耗费大量能量调整自身的代谢途径,或分泌胞外多聚物抵御外界不良环境因子的作用,同时需要能量合成自身生长所需物质。这样导致用于生长繁殖的能量相对减少,自身生长速率变小,世代时间变长。减速生长期历时变长可能是由于微生物利用底物的速率下降,微生物存活率低,导致营养物质剩余。

2.3 耐盐组合菌的生物处理

2.3.1 耐盐组合菌投加比的确定

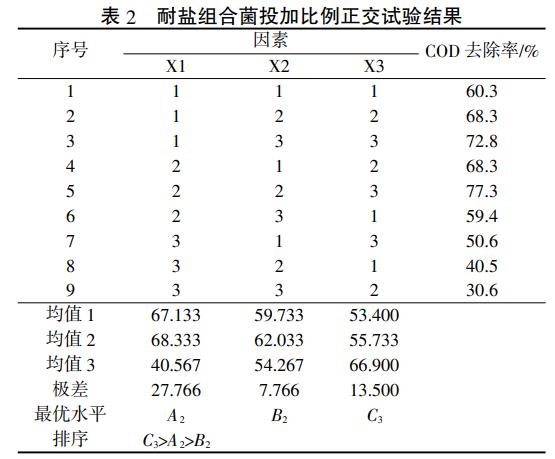

研究表明,利用优势菌株(如耐盐菌)降解有机污染物已成为有机废水处理的有效方法,其中微生物菌群处理有机物的效率要高于单一菌株。因此,对已分离出的3株耐盐菌用正交试验确定X1、X2、X3组合比例,以获得高效处理环氧树脂生产废水的复合耐盐菌群。正交试验结果如表2所示。

由表2可见,最优水平组合为A2、B2、C3,故3种耐盐菌X1:X2:X3最佳投配比为2:2:3(体积比)。

2.3.2 耐盐组合菌对Fenton预处理废水的降解效果

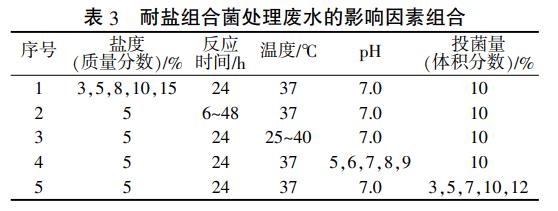

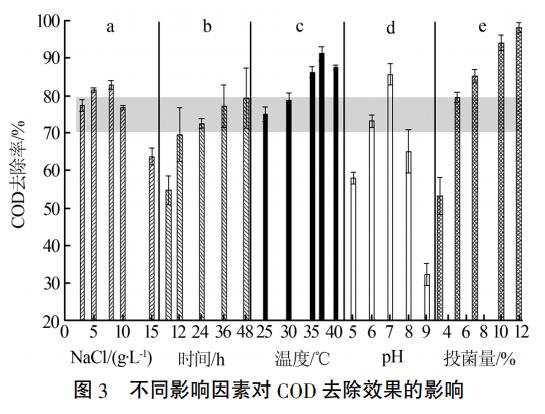

实验固定4个因素,调整另一因素,考察废水COD的去除效果,如表3、图3所示。

(1)盐度。由图3(a)可见,NaCl质量分数为5%~8%时,组合耐盐菌对废水中有机物的降解效果在80%以上。当NaCl为15%时,COD去除率急剧下降,这是由于随着盐度增加,菌株生长速率变慢,酶的合成受到限制,有机物降解速率减慢。故组合微生物最适NaCl为5%~8%。

(2)反应时间。由图3(b)可见,生物摇床37℃恒温反应6h,废水COD去除率达54%,反应12h后去除率在70%左右,24h后去除率上升了3%,随着接触时间的延长,12~48h内COD去除率没有明显变化,仍保持在80%以下。

(3)温度。图3(c)中废水COD去除率随着温度的升高逐渐升高,在37℃时达到最大值91%左右,当温度达到40℃时,COD去除率反而降低,主要是因为高温会抑制微生物的活性,从而降低废水COD去除率,故组合耐盐菌降解有机物的最适温度为37℃。

(4)pH。图3(d)显示,pH为7时废水COD去除效果理想,COD去除率达到85%左右,pH为5、6时,COD去除率分别在73%、65%左右,pH为9时,COD去除率只有30%左右。因此,耐盐组合菌在pH为7时COD去除效果最理想,pH过低或过高均会影响微生物的活性,减少有机物的降解率。

(5)投菌量。由图3(e)可见,废水COD去除率随投菌量的增加而不断增加,投菌量为5%时COD去除率比3%时的去除率明显提高,菌体投加量为5%、10%时,COD去除率分别为80%、94%。投菌量为12%时COD去除率为98%,但相对于10%的降解率增幅有限,故选择最佳投菌量为10%。

综上所述,在适合耐盐菌生长环境下,用其处理Fenton预处理后的废水,COD去除率维持在70%~80%。通过单因素试验确定最佳实验条件:废水pH为7,反应时间为24h,反应温度37℃,废水中NaCl质量分数为5%~8%,耐盐组合菌最佳投加量为废水体积的10%。

3、结论

(1)对环氧树脂生产废水处理系统及城镇污水处理生化池中的活性污泥进行驯化,筛选出3株能高效降解废水COD又可在高盐度环境中生长良好的耐盐菌,命名为X1、X2、X3。采用16SrDNA序列分析方法进行鉴定,分离筛选得到3株耐盐菌株分别为X1属产碱菌(Alcaligenes)、X2属假单胞菌(Pseudomonas)、X3属芽孢杆菌(Bacillus)。

(2)通过正交试验确定3株菌株组合最佳投配比为2:2:3(体积比),用该组合菌处理Fenton预处理后盐度为5%~8%的废水,耐盐组合菌最佳投加量为废水体积的10%,在pH为7、37℃下摇床反应时间24h,能保持较高的COD去除率。(来源:中海油天津化工研究设计院有限公司)