燃煤电厂是工业耗水大户,其用水量约占工业用水量的30%~40%。电厂普遍存在水务管理工作薄弱、节水减排水平不高、设施运行状态不佳、部分水污染治理存在难点等问题。随着水资源的日益匮乏和国家环境保护要求的提高,给水资源利用及水污染防治提出更高要求。节约资源,保护环境。做好节能减排工作,是贯彻落实科学发展观、构建社会主义和谐社会的重案措施,是建设资源节约型、环境友好型社会的必然选择。

1、概述

某电厂位于江西省东北部,鄱阳湖东南岸。电厂总容量为2×650MW,年发电小时5500h,年发电量约为60亿kW·h。现煤场东、西侧各1套处理系统,设计出力2×15m3/h(1用1备),最大处理能力为25m3/h。不能满足煤场正常清洗用水要求。

2、设计概况

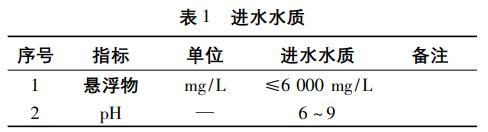

2.1 设计进水水质

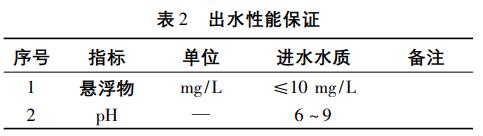

2.2 出水性能保证

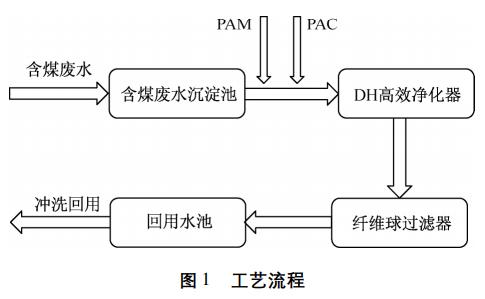

2.3 工艺流程

含煤废水经场区周围排水沟收集后进入煤水沉淀池,初沉后的煤水经泵提升进入DH高效净化器和纤维球过滤器,处理后清水自流进入回用水池。DH高效净化器进水管上设置管道混合器,投加PAC和PAM药剂,纤维球过滤器的反洗水取自回用水池,DH高效净化器的排泥水和纤维球过滤器的反洗排水自流至煤水沉淀池循环处理,保证整个系统没有任何外排废水。

2.4 主要处理设施

2.4.1 含煤废水沉淀池

新建1800m3煤水沉淀池,分初级沉淀池和二级沉淀池。初级沉淀池与二级沉淀池之间安装启闭机闸门,便于降低沉淀池水位,大雨时容纳更多的煤场初期雨水。电厂现有露天煤场和干煤棚占地面积约60000m2,收集沟及煤场附近绿地地面径流汇入,收集面积约34500m2。根据《火力发电厂废水治理设计技术规程》(DL/T5046-2006)要求,对于含煤雨水收集量不宜小于设计暴雨重现期内煤场范围暴雨历时0.5h,含煤废水沉淀池按当地最大暴雨量来设计。

煤场雨水量Q=降雨厚度×煤场面积×径流系数

径流系数按《火力发电厂水工设计规范》(DL/T5339-2006)中规定,混凝土地面取值0.85~0.95,绿地地面取值0.10~0.20。

2.4.2 DH高效净化器

处理能力为50m3/h,2台,1用1备。设备外形直径为2800×10500mm。采用Q235-B材质。初沉后的煤水经泵提升进入DH净化器,同时利用负压原理,将药剂与废水一并吸入管道中初步混合,进入净化器。在净化器内经混凝反应、离心分离、重力分离、动态过滤及污泥浓缩等过程从净化器顶端排出净化后的净水,浓缩后的污泥从底部定时或连续排出。经过一段时间运行,开启反冲洗泵进行反冲洗。

DH净化器是含煤废水处理的核心工艺单元,其工作原理是利用直流混凝、微絮凝造粒、离心分离、动态把关过滤和压缩沉淀的原理,将污水净化中的混凝反应、离心分离、重力沉降、污泥浓缩等处理技术有机组合集成在一起,在同一罐体内短时间(20~30min)完成污水的多级净化。

(1)直流混凝原理:DH高效净化器不需要混凝反应池,用计量泵同时定量加入絮凝剂和助凝剂混合,通过调整絮凝时间,控制矾花和絮体的形成。

(2)旋流絮凝反应机理:完成直流混凝后的废水高速进入净化器产生旋流,在压缩双电层、吸附电中和、吸附架桥、沉淀和网捕等混凝反应机理作用下,絮凝体快速变大,形成矾花,完成絮凝反应及微絮凝造粒。

(3)重力分离和离心分离机理:废水沿切线方向高速进入罐体后快速旋转产生离心力,废水中质量大的颗粒(大于20μm)在离心力作用下被甩向罐壁,并随下旋流及自身重力作用下滑到锥形泥斗区浓缩,质量小的微粒在药剂作用下形成较大絮体(矾花)也被甩向罐壁,并随下旋流及自身力作用下滑至污泥浓缩区。污水在沿罐壁作用下旋流作用到一定程度后,经净化的水即向中心靠拢,形成向上的旋流不断上升进入过滤区。

(4)动态过滤机理:污水经重力分离和离心分离净化后,水质基本达到技术指标要求。尚有少量质量小的颗粒漂浮物随着净化水上升进入过滤区,过滤区内采用特殊结构、微小粒径的悬浮滤料,借助旋流及上升流,滤料间产生挠动,从而实现动态过滤。动态过滤的特点是,滤料在旋流及上升流的作用下相互摩擦、碰撞,滤料不易板结,不会在过滤面形成泥饼,具有自清洗能力,反冲洗周期长,颗粒漂浮物容易凝聚脱落下沉。这一区域,粒径在5μm以上的颗粒基本被截留,实现污水的二级把关净化,颗粒杂质被滤料表面吸附,当吸附的颗粒物不断截留,堆积达一定程度后随着滤料颗粒的相互摩擦作用而脱落,在离心力作用下又下滑到污泥区。

(5)污泥压缩沉淀机理:通过重力和离心的污泥进入锥形泥斗区,泥斗区中上部污泥在聚合力作用下,颗粒群体结合成一整体,各自保持相对不变的位置共同下沉。在泥斗区中下部,污泥浓度相对较高,颗粒间距离很小,颗粒互相接触,互相支承,在罐体内水及上层颗粒重力作用下,下层颗粒间隙中的液体被挤出界面,固体颗粒被浓缩压密,最后从锥体底部排泥管连续或间断排出。DH高效净化器取代了传统的水处理繁杂工艺链,运用组合和集成新技术使废水在短时间内实现多级高效净化。对污染因子,特别是SS、COD、P、色度、浊度等去除率高,耐冲击负荷强(SS进水浓度可允许达6000mg/L)。

2.4.3 经纤维球过滤器

处理能力为50m3/h,2台,1用1备。设备外形直径为1800×5800mm。采用Q235-B材质。纤维过滤器采用直接拦截、惯性拦截和电化学吸附进行过滤。本体为立式罐,采用机械搅拌方式进行反冲洗,可手动操作和自动操作。过滤时废水从上到下流过滤层,油及悬浮物等被拦截,大部分污物被去除。反洗时净水从下到上冲洗滤料,边冲边搅拌,被滤料拦截的污物逐渐清洗干净。过滤处理后清水自流进入回用水池。

2.4.4 PAC和PAM加药装置

设置2套加药装置。每套加药装置内主要包括计量箱(带磁性浮子液位计,输出4~20mA信号)、加药泵、过滤器、搅拌设备、出入口阀门、逆止阀、安全阀、缓冲器、压力表、连接管道、仪表和就地控制柜等。PAC加药装置计量箱容积为1m3,计量泵处理25L/h;PAM加药箱容积4.5m3,计量泵出力315L/h。

2.4.5 控制系统

整套系统装置的控制可实现远程自动和就地手动两种方式,系统所有在线仪表及自动阀门,既可在设备现场显示控制,也可统一纳入项目总的程控系统。

3、系统调试运行情况

3.1 调试准备

土建安装等工作完成,验收合格。系统来水连续水质稳定。电气热控设备可以投入使用,满足系统调试要求。工艺系统通水正常,无泄漏。系统所需浓度药剂配制完毕。

3.2 调试运行

首先进行单体调试。确保DH高效过滤器和纤维球过滤器设备本体完好,表计齐全并能正常投入使用;水源供水正常,压力稳定;各阀门开关灵活,各监督取样点开通。加药装置的溶解箱、计量箱清洗干净;计量泵、搅拌机、仪表、液位计及各阀门正常;将溶解箱加水后打开注入口的阀门,启动计量泵,看其运行是否正常;试运行。将所需的药剂在溶解箱中,开动搅拌机进行搅拌,然后将药液放入计量箱,待运行;药液的比例、计量泵的行程等,在全系统调试时再定(以SDI指数合格为准)。

3.3 调试结果

(1)PAM定量条件下,不同PAC投加量出水浊度比较。PAC为固体,对水中胶体颗粒和胶体污染物进行电性中和、脱稳和吸附架桥从而生成粗颗粒絮凝体去除悬浮物,配置溶液浓度为10%。PAM选阴离子型,是有机高分子化合物,具有较好的架桥和网捕作用,投加后有助于悬浮物形成更大的絮团,增加沉降效果,配置溶液浓度为0.1%。用烧杯取2L废水,向其中加入PAM浓度为1.5mg/L,然后投加不同浓度PAC时观察出水效果。通过烧杯试验确定,在PAC投加量从20mg/L到45mg/L的过程中,对浊度的去除呈现迅速增加的趋势,并且在PAC投加量为45mg/L时,出水浊度最低。但是PAC投加量增大到45以后,浊度的去除效率变化很缓慢,当继续投加PAC,浊度反而上升。这是由于PAC投加量过大出现胶体再稳现象。由此确定此工艺最佳加药点为PAM1.5mg/L,PAC45mg/L。

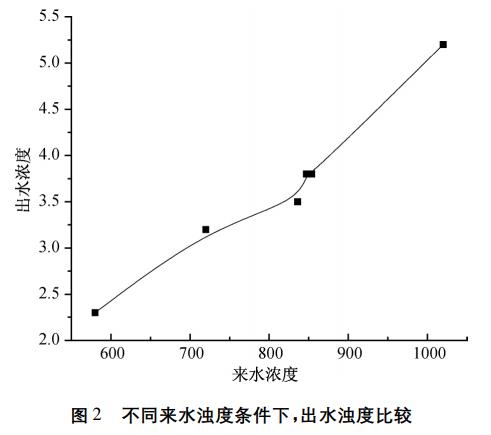

(2)不同进水浊度,出水效果比较。

如图2所示,在电厂含煤废水来水水质波动较大的情况下,DH高效净化器+纤维球过滤器工艺链可以较好地控制出水浊度,满足回用水要求。

3.4 运行建议

(1)在项目设计时要注意一些原则性的要求,如药剂的充分混合条件和时间。如果管道混合器设置太靠设备,药剂反时间不足会影响出水水质。表计安装位置要适宜以法满足巡检和检修方便要求。

(2)纤维球过滤器正洗排水阀门应采用自动门,否则设备反洗后无法自动进入正洗阶段,直接转入投运阶段,会导致出口浊度数值升高。

4、结论及建议

从处理效果和现场实际运行情况来看,该项目运用DH高效净化器+纤维球过滤器处理电厂含煤废水的工艺,能满足含煤废水回用要求;而且对水质变化适应性强,维护检修简单、运行也比较稳定可靠,抗冲击负荷能力强。(来源:国家能源集团谏壁发电厂,北京朗新明环保科技有限公司南京分公司)