目前,污泥处理主要包括农业利用、土地填埋、海洋倾倒,建材材料和污泥焚烧等。市政污泥中含有大量有害物质,如致病性病原体、有机毒物和重金属等,会造成环境污染及危害人们的身体健康。因此,对污泥进行减量化、无害化和资源化处理成为迫在眉睫的难题。

污泥焚烧可有效减小体量,杀死致病细菌,重金属元素随燃烧迁移至烟气和灰渣当中,烟气经净化处理后可降低重金属的排放,灰渣可根据重金属含量分类利用。焚烧法为污泥的安全处置提供了有效途径,按照是否添加燃料可分为独立焚烧和混合焚烧两种方式。由于污泥热值低、含水量大,单独焚烧效果欠佳,且存在设备投资巨大、燃烧后有害气体处置难度大等缺点,单独焚烧尚未大规模推广实施。混合焚烧可利用已有燃烧设备(如煤粉炉,垃圾炉)及污染物净化设备,并可通过适当改造来进行。混合焚烧具有投资少、改造周期短、运行成本低、燃烧稳定及污染物有效控制等诸多优点,众多国内外学者对此展开深入研究。Luts等对已有燃煤锅炉进行合理改造,进行了混烧干化污泥试验,研究表明掺烧污泥后对锅炉效率,燃烧控制以及污染物排放浓度等影响有限,试验证明在燃煤锅炉掺烧污泥具有切实可行性。王丹通过理论研究与试验相结合的方法研究了污泥和煤混合燃烧的特性,发现在煤粉中掺混污泥,能够显著改善炉内燃料的燃烧特性,并提出污泥与煤混合比不宜大于1:4。

1、掺烧污泥技术路线

二十世纪七十年代末由鼓泡床发展起来的循环流化床(CFB)燃烧技术,经过数十年的技术改进,现已具有燃料适应性广、燃烧效率高、污染物排放少、稳定性强、锅炉整体结构简单等诸多优势。循环流化床锅炉广泛应用在燃料复杂的热电站中,将循环流化床锅炉运用于焚烧污泥工程具有显著的优势。

由污水处理厂产生的市政污泥在经简单的机械脱水后具有较高的含水量(80~90%),由于污泥中的水分在污泥燃烧期间会吸收大量的热量,污泥的热值会随其含水量降低而升高。因此,在焚烧污泥时,必须要控制污泥混合的比例。

掺烧污泥根据是否进行干化处理可分为两类:一是将市政污泥经过简单的脱水后直接混掺煤粉进行燃烧;二是将简单脱水湿污泥先进行干化处理再进行掺烧。

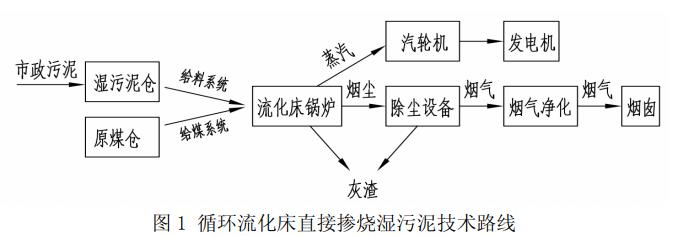

第一类为循环流化床直接掺烧含水量75%-80%的湿污泥,为确保燃烧的稳定性,掺烧湿污泥的份额不宜过大,洪扬生等通过试验研究了掺烧污泥量对130t/hCFB燃煤锅炉的影响,在不同负荷下掺烧含水率为81.5%的湿污泥,发现湿污泥掺烧量最高为15%时,锅炉能够稳定良好运行。李鲁涛测试了75t/h循环流化床掺烧含水率80%~85%湿污泥的运行情况,发现锅炉可最多掺烧30%的湿污泥,当污泥掺入量控制在20%以内时,对锅炉运行状况影响较小。因此,掺烧湿污泥具有实践可行性,但掺烧比例须根据锅炉运行状况进行调整且不宜过大。循环流化床锅炉掺烧湿污泥技术可分为污泥给料系统、锅炉燃烧系统和烟气处理系统,脱水后的市政污泥通过自卸车运至电厂里的污泥仓中,污泥通过给料系统输送至炉膛内与煤粉进行混合燃烧,离开炉膛的烟尘经旋风分离器旋离出的物料,由返料器送回炉膛进行循环燃烧,分离出的烟气经脱硝装置,除尘装置,脱硫装置达到超低排放标准后排入大气。其工艺如图1所示。

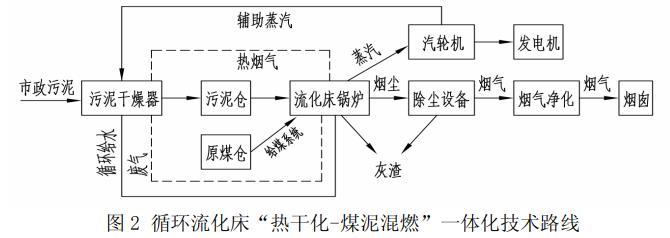

第二类一般采用“热干化-煤泥混燃”一体化方式。初始含水率为80%-90%的湿污泥通过污泥干化工艺干化为含水率为30%-40%左右的半干化污泥,可使锅炉有更好的燃烧性能。曹通等用锅炉辅助蒸汽把含水率约65%的污泥通过污泥干化系统把含水率降至30%-40%,然后与煤粉掺混送入循环流化床燃烧,试验表明干化焚烧具有较好的实用型与经济性;盛洪产等通过计算分析研究了干化后含水率为43.1%的污泥与煤混合燃烧后锅炉特性,指出污泥掺烧质量分数应控制在60%。因此,将湿污泥进行干化后与煤混燃可有效降低对锅炉特性的影响。“热干化-煤泥混燃”一体化技术主要由湿污泥干化系统、污泥储运系统、锅炉燃烧系统和烟气处理系统组成。其中,污泥干化系统按照污泥与热媒介直接接触情况可分为两类:第一类是利用锅炉排烟或热风直接对污泥进行干化,如转鼓干化工艺、流化床干化、带式干化工艺;第二类是用热风,蒸汽及其他热介质间接进行干化,如桨叶式干化工艺、圆盘式干化工艺等。由于热气流与污泥直接接触会造成热源的二次污染等危害,因此,中国多数污泥掺烧电厂采用间接干化工艺。“热干化-煤泥混燃”工艺流程如图2所示。

2、超低排放

随着社会的发展,人们日益关注污染物的排放,这给工业生产排放提出了更高的要求。随着超低排放政策的推进,大部分火力发电机组均进行了超低排放建设和改造,这为污泥掺烧产生的污染物超低排放处置提供了有效途径,循环流化床锅炉在进行掺烧污泥时,通过适当运行调整可达到超低排放的环保要求。

2.1 烟尘排放控制

市政污泥灰分含量相对较高,干基灰分含量可达40%-50%,并且循环流化床锅炉掺烧污泥所需的过剩空气系数会高于燃烧煤粉时的空气系数。同时,污泥中含有较高的水分,在炉内蒸发产生大量的水蒸气,混入烟气从炉内排出,这大大增加了锅炉的烟气排放量。此外,经循环流化床燃烧后,污泥颗粒产生的灰粒粒径较小,在高烟速环境中快速流出锅炉。污泥中硫分含量偏高,掺烧时为达到脱硫效果会在循环流化床内投入更多的石灰石,混合燃烧产生的硫酸钙、未完全反应的氧化钙等会增加烟尘量的排放量。因此,掺烧污泥后,同等工况条件下的循环流化床锅炉会产生更多的烟气量和烟尘浓度,这给电厂除尘提出了更高的要求。循环流化床锅炉除尘设备主要包括静电除尘器、布袋除尘器、水膜除尘器。为满足超低排放的要求,目前大部分循环流化床锅炉采用组合式的除尘设备,如布袋除尘+湿式电除尘工艺。

烟尘中的重金属含量是掺烧污泥过程中所需重视的问题,我国市政污泥中的重金属主要包括Pb、Cd、Hg、Cr、Ni、Cu、Zn、As等,且As、Hg等较易挥发,如处置不当对生态环境造成严重危害,在掺烧污泥时,重金属随着燃料燃烧迁移至灰渣与烟气当中,须通过有效措施控制重金属的排放。循环流化床燃烧技术适宜的燃烧温度、稳定的停留时间及较高的灰尘分离效率能把大部分重金属迁移至灰渣中,抑制了重金属向大气环境的排放。污泥中的重金属主要以氧化物、氢氧化物、硅酸盐、不溶性盐、有机络合物和硫化物等形式存在,以自由离子形式存在的较少,卢更等研究发现循环流化床炉内脱硫添加的石灰石能够有效固化重金属,将其转化为稳定化合物。循环流化床锅炉掺烧污泥时,通过控制石灰石添加量可有效减少重金属的排放。

2.2 二噁英排放控制

市政污泥中有大量的含氯物质,焚烧过程中可能会产生剧毒且致癌的二噁英。研究发现焚烧污泥过程中二噁英生成特性:二噁英的产生取决于燃料的燃烧温度,炉内停滞时间,湍流度及过剩空气系数;许多金属(Cu、Al等)对二噁英的生成具有催化作用;25%~90%的二噁英在焚烧温度为487℃~643℃的高温烟气中生成,当烟气温度超过850℃并且超过2s时,二噁英的分解速度远大于聚合物的反应速度,其分解率可高达98%。循环流化床锅炉的炉内温度可均匀保持在850℃左右,强烈的湍流环境及较长的炉内停留时间,以及通过分级配风的方式,可以充分燃尽污泥中的含碳物质,从而显著降低二噁英的生成浓度。燃煤及污泥中含有的硫分可降低促进二噁英生成的催化剂活性,同时研究发现当循环流化床锅炉内添加氧化钙时,烟气中的二噁英含量显著减少。当温度达到200℃以下时,二噁英会以固态形式吸附在烟尘表面,循环流化床炉膛内产生的高温烟气经省煤器,空气预热器后,温度能够降低至200℃以下,经过除尘设备时,含二噁英烟尘能够被有效去除。循环流化床自身的诸多优异特性及完善的烟气处理工艺能够有效降低二噁英的排放浓度,实现有毒物二噁英的超低排放。

2.3 SO2排放控制

市政污泥中含有大量无机硫和有机硫,其中,在氧化性气氛中有机硫被直接氧化生成二氧化硫,而在还原性气氛中,会生成中间产物后被氧化成二氧化硫;污泥中的无机硫结构较为稳定,在高温环境中不易分解,在燃烧后会存积于灰渣中。污泥燃烧过程中影响SO2产生的因素主要有:污泥含硫量、炉内反应温度、过量空气系数、污泥含水率、气流湍流程度等。污泥中的水分含量对SO2的排放浓度有较大影响,在炉膛内大量水分从污泥颗粒团中析出,在高温环境中爆裂时会产生大量的H2和CO,有利于形成H2S和FeS,从而减少SO2的析出量。当炉膛内掺烧湿污泥含水率高于40%时,SO2排放浓度显著降低;增加循环流化床内过量空气系数能够降低SO2排放浓度。大量研究发现市政污泥灰中含有的大量氧化钙具有显著的固硫效果,煤与污泥进行掺烧时,混烧的污泥量越大对硫的固化效果越好。同时,循环流化床锅炉拥有较为成熟的炉内脱硫技术:炉内湍流环境使脱硫剂能够与SO2充分的混合、接触;物料较长时间停留提供了充足的反应时间;合适的反应温度保障反应稳定进行;脱硫剂与烟气不断循环摩擦,显著提升了脱硫剂的使用效率。为满足超低排放要求,大部分循环硫化床锅炉装设有烟气脱硫设备,烟气脱硫根据反应物的形态可分为湿法脱硫、干法脱硫和半干法脱硫。

2.4 氮氧化物排放控制

燃煤和污泥中的含氮物质在燃烧过程中会产生氮氧化物。氮氧化物危害人们的中枢神经系统,与大气中物质反应造成光化学烟雾和酸雨,因此,国家制定了严格的氮氧化物排放标准。市政污泥中部分氮以胺基形式存在,在污泥干化过程中,有部分氮会以氨气的形式析出,因此,干化污泥中的氮含量要比机械脱水污泥偏低。循环流化床掺烧污泥过程中排放的氮氧化物可分为热力型、快速型及燃料型,其中燃料型为氮氧化物主要部分排放来源。污泥的掺烧比例、含氮形式及其含水率对氮氧化物的排放影响较大。刘政艳试验发现在掺烧率7.35%范围内,氮氧化物的排放浓度随着掺烧率的增加而减小,分析认为污泥中存在的少量氨水,尿素等物质将氮氧化物非催化还原成氮气。吕清刚试验表明掺烧含氮量搞得污泥时,适当提高炉膛温度能够抑制一氧化二氮的生成,但污泥的掺烧比例对一氧化氮生成浓度影响较大;燃烧干污泥时一氧化氮排放浓度明显高于湿污泥,但一氧化二氮的排放浓度低于湿污泥,通过提高稀相区温度能够有效减小一氧化二氮的排放浓度,利用烟气再循环可大大降低一氧化氮的浓度。循环流化床锅炉采用低温燃烧和分级配风的方式,能够显著降低氮氧化物的产生浓度。通过分析掺烧污泥的水分,含氮形式,合理控制掺烧比例能够有效降低掺烧污泥带来的氮氧化物排放。目前,广泛应用于烟气的脱硝技术有选择性催化还原技术(SCR)、非选择性催化还原技术(SNCR)及SNCR-SCR联合脱硝技术。

3、结论

(1)利用循环流化床掺烧污泥能够实现市政污泥的安全、稳定处理。循环流化床掺烧污泥有直接掺烧湿污泥、热干化-煤泥混燃两种技术路线。

(2)循环流化床炉内湍流的流场环境、适宜的燃烧温度、物料的循环利用等诸多优异特性有效减少了污染物的生成与排放,同时,燃烧产生的烟气经过成熟的脱硝、除尘,脱硫工艺处理后,能够实现烟气的超低排放。(来源:中国联合工程有限公司)