油水分离常用的技术方法有物理法、物理化学法、生物法、化学法等,这些处理工艺包含有重力分离法、空气浮选法、粗粒化法、过滤法、吸附法、氧化法、膜法、絮凝、电絮凝、电磁法等技术。在实际应用中这些技术方法的适用范围不尽相同,如重力分离法、空气浮选法主要用于浮油处理,一般应用在含油废水的初级处理阶段,无法处理互溶态的细粒乳状油;粗粒化材料有无机材料也有复合材料,受水中表面活性剂影响,不适宜乳化含有废水处理;过滤法一般作为含油废水二级处理或深度处理单元,对低浓度含油废水有较好的处理效果;吸附法所用吸附剂通常为活性炭,一方面价格昂贵,另一方面吸附容量低、再生困难,一般只适用于深度处理;氧化法通过投加强氧化剂或者制造强氧化环境体系来达到除油效果;电磁法仍处于研究阶段。

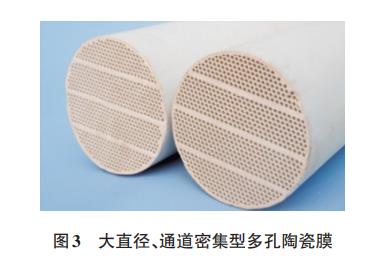

与有机膜材料相比,陶瓷膜材料具有耐酸耐碱性能强、机械强度高、孔径分布均匀、无须投加药剂等突出优点,在油水分离、水处理等领域已经引起了国内外的广泛关注。我国陆上油田已经大部分进入高含水的后期开采阶段,平均综合含水率已达80%以上,每年有十几亿吨的采出污水需要处理回用,采用陶瓷膜处理油田采出水,可以达到低渗透油田回注水质指标,既提高洗油效率又提高了水利用率。目前,常规陶瓷膜材料在油水分离过程中常出现通量低、衰减快、清洗困难、处理效果不稳定等问题,而大直径、通道密集型多孔陶瓷膜具有更大比表面积、孔隙率高、膜通量大等特点,本研究拟通过自制的大直径(Φ142mm)、通道密集型(800~1200孔/单支)多孔陶瓷膜材料和设备对河南濮阳中原油田含油废水进行油水分离实验,探索陶瓷膜对含油废水的油水分离效果和油水分离最佳实验条件。

1、试验部分

1.1 大直径、通道密集型多孔陶瓷膜表征

1.1.1 陶瓷膜孔径

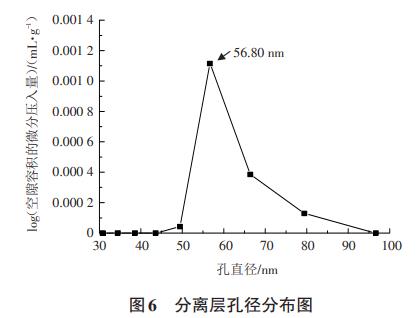

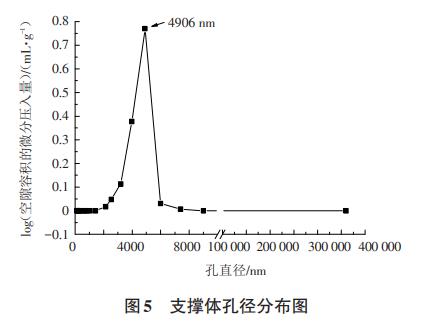

采用AutoPoreVI9500型全自动压汞仪测试陶瓷膜管支撑体孔径及其分布;采用SI-MP型比表面与孔隙度分析仪,氮气吸附-脱附法测试陶瓷膜分离层孔径及其分布。

1.1.2 陶瓷膜表观形貌

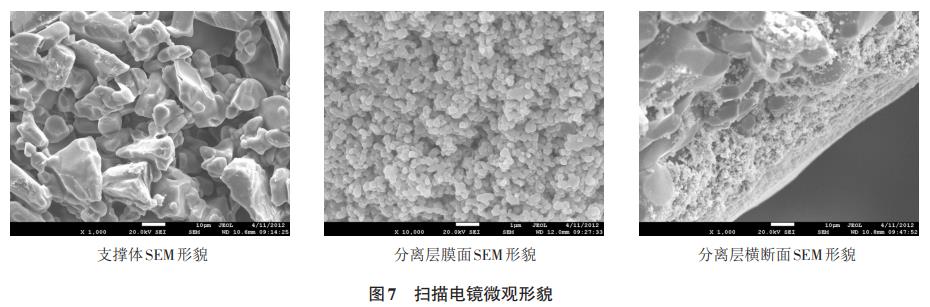

采用发射扫描电镜SEM对陶瓷膜支撑体和分离层进行微观形貌表征。

1.2 油水分离陶瓷膜设备、技术参数与工艺

1.2.1 除油陶瓷膜设备

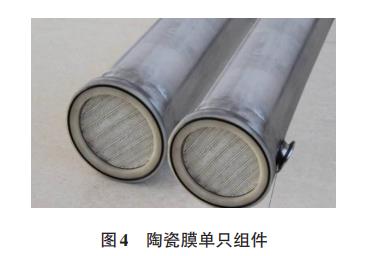

1)陶瓷膜水处理设备由膜过滤系统和膜反冲洗系统两大部分组成(图1)。膜组件外壳设计采用UPVC材质,过膜原水温度原则上不超过45℃(如改用不锈钢膜壳材质,则过膜原水温度可控制在120℃以内)。陶瓷膜水处理设备采用错流技术设计,系统运行错流产水约20%,错流产水二次进入原水池循环再处理,不产生排放。

2)陶瓷膜设备共装备6支大直径全通量密集型油水分离陶瓷膜,设计运行压力0.2MPa,设备运行产水量6m3/h。

3)膜反冲洗系统通过配置清液罐,依靠在线运行实现自动反冲,自洁恢复通量设计和定期化学清洗功能,确保了膜产水能力和使用寿命的可靠性。

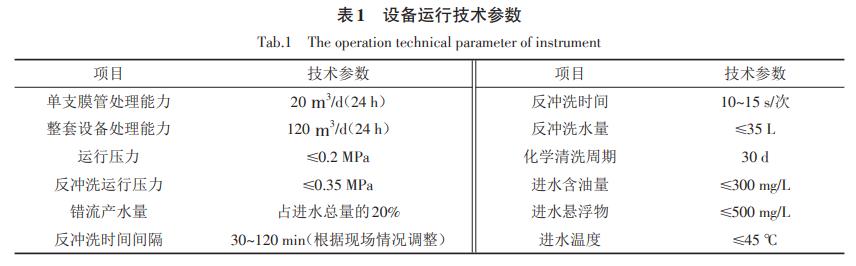

1.2.2 陶瓷膜设备运行技术参数

陶瓷膜设备运行技术参数见表1。

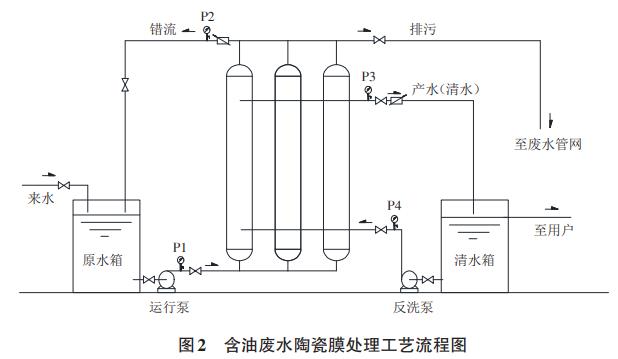

1.2.3设备运行工艺流程图

该设备运行主要由含油废水存储罐、陶瓷膜组件、进水泵、反洗泵、净水罐、浓缩油水罐、化学清洗罐等组成,具体工艺流程图见图2。

2、结果与分析

2.1 大直径、通道密集型多孔陶瓷膜性能表征

大直径、通道密集型多孔陶瓷超滤膜元件由河南方周瓷业有限公司生产和提供,与国内通常的17~31孔陶瓷膜相比,本实验中大直径通道密集型多孔陶瓷膜元件Φ142mm、通道孔数800~1200孔,是常规陶瓷膜的47倍,膜面积提高了380%以上,每立方体积膜面积720m2。单支膜管运行处理能力设计产水20m3/d。如图3、4所示.

陶瓷膜孔径分布图和扫描电镜微观形貌如图5~7所示.

由孔径分布图可知,陶瓷膜支撑体孔径呈很窄的单峰分布,平均孔径4.906μm;分离层孔径呈单峰分布,平均孔径56.8nm.

由扫描电镜微观形貌可知,陶瓷膜支撑体中陶瓷颗粒结合较紧密,烧结颈随处可见,表明陶瓷膜管具有良好的机械强度;而分离层膜面粒径均匀,粒径尺寸0.3~0.5μm,表面光滑无明显缺陷,厚度大约10~20μm;支撑体和膜面之间有明显过渡区。

2.2 大直径、通道密集型陶瓷膜设备处理含油废水运行情况

2.2.1 运行压力对产水量的影响

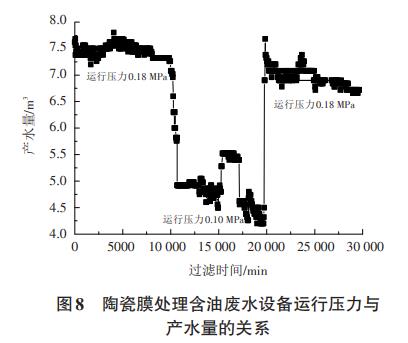

在濮阳中原油田连续进行了50d陶瓷膜设备除油试验,累计运行时间493h,考察了设备运行压力在0.18MPa、0.1MPa条件下对产水量的影响。

由图8可知,设备运行压力在0.18MPa的条件下,连续累计162h,设备产水量始终在7.5m3/h上下波动;设备运行162h后,运行压力调至0.1MPa,产水量虽迅速下降,但设备累计运行173h内产水量仍在4.2~5.5m3/h范围内波动,平均产水量4.8m3/h;设备运行335h后,运行压力调至0.18MPa,产水量迅速回升,连续运行158h内产水量保持在6.7~7.4m3/h范围内,平均产水量仍高达7.08m3/h,与开始时相比略有下降。

由图8结果可知,陶瓷膜设备产水与运行压力之间具有正比关系,不同压力条件下产水量可调可控;同时在0.1MPa、0.18MPa的运行压力下工作,反洗后系统产水量均能快速恢复并稳定运行;膜管在0.18MPa高位持续运行的抗压表现和在0.1MPa低位运行的产水能力符合设计要求并能满足生产需要。

2.2.2 反冲洗对产水量的影响

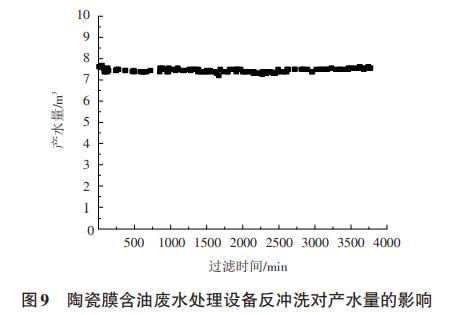

本试验设备采用来水错流过膜技术,解决了死端过滤方式带来的油杂污物容易在膜层形成滤饼,影响产水通量和反冲效果的问题。错流形成约20%回流水通过二次进入原水循环往复处理,从而保证了整机生产效率.反冲洗系统利用设备自身产出水,通过在线定时自动反冲启动功能控制。

陶瓷膜含油废水处理设备运行11d,累计运行时间3500min,设备运行执行每30min进行一次在线反冲洗,每次反冲洗的排放量约为35L,反冲洗时长约10s左右。设备运行反冲洗11d累计进水841.28m3,排水量9.17m3,占系统总进水量的1.09%,整机运行废水排放比例控制在1%~2%以内,实现了高效能低排放。

图9为陶瓷膜含油废水处理系统通过运行—反洗—运行的模式,累计运行3500min内产水通量保持稳定,始终维持在7.5m3/h上下波动,表明了30min一次的反冲洗频率可确保设备产水通量持续平稳运行,该陶瓷膜管具有反洗再生能力强的特性。

2.2.3 化学清洗对产水量的影响

油田回注水具有水质特殊、机杂多、矿化度高、腐蚀性强等特点。为保证膜再生能力和延长使用寿命,通过定期对膜管进行化学清洗,达到正常维护,保证膜管作业通量稳定的目的。

该设备处理含油废水运行250h后,在运行压力为0.1MPa的条件下,通过用50L水清洗设备30min→0.5%的硝酸清洗30min→50L水清洗30min→50L0.5%的硝酸清洗30min→50L水清洗30min的程序,设备的产水量由4.8m3/h上升至5.5m3/h,说明陶瓷膜管长期处理含油废水被污染后,经化学清洗后可恢复并且显著提高其产水量。

2.2.4 除油效果

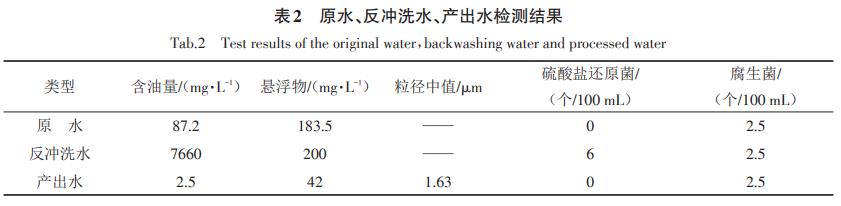

设备运行过程中取原水、反冲洗水、产出水至濮阳中原油田分公司环境监测总站检测化验,由表2结果可知,该陶瓷膜设备能将原水含油量从87.2mg/L降至2.5mg/L,除油率97.13%;能将原水含油量从87.2mg/L浓缩至7660mg/L,浓缩87.84倍;能将悬浮物从183.5mg/L降至42mg/L,去除率为77.1%,该陶瓷膜设备对含油废水表现出良好的分离富集性能。

2.2.5 设备总体运行效果

该设备持续在0.18MPa、0.1MPa压力下运行50d,累计运行493h,运行状态稳定,累计处理水量3139m3,累计耗电471度,吨水电耗0.15度,错流循环排出水累计627m3,错流出水占产水总量20%,累计反冲洗浓水排放35m3,占产水总量1.11%,整体系统回收率达到98.89%。

3、结论

通过大直径、通道密集型多孔陶瓷膜材料表征和中试实验,确定该陶瓷膜材料特性和设备组件处理含油废水运行参数如下。

1)大直径、通道密集型多孔陶瓷膜材料单支Φ142mm、孔数达到800~1200个,每立方体积膜面积720m2;支撑体和分离层呈单峰分布,平均粒径分别为4.906μm和56.8nm;支撑体内颗粒结合紧密,分离层表面平整无缺陷。

2)陶瓷膜含油废水处理设备产水与运行压力之间具有正比关系,不同压力条件下产水量可调可控.在0.18MPa运行压力的条件下,设备产水量始终在7.5m3/h上下波动,随着使用时间的增长产水量略有下降;当设备运行压力调至0.1MPa,产水量虽迅速下降,设备产水量在4.2~5.5m3/h范围内波动,平均产水量4.8m3/h。

3)陶瓷膜含油废水处理设备具有反洗再生能力强的特性,在0.1MPa、0.18MPa的运行压力下工作,30min一次的反冲洗频率可确保系统反洗后产水量均能快速恢复并持续稳定运行.陶瓷膜管长期处理含油废水被污染后通量有所下降,经化学清洗后可恢复并显著提升其产水量。

4)该陶瓷膜设备能将原水含油量从87.2mg/L降至2.5mg/L,除油率大于97.13%;能将原水含油量从87.2mg/L浓缩至7660mg/L,浓缩87.84倍;能将悬浮物从183.5mg/L降至42mg/L,去除率为77.1%。

5)该设备持续在0.18MPa、0.1MPa压力下运行50d,累计运行493h,运行状态稳定,累计处理水量3139m3,累计耗电471度,吨水耗电0.15度,错流循环排出水累计627m3,错流出水占产水总量20%,累计反冲洗浓水排放35m3,占产水总量1.11%,整体系统回收率达到98.89%。

综上所述,大直径、通道密集型多孔陶瓷膜材料性能较常规陶瓷膜材料有很大提高,该陶瓷膜设备组件具备连续作业能力,对含油废水具有良好的分离、富集效果,为该陶瓷膜含油废水处理设备的后期市场开发奠定了良好的基础。(来源:河南省科学院 化学研究所有限公司,河南方周瓷业有限公司)