某饱和聚酯树脂和塑粉生产公司,建有60kt/a饱和聚酯树脂和5kt/a塑粉生产线,生产过程中产生的聚酯类废水由高浓度难降解有机污染物构成,成分复杂,主要含有对苯二甲酸、乙二醇以及少量的乙酸、乙醛、油脂、二甘醇、三甘醇、苯酚以及生物难降解的高分子聚合物等。配套建设了1座处理能力250t/d的污水处理站,废水经处理后纳入当地县镇污水处理厂处理,纳管要求为COD≤300mg/L,NH3-N、石油类、挥发酚、甲醛的质量浓度分别≤50、≤20、≤2.0、≤5mg/L。为满足GB31572-2015的合成树脂企业纳管水质指标,必须对现有的污水处理设施进行提标改造。

1、现有废水处理概况

1.1 工艺流程

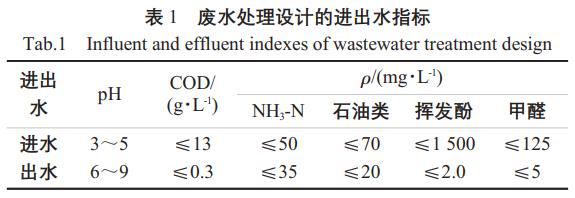

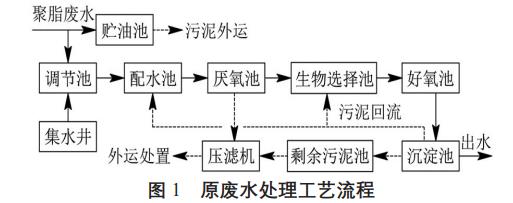

该公司产生的废水主要包括工艺废水、车间地面冲洗水、过滤器清洗废水,污水处理站处理水量为250t/d,并已通过调试,出水水质能够满足GB8978-1996的三级标准。其进出水指标见表1,废水处理工艺流程如图1。

1)车间废水经管道收集后进入集水池(已建),通过泵提升进入隔油、调节池,初步隔出废水中的浮油和杂质,调节废水的水质水量。

2)调节池的废水经泵提升进入配水池。

3)废水再经泵提升至高效厌氧罐,通过布水系统、污泥反应区和气液固三相分离器去除其中大部分COD,将废水中的有机物进一步水解,将大分子有机物转化为小分子有机物,为后续生化处理提供条件。

4)厌氧罐出水流入A/O池,在A/O池中投加HSBEMBM微生物制剂,在A段进行反硝化脱氮,O段内的硝化细菌和自养细菌将废水中的有机物氧化分解,将NH3-N转化为硝酸盐和亚硝酸盐,再回流至A段进行反硝化,出水经沉淀池沉淀后达标排放。

5)物化污泥、生化污泥进入污泥浓缩池,经泵提升至压滤机压干后外运规范处置。

1.2 运行情况

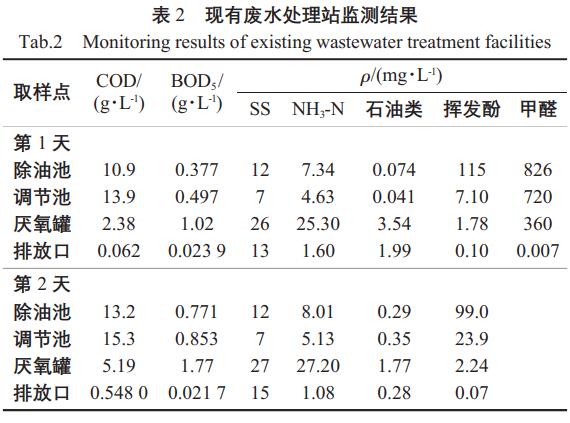

根据污水处理站2014年2月-2015年5月的调试及运行记录可以看出,污水处理设施基本已稳定运行。2016年2月,当地环保部门对污水处理系统进行竣工验收取样,检测结果合格各项指标均达到了设计的处理要求。见表2。

2、深度处理工艺

2.1 进出水指标

根据对企业的出水水量、水质分析,并根据业主的要求考虑一定的余量,深度处理工程设计进水为现有工程出水,其处理水量250m3/d,pH为6~9,COD≤300mg/L,NH3-N、TN、TP、苯酚的质量浓度分别≤10、≤20、≤3、≤2mg/L。

废水经深度处理后达到GB31572-2015中的表1标准后进行回用。

2.2 工艺流程

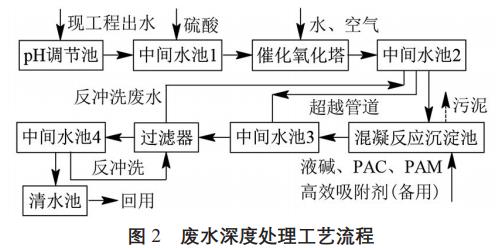

为确定本工程的提标改造工艺流程,选用了混凝沉淀、化学氧化、吸附剂吸附等废水深度处理工艺进行了小试,根据小试结果确定了催化氧化法作为该废水深度处理工艺,同时将高效吸附药剂作为备用工艺。考虑到废水的最终去向是城镇污水厂及现有工程的实际情况,设计废水深度处理工艺流程如图2。

1)新建pH调节池、中间水池1,收集现有工程出水,加酸调节pH至2~3。

2)经泵将中间水池1调节后的废水提升入催化氧化塔进行氧化反应1.50h。催化氧化塔为成套设备,主要包括进水过滤装置、主体反应罐、固着性催化载体、氧化剂投加装置以及鼓风曝气装置等。该装置主要的部分就是固着性催化载体,它是通过特殊工艺将多种金属催化剂固定在载体表面,再将载体填充于反应器中,在曝气搅动作用下,投加的氧化剂与废水及催化剂充分接触,在催化剂催化作用下形成氧化性极强的羟基自由基,断开有机化合物化学键,破坏有机物结构,将废水中难降解有机物氧化分解成小分子有机物和无机物,实现对有机物的降解。在鼓入空气扰动的同时,空气中的氧参与反应过程,起到很好的促进作用,可有效提高氧化效率和氧化彻底性。该催化氧化塔反应条件温和,常温常压、中性或弱酸性条件即可进行,反应操作简单,设备占地面积小,是针对高浓难降解有机废水较理想的预处理方法。

3)经过催化氧化塔处理的出水达标后,将越过混凝反应沉淀池直接提升进入中间水池3,若出水未达标将进入中间水池2,经泵提升进入混凝沉淀池,加入液碱调节废水的pH至8~9,再投加聚合氯化铝(PAC)、聚丙烯酰胺(PAM),去除废水中的污染物。当出水水质不理想时,通过投加高效吸附药剂作为保障工艺。

4)混凝沉淀池出水进入中间水池3,经泵提升至过滤器:利用过滤器过滤废水,去除废水中的悬浮物,达到企业回用水标准,出水进入中间水池4,再由泵提升至清水池,循环水利用,反冲洗废水进入中间水池2。

5)污泥主要为压滤产生的物化污泥,系统中产生的物化污泥统一送至污泥浓缩池,浓缩后的污泥由压滤机压干,估算每天约产生绝干污泥0.20t,折合水的质量分数70%~80%的污泥约1t。压干后的污泥送至污泥干燥设备,利用厂区的导热油进行加热,通过污泥烘干机将污泥的水的质量分数由70%~80%降低至20%~30%,污泥量约为0.25t。烘干后的污泥根据环评要求用拖拉机或汽车外运作规范化处理。

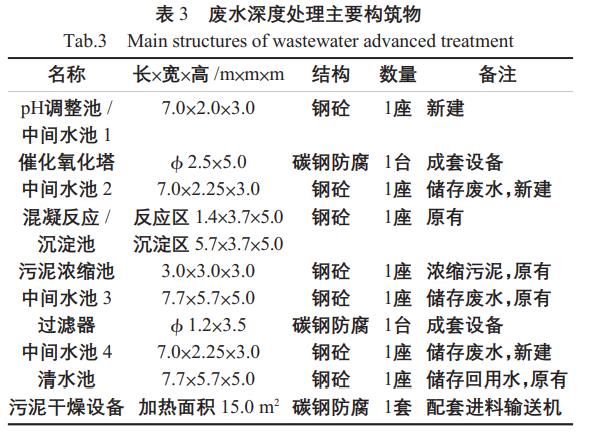

2.3 主要构筑物

废水深度处理工艺主要构筑物见表3。

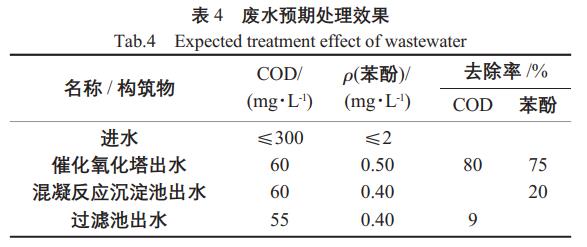

2.4 预期处理效果

废水经处理后,可达到表4的预期效果。

3、催化氧化系统调试

3.1 存在问题

1)双氧水计量泵无法连续输送。当催化氧化塔系统停止进水,再次启动进水时,联动启动的双氧水加药泵无法连续输送药剂。产生该情况的主要原因是,催化氧化塔反应过程中双氧水分解产生气体在进水管道内形成气阻,造成双氧水泵再次启动时无法打药。

2)加碱容易过量。催化氧化塔出水加碱泵采用pH计控制,计量泵在低流量下出现打不出碱的情况,调大流量则容易导致出水pH过高。

3)调酸需要精确控制。进水调酸池池容较大,pH探头不易灵敏反应池内真实的pH,建议每班测2次中间水池1的pH,当pH异常时,及时调整。

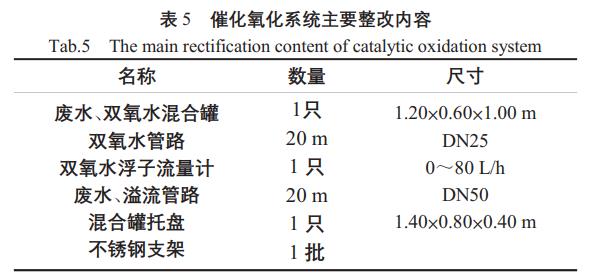

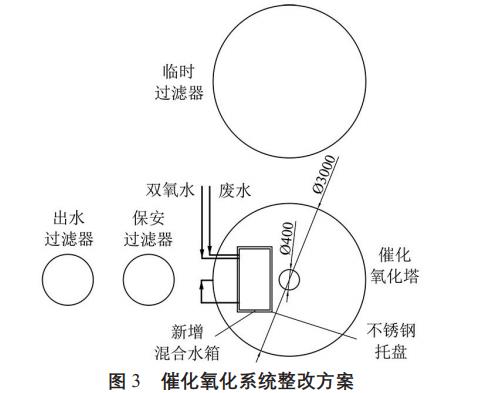

3.2 整改措施

1)整改双氧水和废水管路。

新增混合罐1只,放于催化氧化塔池顶,并设置溢流管、托盘(防止设备损坏废水溢出)等。将双氧水管路和废水管路接入混合罐(聚丙烯材质,放于催化氧化塔顶),并从混合罐将废水接入催化氧化塔前端。主要整改内容见表5,整改方案见图3。

2)调整加碱控制方案。

修改自控程序,将加碱泵与废水提升泵连锁,废水提升泵启动时加碱泵启动,废水提升泵停止时加碱泵停止。加碱管路新增1根回流管至碱储罐,调节加碱量的大小。

3)摸索调酸的控制。

在运行时每班测2次中间水池1的pH,当pH异常时,及时调节废水的pH为2~3。废水调试稳定运行后,不再调整加酸量。

3.3 处理效果

工程建成,经过6个月的调试运行,处理效果稳定,在进水COD≤200mg/L,NH3-N、TN、TP、苯酚质量浓度分别≤10、≤20、≤3、≤2mg/L的情况下,处理后COD<60 mg/L,NH3-N、TN、TP、苯酚的质量浓 度分别 ><8、<35、<0.50、<0.50mg/L,稳定达到GB31572-2015中的表1标准。

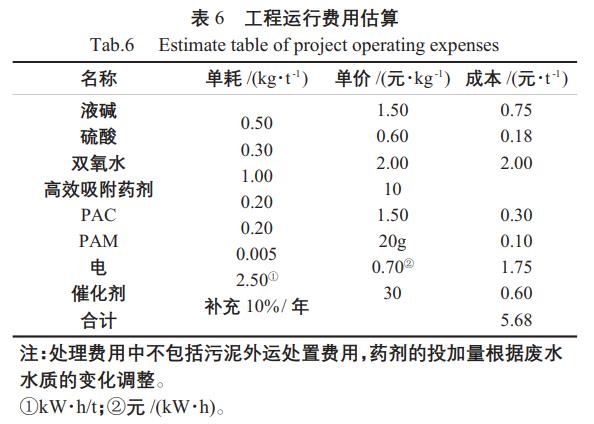

3.4 经济技术

污水站新增的深度处理部分处理规模250t/d,工程总投资为353.45万元,新增污水的运行费用估算为5.68元/t,见表6。

4、结论

针对饱和聚酯树脂生产废水特点,原有工程选择高效微生物-厌氧+好氧工艺处理高COD、苯酚等复杂化工综合废水,出水水质可达到GB8978-1996的三级标准。且系统运行稳定,产生的污泥沉降性能好,剩余污泥量少。

在原有工程出水的基础上,选择催化氧化技术作为该废水的深度处理工艺,同时将高效吸附药剂作为备用工艺,保证出水水质达标,满足GB31572-2015中的表1标准。

本污水站污水处理规模为250t/d,工程总投资为353.45万元,污水的运行费用估算为5.68元/t。(来源:浙江省环境保护科学设计研究院,杭州余杭水务有限公司)