MBR技术与传统的活性污泥法相比,主要区别是用膜装置取代二沉池进行泥水分离,占地面积小,具有更高效率。MBR装置能有效去除氨氮,对难降解的工业废水也非常有效,广泛用于污水处理中。

神华鄂尔多斯煤制油公司煤直接液化项目位于内蒙鄂尔多斯地区,由于该项目所在地属于缺水地区,要求污水实现零排放。该项目初始设计阶段,采用A/O生化法处理含油污水和生活污水,采用生物滤池法处理高浓度污水,产生的回用水经过活性炭过滤后,回用至循环水场,作为循环水的补水。经过实际运行后,发现生化回用水的水量大于循环水补水的需求量,而且水质不能稳定满足回用的要求。为了保障循环水的水质,扩展回用水的用户,实现生化回用水稳定回用,2013年鄂尔多斯煤制油公司对原有的污水处理系统进行了改造,增加了MBR污水处理装置。

现对MBR污水处理装置的运行情况进行总结,以期为MBR工艺在处理煤化工行业有机废水中的应用提供借鉴。

1、污水处理系统及存在的问题

该煤直接液化项目生化处理系统主要包括含油污水处理系统、高浓度污水处理系统两部分。

1.1 含油污水处理系统

含油污水处理系统处理的含油污水包括:来自煤液化厂内各装置的塔和容器等放空水,冲洗排水,机泵填料函排水,围堰内收集的雨水,循环水场旁滤罐反洗水,煤制氢装置低温甲醇洗污水及厂区生活污水,还包括自备电站所排的生产及生活污水。该处理系统的设计规模200m3/h,处理工艺为A/O法,出水经过多介质过滤、活性炭过滤后,回用至循环水装置。

含油污水处理系统的进水指标为:CODCr≤500mg/L,BOD5/COD≥0.3,油质量浓度≤500mg/L,硫化物质量浓度20mg/L~30mg/L,挥发酚质量浓度≤30mg/L,pH6~9,氨氮质量浓度20mg/L~30mg/L,悬浮物质量浓度100mg/L~200mg/L。

1.2 高浓度污水处理系统

高浓度污水处理系统处理的高浓度污水指经汽提、脱酚装置处理后的出水,主要包括煤液化、加氢改质、加氢裂化及硫磺回收等装置排出的含硫、含酚污水,该污水具有有机物含量高、难降解的特点。高浓度处理系统设计规模150m3/h,主要采用的工艺为曝气生物滤池,出水经过多介质过滤器、活性炭过滤器后,直接回用至循环水单元。该系统后来进行了改造,增加了高效催化氧化装置以及臭氧氧化装置。

高浓度污水处理的进水指标为:CODCr≤6000mg/L,油质量浓度≤200mg/L,硫化物≤50mg/L,挥发酚≤50mg/L,pH7~9,氨氮≤200mg/L,悬浮物≤50mg/L。

设计的出水水质均满足2003年《中国石油化工集团公司暨股份公司工业水管理制度中推荐回用作循环冷却系统补充水的水质标准(试行)》。

该生化处理系统运行以后,主要存在以下问题,影响污水的稳定回用:

(1)含油污水处理系统出水水质不稳定。由于含油污水处理系统采用的处理工艺为A/O法,而该项目的含油污水的水质波动比较大,COD波动范围在300mg/L到1000mg/L,水温偏高(长期在35℃左右),A/O生化池以及沉淀池污泥膨胀的现象频繁出现,沉淀池出水携带大量的悬浮物,COD值偏高时,能够达到200mg/L以上,而循环水补充水的水质标准COD为50mg/L,影响循环水正常回用;

(2)高浓度污水经过生化处理后,不能稳定达标。由于高浓度污水中含有酚类化合物、稠环芳烃、咔唑、萘、吡咯、呋喃、联苯、油等有毒、有害物质和难降解有机物,废水COD值和色度很高,属于处理难度较高的工业废水。该废水经过生物滤池处理后,不易降解的有机物在废水中不能去除,达不到回用的要求。为了提高该废水的可生化性,后期通过改造,在生物滤池后,增加了催化臭氧氧化装置。臭氧氧化装置建成后,装置的出水COD在300mg/L左右、氨氮在150mg/L左右,还含有少量难以降解的大分子有机物。

(3)污水生化处理系统产生的回用水量比较大,夏季循环水蒸发量大的时候,可以完全回用,冬季循环水蒸发量小,部分回用水不能回用。而该项目处于缺水地区,污水排放没有受纳水体,必须进一步处理,提高水质,以实现剩余部分的回用水能够回用至电厂除盐水系统。

2、MBR装置设计进出水情况

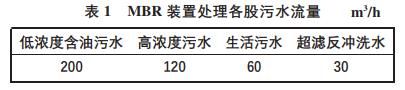

针对污水生化处理系统存在的问题,2013年新增加了一套MBR处理装置,作为原污水处理场的二级生化装置,处理规模为410m3/h。设计处理的废水包括:含油污水处理系统二沉池的出水、高浓度污水处理系统臭氧氧化装置的出水以及该项目自身产生的生活污水,各股污水流量列于表1。MBR产品水大部分回用至循环水场,多余产水去反渗透装置处理后,回用至电厂除盐水站。

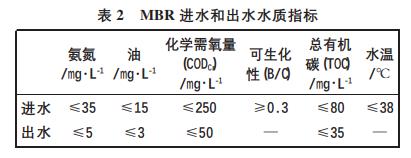

MBR进水和出水主要水质指标列于表2。

3、MBR装置的工程设计情况

3.1 转鼓机械格栅

来水进入MBR工段配水井,经配水井,将污水均匀分配到两条格栅渠,格栅渠内分别设置1台转鼓格栅。转鼓格栅的转鼓直径D=1200mm,栅隙2mm,安装角度35°,格栅渠渠深1300mm,渠宽1300mm。配套2台转鼓格栅冲洗水泵,扬程70m,流量20t/h,功率11.9kW。3.2 A/O池2条格栅渠的出水进入2个序列设置的A/O池,总容积为8060m3。厌氧池为前置的反硝化池,厌氧池中的异养型反硝化细菌利用来水中的有机物作为碳源,将混合液中的亚硝态氮和硝态氮还原为氮气。好氧池为推流式曝气池,活性污泥中的微生物在有氧条件下,可将污水中的有机物降解成CO2和H2O,将污水中的NH3-N氧化成亚硝态氮和硝态氮。来自MBR膜池中混合液回流至厌氧池进行脱氮。在好氧池中补充需要的碱度和营养盐。

A/O池的各项设计参数如下:厌氧池每系列尺寸11.35m×21.55m×5.5m,停留时间:6h,设置4台潜水搅拌机,桨叶直径650mm,转速470r/min,功率5kW。好氧池每系列尺寸27.25m×21.55m×5.5m,停留时间:14h;底部设置可升降式管式微孔曝气器,环形管道共32套,材质SS304,每套安装曝气管36支,材质为超高分子聚乙烯,每支曝气管的曝气量为5m3/h~14m3/h;气水比7.25,供气量49.55m3/h;污泥质量浓度为5g/L~8g/L;氨氮污泥负荷为0.009kg/(kgMLSS·d)。

为A/O池配套设计了3台曝气风机,出口风压为68kPa,风量为55m3/min,两用一备。配套设计了污泥回流管线,污泥回流比为3∶1。

该系统中,还配套设置了投加营养盐的成套设备和投加碳酸钠的成套设备。投加营养盐设计方案为加入质量分数98%的甲醇,投加量40L/h;投加碳酸钠的设计方案为加入质量分数20%的碳酸钠溶液,投加量为500mg/L。

3.3 MBR膜池

A/O池出水自流进入MBR分配渠后,均匀进入MBR膜池,进一步去除污水中有机物,并将污水固液分离,MBR膜池一共分为7列,每列尺寸为10.95m×4.6m×5m。采用东丽公司浸没式平板膜作为MBR膜,型号TMR140-200D,膜通量12L/(m3·h),单组膜组件膜面积280m2,每列膜池安装18组平板膜。

每列MBR膜池中,设置1台产水自吸泵,变频控制,扬程12m,流量76t/h。每列膜池中,设置1台活性污泥回流泵,扬程7m,流量176t/h。活性污泥泵出口汇集到活性污泥总管,在活性污泥总管上,设置剩余污泥排放管线,并设置2台剩余污泥排放泵,扬程70m,流量40t/h。剩余污泥排放至原有污泥处理系统。配套MBR膜池,设置3台MBR膜风机,出口风压63kPa,风量85m3/min,两用一备。

MBR膜池的运行采用DCS远程自动控制。MBR膜池在正常运行的过程中,产水抽吸泵运行9min、停止1min,产水气动阀与产水泵同时运行和停止。MBR膜风机一直处于开启状态,MBR膜池的进气阀打开和排气阀关闭,并调整保持适当的风量,使平板膜处于抖动状态。MBR膜池的液位维持在低液位1.3m和高液位1.8m之间。对MBR膜池的运行时间进行累计,当运行时间达到24h后,膜组件曝气管进行1次自动清洗操作。

MBR产水检测合格后,经MBR产水池提升泵,一部分送至循环水回用,另一部分进入超滤反渗透装置进一步处理。

4、工程运行情况

4.1 进出水的指标情况

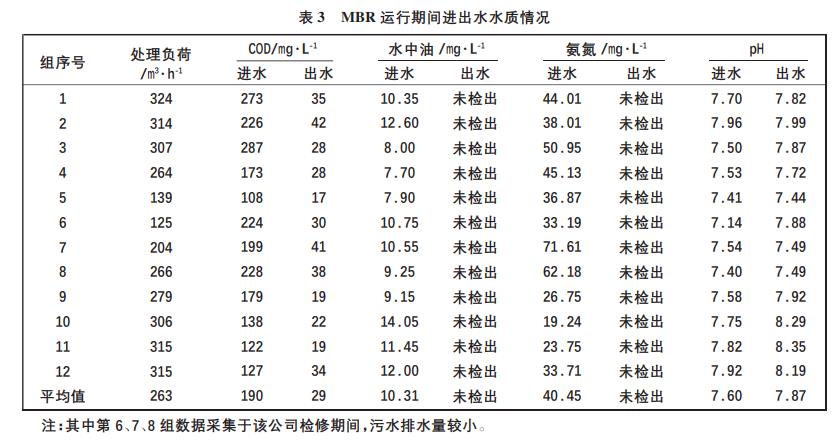

MBR装置投入正常生产运行以后,运行指标基本稳定。该装置2016年12组A/O池的混合进水及MBR膜过滤后出水分析结果列于表3。

氨氮的测定采用HJ537—2009《氨氮的测定蒸馏-中和滴定法》,油类的测定采用HJ637—2012《石油类和动植物油类的测定红外分光光度法》,化学需氧量的测定采用HJ/T399《化学需氧量的测定快速消解分光光度法》。

在正常运行情况下,该公司MBR装置的处理负荷为263m3/h。通过分析数据可以看出,MBR装置的出水水质比较稳定,可达到设计要求。MBR装置的进水COD平均190mg/L,出水COD29mg/L,去除率87.7%,其中第一组数据和第三组数据的进水COD分别为273mg/L、287mg/L,大于设计指标250mg/L,但是出水的COD分别能达到35mg/L、28mg/L,仍然在设计指标以下(≤50mg/L),说明MBR装置具有一定的耐冲击能力。由于生活污水中含有少量油类,没有经过处理,直接进入MBR的A/O池,进水的油含量偏高,平均值为10.31mg/L,这部分油类在A/O池内几乎完全降解,出水均未检出油,同时通过最近几年的运行情况来看,也未造成平板膜的污染和堵塞。由于原系统高浓度污水生物滤池内氨氮去除效果较差,生物滤池的氨氮仍然在150mg/L左右,导致MBR混合进水的氨氮仍然偏高,平均值达到40.45mg/L,大于设计指标(≤35mg/L)。通过调整增加A/O池碳酸钠的投加量,提供硝化反应需要的碱度,维持好氧池的pH值在7.5以上,MBR的出水稳定,未检出氨氮(见表3)。MBR装置对COD、氨氮等污染物有较强的去除能力,是因为在MBR系统中,膜将污泥有效地截留在反应器中,大大提高了反应器中活性污泥的浓度及其利用率。

4.2 MBR装置各项指标控制情况

MBR装置正常运行期间,MBR膜池混合液悬浮固体(MLSS)质量浓度为12.03g/L,混合液挥发性悬浮固体(MLVSS)质量浓度为7.32g/L,跨膜压差10kPa左右,压差增长较慢,在MBR系统运行一段时间后,一些有机大分子和颗粒悬浮物会沉积在膜面或膜孔内部,造成膜污染,使系统的出水量逐渐降低,直到停止出水。实际运行中,每半年进行一次化学清洗,清洗后压差恢复较好。A/O池的污泥质量浓度在5.13g/L,MLVSS质量浓度在3.51g/L,污泥回流比为3∶1,剩余污泥排放量在100m3/d左右。好氧池溶解氧5mg/L,pH值7.5。在进水氨氮较高时,由于硝化反应比较明显,好氧池pH值有下降的趋势,当pH值下降时,需要及时补充碱度,以维持生化系统的正常运行,确保氨氮的去除效率。从开车至2018年5月一直没有投加甲醇。

4.3 对污水处理系统的影响

MBR装置投入正常运行以后,杜绝了二沉池跑泥对出水水质的影响,同时高浓度污水中携带的少量显色难降解物质得到去除,回用水呈现无色透明状态,分析指标也稳定合格。由于回用水水质的改善,循环水系统能够稳定地回收MBR的产品水,同时剩余部分的产品水可以送至反渗透装置,进一步处理,得到品质更高的回用水,作为该项目自备电站脱盐水单元的补充水,减少了废水的排放,实现了该项目冬夏两季的水量平衡。

5、改造效果

5.1 鄂尔多斯煤制油公司污水处理系统MBR装置的工程运行电耗690.7kW,实际运行过程中,MBR膜每半年化学清洗一次,A/O池消耗碳酸钠71.3kg/h,处理污水的运行成本仅为0.92元/t。

5.2 MBR装置能够有效地提高难降解有机物的去除率,有效地去除氨氮等污染物。由于微生物被MBR膜完全截流在生物反应器内,从而有利于增殖缓慢的微生物如硝化细菌的截留生长,系统硝化效率得以提高。同时增加了一些难降解的有机物在系统中的水力停留时间,有利于难降解有机物降解效率的提高。

5.3 MBR装置出水水质稳定优质,有利于废水的长期回用。由于MBR膜的高效分离作用,使活性污泥法的泥水的分离效果远好于传统沉淀池,处理出水清澈,悬浮物和浊度接近于零,细菌和病毒被大幅去除,出水水质好。同时,膜分离也使微生物被完全截流在生物反应器内,使得系统内能够维持较高的微生物浓度,不但提高了反应装置对污染物的整体去除效率,保证了良好的出水水质,同时反应器对进水负荷(水质及水量)的各种变化具有很好的适应性,能够稳定获得优质的出水水质。

5.4 针对污水处理装置MBR二级生化装置的改造,自投用以来运行稳定,在解决原有生化系统回用水水质波动问题的同时,提高了污水处理系统的抗冲击性能。

5.5 MBR装置操作管理方便,污泥排放量少,耐受冲击能力强,不易发生污泥上浮等现象。

5.6 平板MBR膜抗污染能力强,使用寿命长。经近3年的运行,平板膜未出现污染堵塞及膜片堵塞的情况。(来源:中国神华鄂尔多斯煤制油分公司)