目前,工业有机废水一般采用生化法、物理法及高级氧化法进行处理。生物法一般要求有机物浓度处于中低水平(COD为1000~10000mg/L),用于处理高浓度废水时难以达标;物理法只是污染物的转移,难以从根本上达到环保的要求。因此,高级氧化法中的湿法催化氧化法成为目前处理高浓度有机废水的研究热点。

湿法催化氧化法是在一定温度(125~320℃)和压力(2~8MPa)下,以空气或氧气为氧化剂(也有研究使用H2O2作为氧化剂),在固液两相界面将有机污染物催化氧化为无机物或小分子有机物的方法。该方法的核心在于高活性、长寿命的催化剂的开发。目前湿法催化剂活性组分的研究中,以Ru、Pt、Pd等贵金属元素和Cu、Mn、Fe等过渡金属居多。稀土元素铈因较好的储氧能力、稳定性及可分散活性组分的作用也常见报道。但目前国内对催化剂的研究集中在催化剂活性上,对于催化剂在微波场中的性能及其寿命研究较少。

在微波辐射下,催化剂表面的金属点位能与微波发生强烈的相互作用,从而促进有机污染物的降解,对于高浓度有机废水采用催化氧化处理具有较好的效果。含酚废水生物毒性高、难以降解,往往作为高浓度有机废水的模型化合物。笔者在微波场中对苯酚废水进行处理,考察了催化剂在高温高压催化氧化反应中的活性和金属流失情况,对催化剂的活性组分进行初步筛选,考察筛选所得催化剂的活性和稳定性,以期获得稀土改性的高活性、高稳定性双组分或三组分的复合催化剂制备工艺。

1、实验部分

1.1 催化剂制备

分别采用浸渍法和涂覆法制备催化剂。

浸渍法采用等体积浸渍,称取6.0g高强度、低膨胀、耐热性好的蜂窝状堇青石载体置于100mL烧杯中,按载体的1%(质量分数)同时量取Cu、Mn、Ce等元素硝酸盐溶液倒入盛放载体的烧杯中,吸附浸渍48h后80℃下干燥过夜,然后在600~800℃下焙烧2h,取样待用。

涂覆法按一定比例称取氧化铝粉末和拟薄水铝石粉末,混合后加入一定量纯水搅匀,搅拌下加入一定量(金属元素按载体质量的1%计)的过渡金属硝酸盐和Ce(NO3)3•6H2O,搅拌均匀后,滴加一定量浓硝酸形成凝胶。取上述凝胶与一定量贵金属溶液(硝酸钌或氯铂酸),混合均匀后单面涂覆于蜂窝状堇青石载体孔道内,涂覆后80℃干燥3h,采用同样方法涂覆另一面;在80℃烘箱中干燥过夜,再置于管式炉中600~800℃焙烧2h制得负载型催化剂。

1.2 催化剂物理表征

BET测定:使用NOVA2200e比表面分析仪(美国康塔仪器公司)测定样品的比表面积和孔容孔径。

XRD表征:用SmartLabX射线衍射仪(日本理学公司)测定催化剂的晶像结构,分析时采用CuKα靶(λ=0.15406nm)。

活性组分检测:采用ICP-AES法测定催化反应后废水中的金属离子浓度。

1.3 催化剂活性表征

在FYX-1型高压釜基础上自行研制高温高压微波反应釜。容积500mL,最高工作压力8MPa,最高工作温度250℃。

称取一定量苯酚(分析纯,西陇化工股份有限公司)配成9.41g/L苯酚溶液,其CODCr约为22000mg/L,pH为6.7。取200mL上述苯酚溶液调节pH至9后,与6g催化剂一起倒入微波反应釜中,加入2mLH2O2(30%)密封,通入氧气至反应釜内压力为2.5MPa,升温至150℃,调节进出气阀保证釜内压力为4MPa,反应100min。反应完成后关闭微波加热装置,待温度冷却至常温后打开出气口降压,取出水样,用回流滴定法测定COD。

2、结果与讨论

2.1 制备方法对催化剂性能的影响

文献报道了过渡金属Cu、Mn对废水有较好的催化活性,故首先选择Cu、Mn为活性组分,以稀土Ce为催化剂助剂,分别采用浸渍法与涂覆法制备催化剂,对CODCr约为22000mg/L的苯酚废水进行处理,反应时间100min,考察催化活性与负载金属的溶出量,结果如表1所示。

由表1可见,涂覆法制备的催化剂的催化活性略优于浸渍法。此外,在同样的金属负载量下,浸渍法制备的催化剂有大量Cu、Mn溶出,可能发生了均相催化使其表现出较好的活性,无法保证催化剂稳定性;另外金属离子溶出对环境将造成二次污染,因此选择涂覆方式进行后续研究。

2.2 过渡金属的筛选

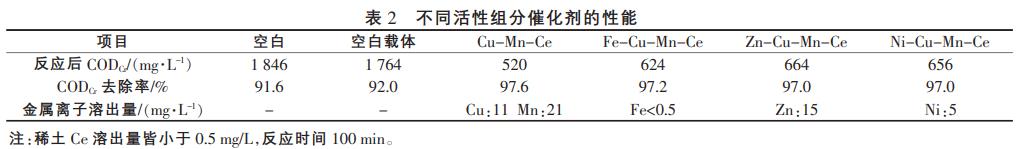

多组分催化剂往往有较高的活性,但在高温、高压、高浓度有机废水中多组分催化剂活性组分更易流失。以Cu-Mn-Ce为基础活性组分,采用涂覆法制备Fe-Cu-Mn-Ce、Zn-Cu-Mn-Ce、Ni-Cu-Mn-Ce催化剂,对Fe、Zn、Ni进行筛选,每种金属元素负载量均为载体质量的1%。首先考察无催化剂和空白载体情况下微波场的湿式氧化反应情况,然后研究不同活性组分的催化剂性能,对废水中的金属离子进行监测,结果如表2所示。

由表2可以看出,未添加催化剂的情况下,废水CODCr去除率达到91.6%;仅添加空白载体,CODCr去除率为92.0%;在Cu-Mn-Ce基础上掺杂Fe、Zn、Ni金属元素后催化活性都有一定程度的降低,但差别较小。实验还考察了金属溶出量,故采用较长的反应时间。根据ICP检测结果可知,反应后Fe的溶出量<0.5mg/L,Zn和Ni的溶出量较大,将影响催化剂的稳定性,且对环境造成二次污染,故用Fe作活性组分最佳。

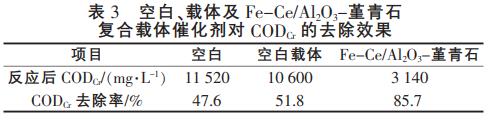

反应时间为100min时难以体现催化剂较好的活性,因此在反应时间为40min时验证Fe的催化活性。采用涂覆法,制得Fe-Ce/Al2O3-堇青石复合载体催化剂进行活性表征,结果见表3。

由表3可知,与反应时间为100min的空白实验相比,反应40min时空白实验的CODCr去除率仅为47.6%。反应时间为40min时,与空白实验相比,Fe-Ce/Al2O3-堇青石催化剂的CODCr去除率提升了38.1%,且Al2O3-堇青石空白载体对CODCr降解率的影响很小,故活性组分Fe-Ce有较大活性,且均为不易溶出的金属,可以与稳定性很好的贵金属配合作为活性组分。

2.3 贵金属的筛选

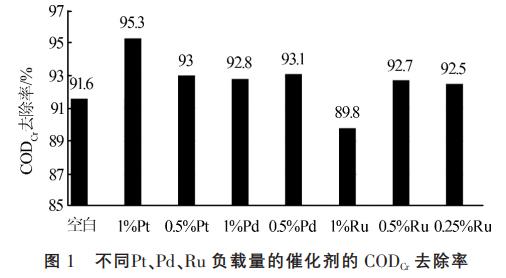

贵金属在催化反应中具有优异性能,因此贵金属的筛选也具有重要意义。实验选用Pt、Pd、Ru进行催化剂性能研究,并探索了贵金属负载量对CODCr去除率的影响。实验分别用氯铂酸、氯钯酸和硝酸钌作为前驱体制备催化剂。为尽可能地获知单一贵金属对催化性能的影响,未添加其他活性组分,反应条件与过渡金属筛选实验相同,结果见图1。

由图1可知,负载量为1%的Pt对CODCr去除效果最好,CODCr降到1036mg/L,而Pd和Ru制备的催化剂可分别降解CODCr到1580、2240mg/L。对于负载量,重点考察了Ru元素,发现Ru负载量为0.5%和0.25%时催化剂对CODCr的去除效果相差不大,但优于Ru负载量为1%的催化剂,这与Pt、Pd负载量对催化性能影响的现象略有不同。

从催化剂活性和贵金属价格两方面考虑,拟分别采用Pt和Ru作为贵金属组分,过渡金属Fe和稀土Ce作为助催化元素制备催化剂,反应时间取40min,Ru(0.5%)-Fe-Ce、Ru(0.25%)-Fe-Ce、Ru(1%)-FeCe和空白实验的CODCr去除率分别为92.5%、93.5%、87.7%、47.6%。

可见反应时间为40min时,Ru系催化剂的催化效果优于Pt系催化剂,负载0.25%Ru的催化剂活性优于负载0.5%Ru的催化剂活性。相较于空白实验,其CODCr去除率提升了45.9%,说明负载(0.25%)-Fe-Ce的催化活性很好。Ru负载量低,且在贵金属中价格较便宜,故Ru系催化剂在活性和制备成本方面都优于Pt系催化剂。

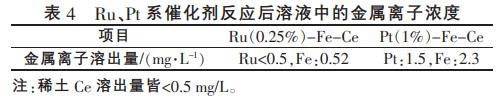

采用ICP发射光谱仪检测涂覆法制备的Ru系、Pt系催化剂反应100min后的金属溶出量,结果见表4。

由表4可知,Ru(0.25%)-Fe-Ce催化剂反应100min后,Ru的溶出量较少,且Fe的溶出量较低,能较好地保证其稳定性。

综上,采用涂覆法制备的Ru(0.25%)-Fe-Ce催化剂对高浓度苯酚废水的处理效果最佳。

2.4 催化剂性能表征

2.4.1 稳定性验证

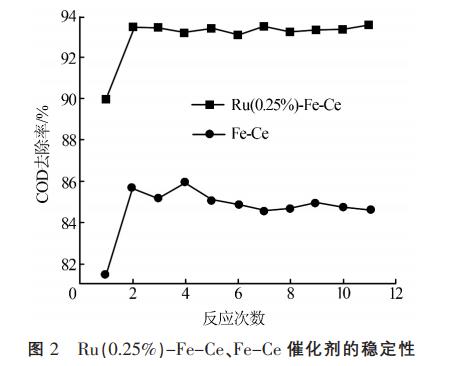

采用涂覆法分别制备了Ru(0.25%)-Fe-Ce、Fe-Ce催化剂,每次反应40min,其余条件不变,考察反应稳定性,结果见图2。

由图2可见,涂覆法制备的催化剂初始处理效果较差,需反应1次使催化剂活化,此后催化剂活性明显提升,可能是因为第1次反应增强了金属氧化物的Lewis酸性从而增强了催化剂活性。反应10次后,未出现催化剂失活的现象,特别是负载了Ru的催化剂在10次反应中对CODCr的去除率相差较小,相较于Fe-Ce催化剂有更好的活性和稳定性。

2.4.2 BET表征

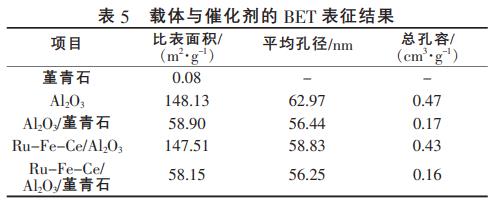

堇青石、Al2O3涂层、Al2O3/堇青石复合载体及催化剂的比表面积、平均孔径和总孔容见表5。

由表5可见,成胶后制备的氧化铝载体有较大的比表面积,分布有许多大孔。堇青石载体有一定机械性能,热膨胀系数低,结构稳定,但比表面积非常小,难以负载相关活性组分。堇青石涂覆氧化铝涂层后比表面积大大增加,平均孔径和总孔容都有很大改善,较大程度提高了催化剂载体的相关性能,因此工程应用中常采用涂覆工艺获得高活性催化剂。

2.4.3 XRD表征

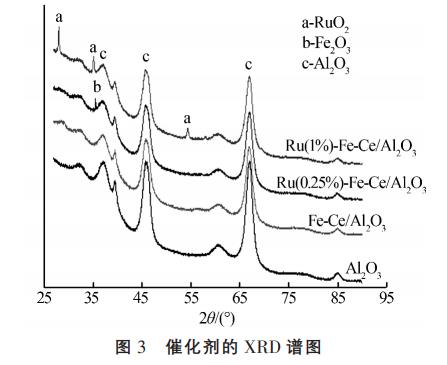

图3为干燥焙烧后的Al2O3空白载体、Fe-Ce/Al2O3及其负载Ru(负载量分别为0.25%、1%)后形成的Ru-Fe-Ce/Al2O3涂层的XRD谱图。

从Al2O3载体的谱图可见37.681°、45.843°、66.844°处(PDF#79-1558)出现了γ-Al2O3的衍射特征峰,说明所用Al2O3载体涂层为γ-Al2O3,与文献一致。γ-Al2O3载体负载Fe-Ce后的XRD谱图没有出现Fe、Ce及其氧化物明显的特征衍射峰,但加入0.25%Ru后Ru(0.25%)-Fe-Ce催化剂在35.611°处(PDF#72-0469)出现了1个微弱的Fe2O3特征衍射峰。可见分解形成的Fe2O3高度单分散在载体表面,粒径较小,而增加Ru负载量后,Ru(1%)-Fe-Ce催化剂在28.009°、35.050°、54.245°处(PDF#40-1290)出现RuO2较为尖锐的特征衍射峰,可能是因为Ru负载量较大,导致Ru的氧化物团聚,形成较大颗粒的晶粒,反而影响催化剂的催化活性。

3、结论

(1)涂覆法制备的催化剂在催化活性和稳定性方面都优于浸渍法,且可有效抑制催化剂活性组分的溶出。

(2)在高温高压微波处理苯酚废水的反应中,过渡金属Fe比Cu、Mn、Zn、Ni有更好的稳定性和活性。涂覆法制备的Fe-Ce催化剂反应40min后,对CODCr为22000mg/L的苯酚废水去除率达到85.7%,比未加催化剂条件下的去除率提高了38.1%,反应10次后催化剂活性未降低,稳定性较好。

(3)Ru比Pt、Pd的性价比更高,Ru的负载量在0.25%时催化效果最佳。反应40min后对CODCr为22000mg/L苯酚废水的去除率达到93.5%,比未加催化剂时提高了45.9%,稳定性好。(来源:昆明贵金属研究所,云南省贵金属新材料控股集团有限公司,稀贵金属综合利用新技术国家重点实验室)