近几十年来,随着社会经济的飞速发展,我国对于资源和能源的消耗急剧增加。作为一个“富煤贫油”国家,发展煤化工对我国降低能源依赖、缓解环境污染具有积极的推动意义。

煤化工产业主要是以煤作为原料,经加工转换成气体、液体、固体能源或化工产品。近年来,众多大型煤化工项目尤其是煤气化项目在我国各地不断出现,使我国成为全球最大发展煤化工的国家。数据显示,当前我国煤制天然气产能约为1500亿立方米、煤制烯烃产能将近3000万吨。

1、煤化工废水“零排放”的重要意义

煤化工产业的迅猛发展,对于我国经济社会发展带来了重要的推动力,但同时对于水资源的消耗也急剧攀升。有数据显示,我国煤化工产业中,每吨产品的耗水量超过10吨。而我国煤炭储量大的西北地区,却普遍存在水资源较为短缺的问题。同时,这些地区缺少受纳水体,且环境脆弱,废水经处理后无处排放。因此,要解决该地区水资源短缺的问题,同时避免对当地环境带来破坏,对于煤化工废水处理后回用,实现“零排放”显得尤为必要。

2、煤化工废水处理

2.1 煤化工废水的特点

煤化工生产工艺多样,不同的工艺装置均会产生大量的废水,但废水组分也有所差异,具有污染物种类多、浓度高,并且存在大量有毒有害污染物质等特征。通常其来源主要包括气化废水、工艺装置废水,车间冲洗水等。此外,还含有雨水、生活污水及部分清净下水。其中,气化废水是煤化工废水的主要来源,占比超过60%。作为原料的煤中通常含有氮、硫及一些金属等物质。其中一部分氮被转化为氨、氰化物等;而金属则转化为金属化合物。此外,废水中还含有一些难降解化合物如吡啶类化合物、油类物质等。

2.2 煤化工废水“零排放”处理技术

我国具备较为丰富的煤炭资源,传统意义上的煤炭利用较为粗放,因此也带来了严重的污染。而发展煤制天然气,对于缓解我国原油短缺的能源结构形势具有重要意义。此外,煤制天然气还具有热能利用率较高的优势,对于废热还可进行循环利用,对于我国天然气气源也具有良好的补充作用。作为现代煤化工产业的龙头,煤气化消耗水量大,产生的废水也多。

煤气化工艺可分为高温和低温气化两种,其中高温气化废水中COD、酚等含量较低。而随着鲁奇炉煤气化工艺装置越来越成熟,其应用也日益广泛。但由于鲁奇炉煤气化工艺煤气化温度较低,因此,其废水成分更复杂,废水处理难度加大。鲁奇炉工艺废水中氨和酚含量较高,因此需要在预处理阶段对氨和酚进行回收处理。通常鲁奇炉煤气化废水COD可高达4000-6000mg/L,氨氮含量可达200-250mg/L,总酚约为800-1000mg/L。此外,废水的色度大,含有大量油类物质。因此,在对废水的预处理系统中还要设置焦油回收装置。而流化床和气流床等煤化工工艺废水中氨含量高,因此需对氨进行回收处理。

(1)有机废水处理。

由于煤化工废水有机物含量高,因此主要以生化法对有机物进行去除。通常采用预处理+生化法+深度处理系统对废水进行处理。固定床工艺中,氨、酚含量高。由于这两种物质无法直接生化处理,因此,需对其进行回收处理。可采用蒸氨工艺对废水中的氨进行回收,采用萃取法分离酚。通过降低氨酚浓度,确保后续生化处理顺利进行。而流化床和气流床主要是氨浓度较高,则主要需进行氨回收。

通过生化法处理,可以去除大部分有机物。煤化工废水中有机物含量高,但还存在一些难降解的有机物。因此,通常采用厌氧-好氧工艺,即结合硝化和反硝化机理来进行难降解有机物处理。对于油类,则采用隔油、气浮等工艺来进行去除。由于经生化法处理后废水指标并不能完全满足达标回用要求。因此,要实现废水的回用和“零排放”,还需对废水进行深度处理。常用的深度处理工艺有过滤、混凝沉淀,超滤、纳滤、反渗透等处理技术。

(2)浓盐水处理。

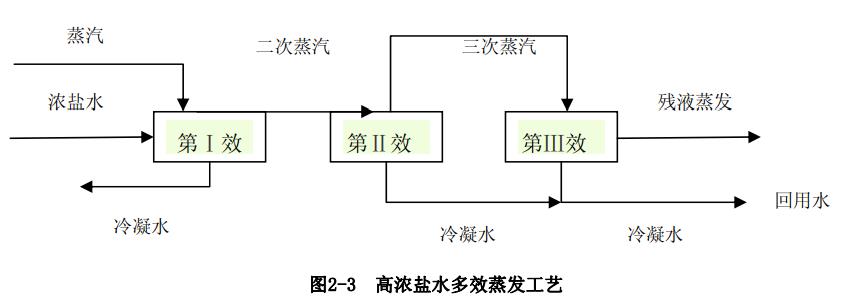

煤化工浓盐水主要来自除盐水系统排放、回用系统浓水等。浓盐水处理通常包含浓盐水浓缩处理及固化两个步骤,以及结晶盐的处理。而这也是对煤化工废水实现“零排放”处理的难点。对于浓盐水的浓缩处理,常用的处理工艺有反渗透、纳滤膜浓缩工艺等。此外,对于高浓度盐水的固化处理,还有热法浓缩工艺技术,如多效蒸发、膜蒸发等。通过上述浓盐水浓缩处理的方式,可以实现良好的清水回收率。但有研究显示,目前我国煤化工浓盐水蒸发结晶工艺技术尚不成熟。要最终实现浓盐水的“零排放”,还需配套蒸发塘等工艺,即利用太阳能来使高浓盐水蒸发结晶。

3、“零排放”处理技术在煤制天然气项目中的应用

3.1 项目概况

以我国西部某省某煤制天然气项目为研究对象,该项目年产煤制天然气20×108Nm3。该项目主要采用鲁奇炉气化工艺技术装置进行生产,所采用的原料和燃料均为褐煤。项目主要产品为天然气,副产品包括硫磺和石脑油等。产品主要制取工艺为:加压气化+变换冷却+甲醇洗+甲烷化。本项目污水主要来源是工艺装置中的煤气洗涤水。废水经气水分离、脱酚除氨及酸性气后送至污水处理系统。

3.2 项目废水“零排放”处理工艺

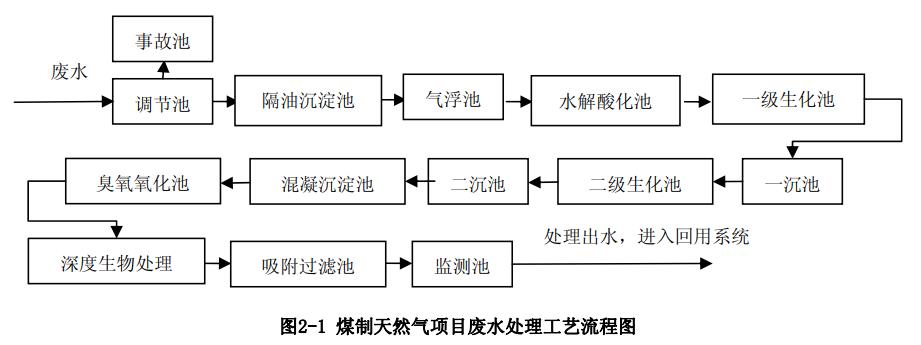

本研究中,该煤制天然气项目采用鲁奇炉气化工艺,属于中低温工艺。因此该项目废水中氨酚含量高,并存在大量焦油。而氨酚的存在对生化处理具有抑制,因此,对于项目废水首先采用萃取法和蒸氨法分别对酚和氨进行脱除处理。再采用隔油沉淀池和气浮等工艺装置进行除油处理。之后,采用两级生化法和深度处理工艺来实现废水的达标回用和“零排放”。

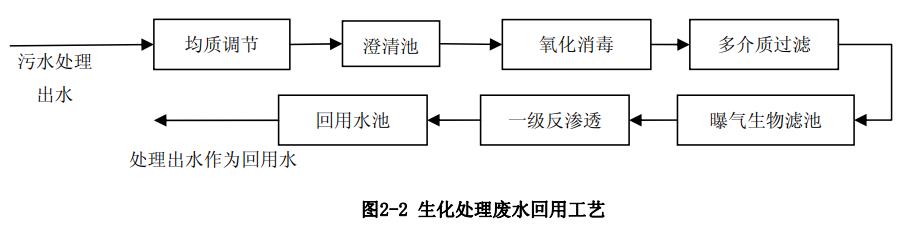

本项目污水处理系统主要包含污水处理站、回用水站和浓盐水站三个处理单元。其具体处理工艺如下图2-1、2-2和2-3:

本项目废水处理系统的设计处理能力为1200m3/h。其中,CODcr<4000mg/L,BOD5<1500mg/L;氨氮浓度为200-350mg/L。

项目主要采用预处理+生化处理+深度处理的技术路线。由于本项目COD和氨氮等浓度较高,因此作为煤制天然气废水处理的核心,本项目废水生化处理部分采用具备硝化和反硝化功能的A/O工艺。

由于废水中COD含量高,为增强可生化性,在预处理部分对废水进行除油和水解酸化。设置隔油池和气浮池各一座;设置水解酸化池2座,每座设计容积9000m3,设计停留时间15h。生化处理部分,采用两级A/O工艺。其中,一级A/O工艺设计停留时间为40h;一级A/O工艺设计停留时间20h。通过两级生化,可实现COD去除率分别在75%和70%以上;氨氮去除率分别可达到75%和80%。

经生化处理后污水深度处理回用系统则采用澄清+氧化消毒+两级过滤+反渗透工艺。处理系统采用臭氧发生器,设计投加浓度35mg/m3。同时,设置曝气生物滤池5座,设计处理能力300m3/h。经处理后出水COD<60mg/L,氨氮<5mg/L。

4、结论

煤化工废水组分复杂,通常含有氨酚等,以及吡啶类、油类等难降解有机物,处理难度大,因此对其进行“零排放”处理具有重要意义。目前通常采用预处理+生化处理+深度处理(高浓盐水处理回用)工艺。要结合不同生产工艺产生的不同废水情况,采用适宜的处理技术,最终实现煤化工废水的回用和“零排放”。