1、铍工业发展面临的废水问题

国内外废水处理方法有化学沉降、树脂吸附、物理沉降沙滤、生物活性污泥、膜渗透、萃取等。根据GB8978-1996《污水综合排放标准》中规定的水污染物排放限值:车间或生产装置排放口总铍含量为0.005mg/L。目前,含铍污水处理采用中和混凝法,含铍污水经氢氧化钠中和,加入混凝剂(硫酸亚铁)絮凝,沉淀4h后,用沙滤塔过滤,但依然很难达到国家排放标准。

2、含铍废水的处理方法

美国曾有人指出:水中含铍0.05mg/L时,不会妨碍生物的化学耗氧过程;含0.5mg/L时,会抑制葡萄糖的氧化作用;含3mg/L时,会强烈抑制耗氧过程;到5mg/L时,便会使生物的氧化作用完全停止。因此,抑制生物化学耗氧过程的作用是在水中铍浓度大于0.5mg/L开始的。

2.1 国外含铍污水的的处理方法

汉纳等人曾用氯化铁、石灰和明矾进行过沉淀微量铍的试验,其试验条件为:氯化铁40mg/L(以铁计)调整pH至6.2;消石灰4.5mg/L调整pH至11.5;工业明矾220mg/L调整pH至4.6。

做法是调整pH值经絮凝、澄清、过滤后,再通过一装有5.5m高的粒状活性碳柱进行吸附。铍的起始浓度为100μg/L时,用石灰沉淀,经澄清后可除去97.8%的铍,过滤后除去率可提高至99.4%.吸附后达到99.5%,净化液中残余铍在1μg/L以下。用氯化铁沉淀时,经澄清后可除去93%的铍,过滤后可除去94%,经吸附后除去率可达98.9%,净化液中残余铍约lμg/L。用铝矾沉淀时经澄清可除去93%的铍,过滤后可除去98.1%,吸附后除去率可达98.9%,净化液中残余铍在1μg/L左右。从以上结果可以看出,加石灰、氯化铁和铝矾均可有效地除去微量铍,而以加石灰时效果最好。

亦有在铍含量为50~200μg/L时,釆用砾石预过滤后通过20cm慢砂滤除铍即可达2μg/L左右的报道。

美国劳伦斯试验室用氯化铁或硝酸铁絮凝法处理含铍的放射性废液,经硅藻土预覆转筒过滤机过滤后,可使铍浓度从10000μg/L降至2μg/L。苏联采用自动撒落铬铁矿熔渣(用量为0.3~2g/L)的方法处理含铍量小于0.01mg/L污水,可以达到卫生标准(0.0002mg/L)。法国萨克莱核子中心用一种过滤物质使出水含铍3.7μg/L。澳大利亚的一个处理低水平放射性废液的工厂(LucasHeights)采用氢氧化铝絮凝沉淀含铍放射性废液。也有用生化法及离子交换法处理含铍污水的报道,当用生化法进行铍的二级处理时,污水含铍浓度不能超过0.01mg/L。

2.2 国内含铍污水的处理方法

我国的研究部门,也研究过一些含铍污水的处理方法,如用聚合氯化铝二次絮凝沉淀-砂滤-硅胶吸附流程,处理含铍1000μg/L的工业污水,可使铍降至0.2μg/L以下,经这样处理的污水可不经稀释就能往外排。这种处理方法的特点是沉淀泥浆可多次重复使用,这就可以减少了絮凝剂的用量和最终泥浆的体积,所处理的水量大,超过2300个硅胶床体积,絮凝沉淀作为砂滤、硅胶吸附的预处理,可除去废水中90~95%的铍。

多年来我国铍冶炼厂对含铍污水的处理曾进行长时间研究,通过生产实践证明,石灰中和法是一种有效的方法。生产中排出的pH≈4、含Be500~3000μg/L、F47~57mg/L、Na20~24mg/L的污水,经中和-絮凝沉淀-砂滤,可降至10~20μg/L,排放后在排出口下游最近用水点的水中含铍在0.2μg/L以下。

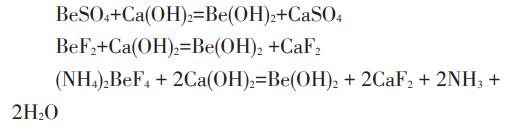

石灰中和法首先用石灰乳中和,调整pH值并控制在8.5~9.5之间进行预处理,这时溶液中的可溶铍便生成以Be(OH)2沉淀,其反应如下:

沉淀时由于自然沉降效率低,故采用絮凝沉降的办法来加速沉降,提高分离效率。絮凝剂可用聚合氯化铝或铝铵矾,用铝铵矾时可配成5%的水溶液,按200mg/L的量投入。絮凝沉淀作业可在沉降设备(如浮球表面出水静止沉降槽、斜板沉淀池等)或大容量储渣坝中进行。

经沉淀后,含铍40~l00μg/L的上清液,必须在砂层上过滤,使其降至10~20μg/L,排入厂外小河沟,由小河沟排入江中。

这种含铍10~20μg/L的过滤液,在厂区附近有大量自然水源的情况下,才能外排。不然,则须经微孔塑料管过滤、吸附或离子交换等深度处理,使含铍浓度降到符合卫生标准再排放。

3、铍废水的再生利用的研究

目前恒盛铍业每天产生含铍废水100~200m3,废水排入冶炼厂污水处理站处理。处理方法为石灰中和澄清,上清液再进入尾矿坝。尾矿坝的库容量为7.25万立方米,加上自然蒸发能满足含铍废水发存储,废水没有回用。尾矿坝废水经检测含铍96μg/L,pH=8.48,超出国家排放标准5μg/L近20倍。后期若200吨萃取法生产线上马,每天产生的含铍废水将达400立方米,现有尾矿坝将不能承受,必须考虑废水处理后回用。

根据废水特性来说,基本都属于重金属的范畴,对于排放要求不高的废水可用化学沉降方法,利用金属离子在偏碱性条件下与氢氧根形成不溶性的沉淀物,通过絮凝沉降方法进行去除;对于金属种类比较单一,浓度不高,排放要求比较严格的废水,采用树脂吸附,就是利用树脂的专项吸附特性,将重金属吸附在树酯上面,通过吸附当量来确定设计参数,饱和以后用过再生液来恢复树酯的活性。对于酸性较大、含铍量较高的废水采用化学沉淀法进行处理,将其处理后的水以及水解母液等废水含金属量较低的使用回收膜处理工艺的渗透工艺处理,将浓水返沉淀法,淡水回流程使用,目标是做到废水处理后循环使用,不外排。废水中的Be部分能够返回生产系统中,提高整体回收率。不以去除废水中的铍为目的,而是以去除废水中除铍外的其他金属杂质和有机物以及铵氮磷等,使废水能返回流程循环使用。

废水处理试验计划分化学沉淀、吸附处理、反渗透膜处理三个工序进行攻关,待彻底打通工艺流程。废水处理后外排放标准符合GB8978-1996《国家污水综合排放标准》的要求,pH为6~9,Be≤0.005mg/L,COD≤120mg/L。处理后可循环使用的回水标准:总硬度(以CaCO3,计)(mg/L)≤300,Fe≤1mg/L,Al≤1mg/L,COD≤120mg/L,回水利用率不低于80%。

4、前景展望

综合国内外含铍废水的各种处理方式,堵不如疏,将废水回收利用才是未来解决含铍废水的主攻方向,本研究项目若能顺利完成,可以缓解生产废水的环保压力,同时也提高生产中铍的回收率,进一步降低生产成本。整体回收率提升2%。每年水资源节约量十分可观。

含铍废水处理难度极大,几十年来都没有较好的彻底解决,因此技术研究开发难度很大,存在一定的风险。应联合国内从事废水处理技术的专业公司合作开发,一定程度上降低风险,早日实施铍领域高效清洁化生产。(来源:富蕴恒盛铍业有限责任公司)