延长气田969井区负责开发鄂尔多斯盆地中部天然气,生产中产生部分甲醇污水,其来源包括:井口天然气集气过程中为防止水合物形成堵塞管线及仪表,在集气站天然气外输前向输气管线中注入水合物抑制剂——甲醇,由于甲醇与水互溶,从而产生气田甲醇污水;在天然气处理厂采用低温脱油脱水工艺,为防止水合物形成也需注入甲醇,进而形成甲醇污水。由于该气田开采井多达数百口,每天的甲醇污水产生量较大,为了降低生产成本,需要对污水中甲醇进行回收再利用。为减少污染源排放,提高甲醇污水处理效率,气田将各集气站产生的甲醇污水统一送往969井区净化厂进行集中处理。利用甲醇与水的相对挥发度大,采用精馏工艺将两者分离。但是,甲醇污水主要来自地层水,其成分复杂,具有高浊度、高矿化度、高腐蚀性、高含铁量、低pH值“四高一低”的显著特点,这给甲醇回收再利用工艺操作带来一定的挑战。因此,污水在进入甲醇回收装置之前必须进行预处理后再实现精馏分离、提纯回收甲醇。该净化厂甲醇污水预处理装置的设计处理能力为150m3/d,装置的操作弹性为80%~120%。

1、工艺概况

1.1 流程简述

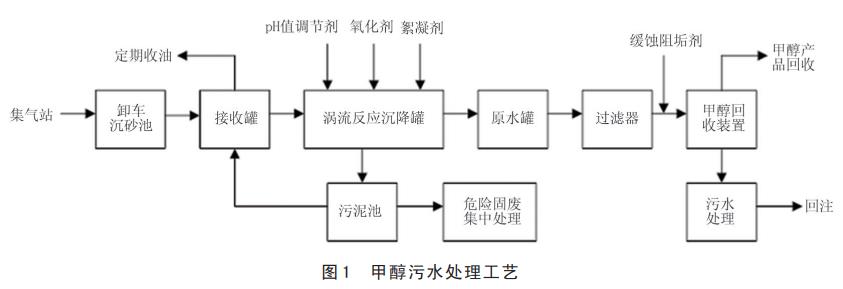

从各集气站运来的甲醇污水,卸入接收水罐内,含油污水经过初步分离,凝析油浮于水表面,被定期回收。收油后的甲醇污水经过泵提升进入涡流反应沉降罐,依次加入的药剂在中心涡流反应区与污水混合反应,污水在该罐内经过反应、沉淀后,净化水自沉降罐上部溢流进入原水罐,罐底污泥定期排往污泥池,存储污泥并外运处理。污水返回接收罐进行再处理,原料水经过过滤送至甲醇污水回收装置进行甲醇提馏,提馏出的甲醇作为本装置产品回收后外运,达到回注标准的污水回注地层。甲醇污水处理工艺见图1。

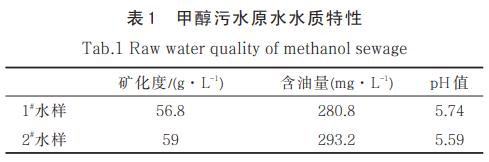

1.2 原水性质与预处理水质指标

甲醇污水主要成分为地层水,由于矿化度高,本身含部分凝析液,加之气田开发过程中人为向地层加入了各种钻井助剂、酸化压裂液、缓释剂等,使甲醇污水原水成分更复杂化,其水质特性见表1。对原水进行絮凝、沉淀、氧化、调节pH值等预处理后应达到的水质指标见表2。

1.3 水质预处理工艺

根据延长969井区甲醇污水“四高一低”的特点,制定了以下水质预处理工艺:

(1)除油后首先投加NaOH调节pH值至7.5~8.5,可以达到最佳的防腐、阻垢效果。

(2)在碱性条件下加入氧化剂将水中Fe2+氧化成Fe3+,形成无机絮状物,再加入合适的混凝剂后进入反应罐,反应45min。

(3)上述反应在涡流反应沉降罐中完成,反应罐上部清液作为进甲醇回收装置的料液,底部污泥定期排至污泥干化池。

(4)作为料液的甲醇污水进甲醇回收装置,经过粗过滤后再加入缓蚀阻垢剂,以防止工艺管路、设备腐蚀,并阻止CaCO3水垢形成。

2、工艺运行分析

目前该装置的涡流反应沉降罐间歇式运行,人工开启涡流反应沉降罐入口原料水泵,液位达到100%(100m3)后停入口原料水泵,注入药剂进行反应沉降45min,化验分析原料水质量合格后送至原料水罐储存,按照以上操作实际甲醇污水处理能力为120m3/d。

2.1 存在问题

(1)由于甲醇污水处理装置的涡流反应沉降罐间歇式运行,开启涡流反应沉降罐入口原料水泵,注入甲醇污水约20m3后停泵,注入药剂反应沉降约1h。在该罐内经过反应、沉淀后,控制涡流反应沉降罐液位约20m3,预处理后的甲醇污水打入原料水罐储存,每天多次重复这种操作,单次操作约2h,夜间装置停运8h,故甲醇污水平均预处理量为6.7m3/h,无法满足更多污水预处理需求。

(2)增加了人员工作量。由于涡流反应沉降罐间歇式运行,因此,每次为涡流反应沉降罐建立液位时需人工现场开启原料水泵;当达到要求液位时停原料水泵,原料水泵为自吸泵,每次启泵前需人工灌泵费时费力。

2.2 改造措施

2.2.1 涡流反应沉降罐技术改造

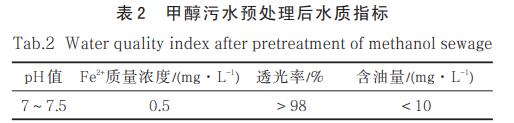

在涡流反应沉降罐进料管线前增加流量调节阀及相应流量计阀组,掌握污水进入涡流反应沉降罐的具体流量;然后,在涡流反应沉降罐后增加液位调节阀,控制涡流反应沉降罐液位,确保污水在涡流反应沉降罐内与注入药剂达到足够的反应时间;同时,处理合格的原料水通过涡流反应沉降罐液位调节阀持续性送至原料水灌,使涡流反应沉降罐实现连续性运行(图2)。

2.2.2 化学处理剂注入量分析

(1)NaOH注入量。

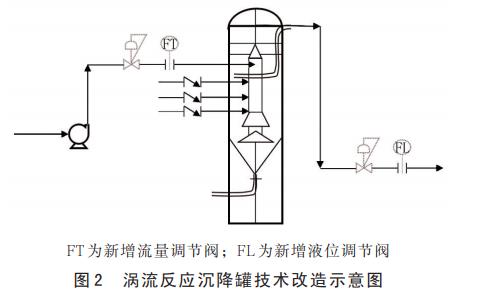

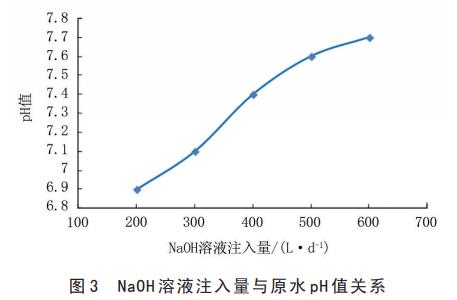

甲醇污水除油后向涡流反应沉降罐投加NaOH调节pH值到7.5~8.5之间,可以达到最佳的防腐、阻垢效果。现场开展了NaOH注入量对原水pH值影响的分析试验,配制了NaOH质量浓度为50g/L的溶液。其在原水中的加注量对pH值影响规律见图3。

由图3可知,随着NaOH溶液注入量增加,甲醇污水pH值呈现均匀增加。当NaOH溶液注入量超过430L/d时,原水的pH值可保持在7.5以上,满足碱度要求。实际操作中日处理甲醇污水120m3需消耗约0.5m3NaOH溶液。

(2)絮凝剂注入量。

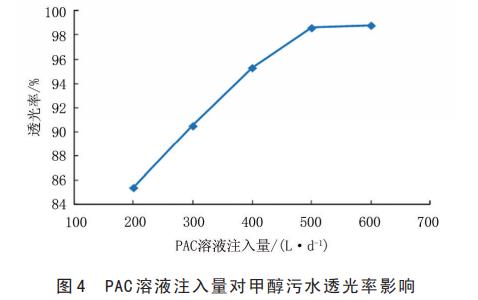

向涡流反应沉降罐加入适量高分子混凝剂——聚合氯化铝(PAC),沉降甲醇污水中杂质,提高甲醇污水透光率。配制了PAC质量浓度为48g/L的溶液,通过试验不断调节PAC溶液加入到甲醇污水中的量。PAC溶液注入量对甲醇污水透光率的影响见图4。

由图4可知,PAC溶液注入量由200L/d逐渐增加,甲醇污水透光率呈近似线性升高,直到PAC溶液注入量达到500L/d时透光率才开始随PAC溶液注入量缓慢增长,此时透光率超过98%。上述规律说明,当PAC溶液注入量不足时难以充分絮凝沉淀出甲醇污水中细小微粒;据此,日处理原料污水120m3需消耗约0.5m3聚合氯化铝溶液。

(3)双氧水注入量。

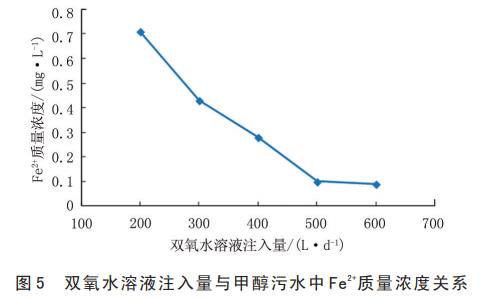

在碱性条件下向涡流反应沉降罐加入氧化剂双氧水可将污水中Fe2+氧化成Fe3+,后者在碱性条件下容易形成无机絮凝物实现沉降分离。将市售双氧水(质量分数30%)稀释配制为质量分数3%的水溶液,根据污水中Fe2+质量浓度调节双氧水溶液的加入量,以便以最经济方式将Fe2+氧化沉淀出来。提取甲醇污水试样,通过实验室试验寻找双氧水最佳加量(图5)。

由图5可知,随着双氧水注入量从200L/d逐渐增加到500L/d,甲醇污水中Fe2+质量浓度由0.7mg/L下降到约0.1mg/L,继续再增加双氧水加入量,则Fe2+质量浓度呈现缓慢下降现象。因此,双氧水注入量要保持在500L/d才能使Fe2+充分氧化为Fe3+,并沉淀分离出来。根据上述规律计算,1m3甲醇污水需加入双氧水溶液4.2L,日处理甲醇污水120m3需消耗约0.5m3双氧水溶液,这与有关文献报道结果近似。

2.3 技改前后甲醇污水水质分析

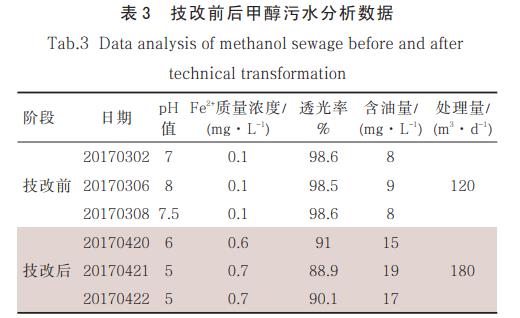

技改前后甲醇污水分析指标见表3。

由表3可知,单纯通过涡流反应沉降罐技术改造,无法使甲醇污水预处理水质指标得到提升。经分析认为,导致改造后污水处理效果无法提高的原因是连续操作使甲醇污水与药剂混合后在涡流反应沉降罐中停留时间变短,沉淀效果不如间歇式操作好。基于设备尺寸不易改变,尝试按照比例加大药剂注入量来提高甲醇污水水质处理效果。

2.4 药剂加注量调整对甲醇污水水质影响

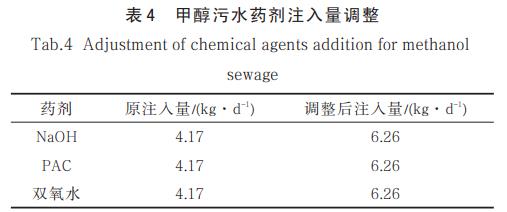

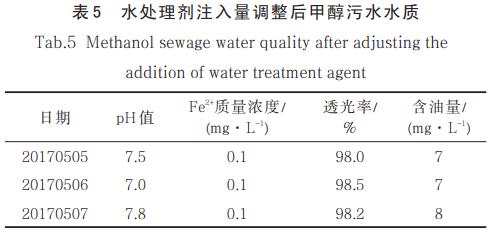

根据甲醇污水装置的操作,将2.2章节中所配制的NaOH、PAC、双氧水三种不同浓度的水处理药剂加注量做了如下调整(表4)。

药剂加注量调整后甲醇污水水质分析数据见表5。

将表5数据与表3中技改前数据进行对比发现,技改后没增加水处理药剂之前,污水处理水质不如技改前的效果好;但适当增加水处理剂加注量后,甲醇污水水质达到了技改前污水处理水质标准,并且实现了污水处理的连续操作,提高了生产效率。

甲醇污水经预处理后产生一定污泥残渣,该残渣由两部分构成:水中悬浮物固体和加药后化学反应形成的沉淀。经计量,技改前每天产生干污泥量3600kg,技改后每天产生干污泥量5400kg。污泥增加的主要原因是:甲醇污水连续处理后,每天水处理量增加,分离出的污泥量由此增加;其次,每天化学药剂添加量比改造前有所增加也导致了污泥量加大,所以污泥残渣定期外运处理。

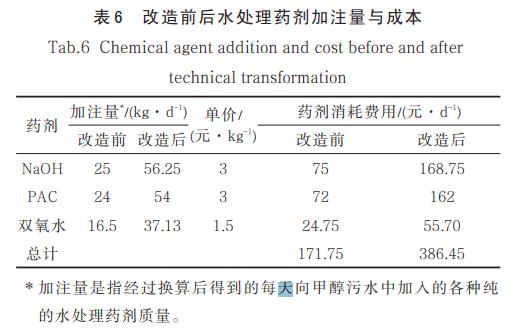

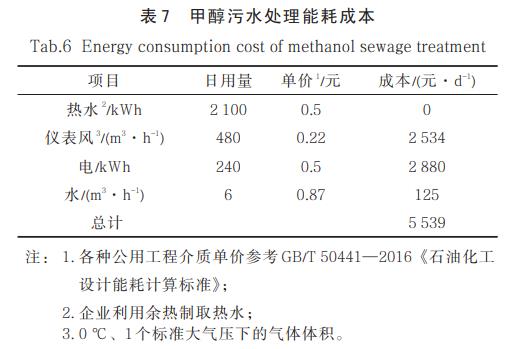

2.5 运行成本分析

甲醇污水处理运行成本主要由药剂和能耗两部分成本构成。药剂费包括NaOH、PAC、双氧水三种药品消耗费用(表6),其中括弧内数据为改造后药剂加注量及其费用。甲醇污水处理能耗成本见表7。由表6、表7可知,技改前甲醇污水处理成本为47.68元/m3,技改后降至32.98元/m3,水处理效率有所提高。

3、结论

通过对甲醇污水预处理装置技术改造,在涡流反应沉降罐之前增加了流量调节阀,沉降罐之后增加了液位调节阀,使原来间歇式污水处理工艺转变为连续式处理工艺,不仅增大了甲醇污水处理量,而且减轻了操作人员劳动强度。配合涡流反应沉降罐技术改造,进行了水处理剂加注量优化调整试验。结果表明,适当提高处理剂用量仍可保证甲醇污水处理质量达到指标要求,这为后续甲醇污水精馏分离创造了良好条件。污水连续式处理工艺也使单位水处理成本有所下降,提高了甲醇污水处理效率。(来源:延长气田采气二厂,重庆科技学院化学化工学院)