原料药的生产以化学合成为主,其废水成分复杂,中间产物多、毒性大、盐分高、残留的有机溶剂多,属难生物处理的高浓度有机废水。原料药生产废水污染防治问题多年来制约着行业发展。本文以广东某原料药企业为例,研究原料药生产废水处理工艺。

1、原料药企业产生的废水污染源

广东某原料药企业为一家民营股份制企业,主要生产头抱类原料药,原料药的年产量为500t/a。头抱类原料药制造由缩合反应、搅拌萃取、静置分层、搅拌脱色、过滤洗涤、搅拌结晶、离心洗涤和沸腾干燥等生产工序组成。生产车间产生的母液均送入溶剂回收车间,溶剂回收车间采用二次蒸馏+四效蒸发系统回收有机溶剂,有机溶剂的回收率可达99.95%。回收的溶剂循环套用。

因此某原料药企业其产生的工艺废水主要来自原料药溶剂回收车间中的蒸馏回收工序、生产设备的洗涤和真空泵排水。原料药废水成分复杂,中间合成产物、工艺生产残留的高浓度酸碱、有机溶剂等料成分,易引起pH值、COD波动,是一种较难处理的废水。

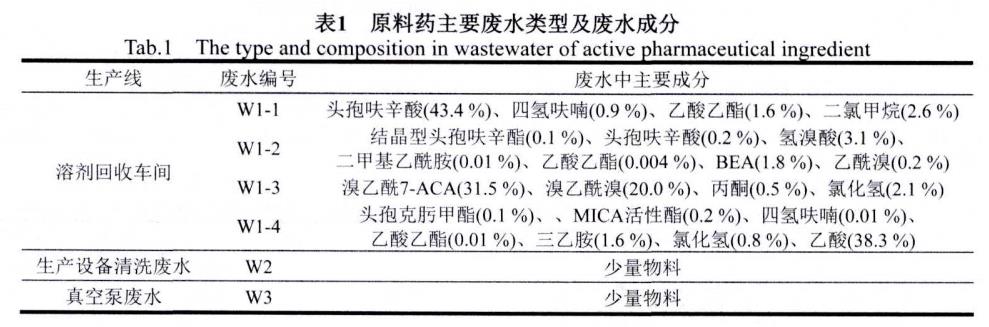

某原料药企业产生的废水不含酚类化合物、苯胺类化合物、不含重金属和被列入斯德哥尔摩公约的持久性有机污染物(POPs),不含广东省地方标准《水污染物排放限值》DB44/26-2001)中第一类污染物,不含《化学合成类制药工业水污染物排放标准》(GB21904-2008)中急性毒性物质,其废水类型及废水成分见表1。

2、原料药企业产生的废水水质及水量

根据原料药企业中试试验的数据,生产工艺废水经溶剂车间的二次蒸馏+四效蒸发系统处理后,COD可降到10000mg/L。溶剂回收车间的废水量为31t/d,废水的产生浓度为COD:10000mg/L、BOD5:1800mg/L、SS:300mg/L、氨氮:30mg/L、二氯甲烷:1150mg/L和乙酸乙酷:380mg/L。生产设备清洗废水的水量为191t/d,各污染物浓度为COD:2100mg/L、BOD5:350mg/L、SS:350mg/L和氨氮:20g/L。真空泵废水的水量为160t/d,各污染物浓度为COD:2500mg/L、BODs:500mg/L、SS:300mg/L和氨氮:10mg/L。原料药企业的生产废水量共为382t/d。

溶剂回收车间的废水为高浓度废水,高浓度废水首先进入废水预处理装置,生产设备清洗废水和真空泵废水为低浓度废水,高浓度废水预处理后和生产废水混合再进一步采用联合生化工艺处理。

3、铁炭微电解/Fenton氧化/联合生化工艺处理原料药废水

3.1 高浓度原料药废水预处理常用的化学氧化法

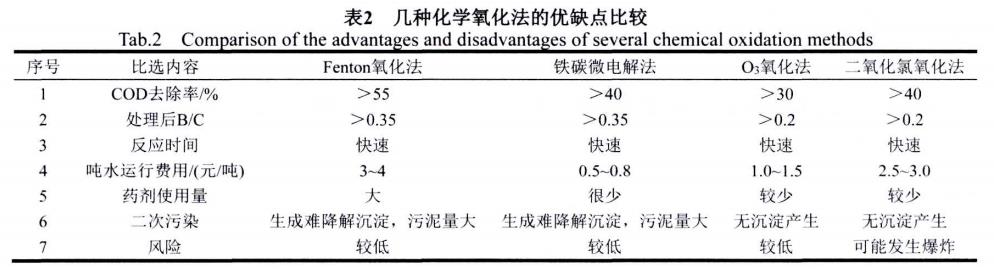

目前高浓度原料药废水预处理常用的化学氧化法,主要有Fenton氧化法、铁碳微电解法、O3氧化法和二氧化氯氧化法等。几种化学氧化法的优缺点见表2。

从表2可以看出,Fenton氧化法在COD去除率、提高B/C等方面有一定优势,但存在药剂使用量大、污泥量大、运行费用高等不足:铁碳微电解法运行费用和药剂使用量方面有一定优势,但也存在药剂使用量大、污泥量大、运行费用高等不足,Fenton氧化法和铁碳微电解法已有一定的工程应用实例,O3氧化法COD去除率不高,二氧化氯氧化法由于要使用二氧化氯发生器,因此存在一定的爆炸风险

综合比较,某原料药企业使用铁碳微电解法和Fenton氧化法预处理高浓度生产废水。

3.2 废水处理工艺流程

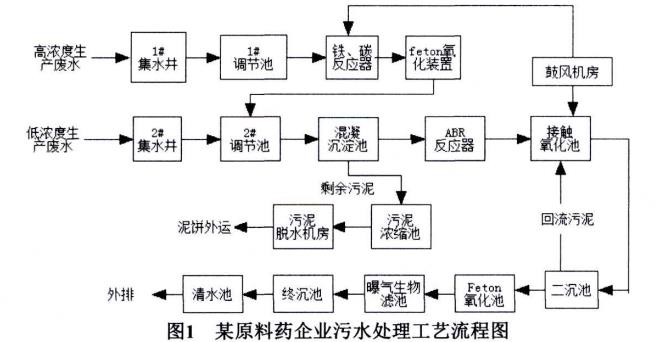

经综合考虑,某原料药企业采用的污水处理工艺如下图所示:

3.3 高浓度生产废水预处理的反应机理和处理效率

3.3.1 高浓度生产废水预处理的反应机理

制药高浓度生产废水中含有抑制好氧微生物生长的有毒物质,属生物难降解有机废水,通常BODs:COD在0.05到0.25这个范围。所以必须对这类废水进行预处理。从图1的工艺可知,高浓度生产废水经“铁碳微电解+Fenton氧化”预处理后和低浓度生产废水一起进入2#调节池,再经生化处理后外排。

3.3.1.1 铁碳微电解

铁碳微电解法是将废铁屑与惰性碳(如石墨、焦炭、活性炭、煤等)颗粒按一定的质量比或者体积比作为填料装入反应器中对废水进行预处理的方法。当将铁屑和碳颗粒浸没在酸性废水中时,由于铁和碳之间的电极电位差,废水中会形成无数个微原电池。其中电位低的铁成为阳极,电位高的碳成为阴极,在酸性充氧条件下发生电化学反应,其反应过程如下:阳极(Fe):Fe-2e→Fe2+、阴极(C):2H+2e→2[H]。

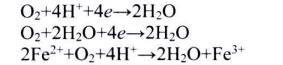

从反应中看出,产生的了初生态的Fe2+和原子H,它们具有高化学活性,能改变废水中许多有机物的结构和特性,使有机物发生断链、开环等作用。若有曝气,即充氧和防止铁屑板结。还会发生下面的反应:

Fe2+氧化生成的Fe3+逐渐水解生成聚合度大的Fe(OH);胶体絮凝剂,可以有效地吸附、凝聚水中的污染物。

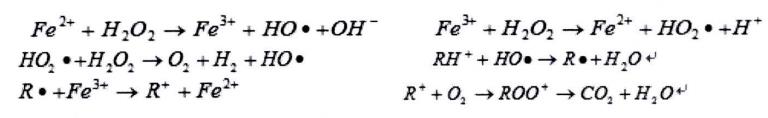

3.3.1.2 Fenton氧化

Fenton氧化是指采用Fenton试剂(H2O2/Fe2+)的高级氧化法,其实质是二价铁离子(Fe2+)和双氧水之间的链式反应催化生成HO•自由基,反应中生成的有机自由基可继续参加•HO的链式反应,或通过生成有机过氧化自由基后,进一步发生氧化分解反应直至降解为最终产物CO2和H2O,从而达到氧化分解有机物的目的,基本作用原理如下:

3.3.2 高浓度生产废水预处理的处理效率

胡晓娜等研究了催化铁内电解法对COD=4600~4800mg/L的齐多夫定制药废水的处理。当铁的质量浓度为60g/L,铁粒径为32目,m(铁):m(铜)=3:1,pH为7,反应时间为120min时,COD的去除率达60%以上。冯雅丽等人采用铁碳微电解预处理高有机物浓度和高盐度制药废水,在pH为4.5、铁碳比1:1铁投加量40g/L、反应时间4h的最佳反应条件下,废水COD去除率可达40%以上。

Yang等人研究探讨了微波强化类Fenton氧化降解制药废水的可行性及最佳操作条件,分别研究了微波功率、辐射时间、初始pH、双氧水量、硫酸铁量对COD、B/C、UV254等的影响结果表明COD与UV245的去除率可达57.53%和55.06%;B/C从0.165提高至0.47。沈小华等人采用Fenton试剂处理经厌氧处理后的抗生素废水,在系统的最佳运行条件下,废水COD的去除率达到72%,处理出水BOD,/COD为0.45:梅国平等人采用Fenton试剂对硝苯地平医药废水进行氧化处理实验研究,研究表明在一定条件下,废水COD去除率可达74.5%,BOD5/COD从0.10提高至0.31,可生化性得到较大提高。

综上,高浓度原料药生产废水经铁碳微电解和Fenton氧化法处理,制药废水COD的去除率可以分别达到40%和55%以上,制药废水中的BOD5/COD可以达到0.31以上。

3.4 某原料药企业生产废水处理效果分析

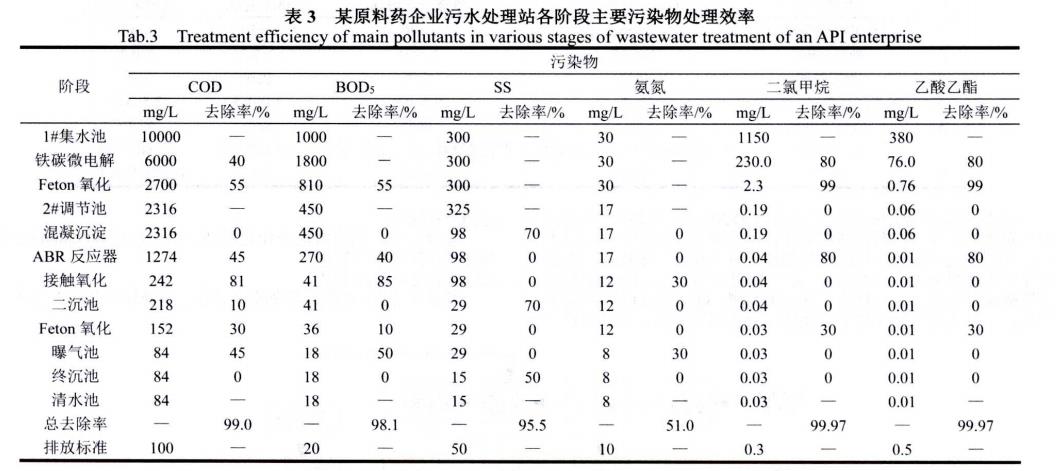

由图1可知,某原料药企业采用铁碳微电解和Fenton氧化预处理高浓度生产废水,经预处理后的高浓度生产废水和低浓度生产废水一起进入2#调节池,再经“混凝沉淀池+ABR反应器+接触氧化+二沉池+Fenton氧化+曝气生物池+终沉池”工艺处理后外排。根据某原料药企业投产后的日常运行结果,可知废水处理站各处理池出水水质及处理工艺各工段的处理效果见表3所示。

由表3可知,某原料药企业的生产废水经铁碳微电解+Fenton氧化+混凝沉淀+ABR反应器+接触氧化+二沉池+Fenton氧化+曝气生物滤池+终沉池处理后,COD的总去除效率为99.0%、BOD总去除效率为98.1%、SS总去除效率为95.5%、氨氮总去除效率为51.0%、二氯甲烷总去除效率为99.97%和乙酸乙总去除效率为99.97%,外排的废水可达到广东省地方标准《水污染物排放限值》(DB44/26-2001)和《化学合成类制药工业水污染物排放标准》(GB21904-2008)的较严者的要求。

4、结论

(1)采用铁碳微电解和Fenton氧化法预处理原料药高浓度生产废水,铁碳微电解对原料药废水COD的去除率可达到40%以上,Fenton氧化对COD的去除率可达到55%以上,经铁碳微电解和Fenton氧化法预处理后,原料药废水中的BOD5/COD可以达到0.31以上。

(2)工艺分析和工程实例表明,原料药企业产生的生产废水经铁碳微电解+Fenton氧化+混凝沉淀+ABR反应器+接触氧化+二沉池+Fenton氧化+曝气生物滤池+终沉池处理后,可达到广东省地方标准《水污染物排放限值》(DB44/26-2001)和《化学合成类制药工业水污染物排放标准》(GB21904-2008)的较严者的要求,可保证其稳定达标排放,减少对环境的影响。(来源:广州市怡地环保有限公司 环评部)