根据《中国水资源公报》相关内容,我国2021年工业用水总量高达1049.6×108m3,其中火电行业用水量在工业用水总量的占比超40%。2021年,国家多部委联合发布的《关于推进污水资源化利用的指导意见》中提出,废水零排放改造工程是实现废水、污水资源化的重要途径。燃煤电厂生产发电过程中产生大量的废水,根据环评批复及排污许可证要求,全厂废水要求全部回用不外排,因此实施废水零排放改造工程迫在眉睫。

实现废水零排放的难点主要集中在循环冷却系统排污水及脱硫废水零排放。单一实现脱硫废水零排放已有较为系统的研究,已从工艺路线比选、工程设计案例、运行性能等多角度分析了脱硫废水零排放的可行性及经济性,其处理技术路线相对成熟可靠。然而对循环排污水同时实现零排放的研究还不多,实现废水零排放工程案例也比较少。

华北地区某2×320MW供热机组,生产用水主要水源为城市污水处理后的中水及自来水(比例9∶1),根据地方环保政策要求,在全厂进行深度节水改造的基础上,完成废水零排放改造工程。深度节水改造主要针对水质较好的废水,通过简单处理即可实现回用或循环使用,如锅炉定连排水、酸碱再生废水等经工业废水处理系统处理完成后回用于脱硫系统,含煤废水经处理后自循环使用。本工程的中水作为循环冷却系统补水,会造成循环冷却系统浓缩倍率不高;排污水具有水量大、COD高、硬度高等特点,因此优先将循环排污水进行多次浓缩,浓缩后的水质与脱硫废水水质相当,最终一并实现资源化。

1、工程概况

1.1 废水水量及水质

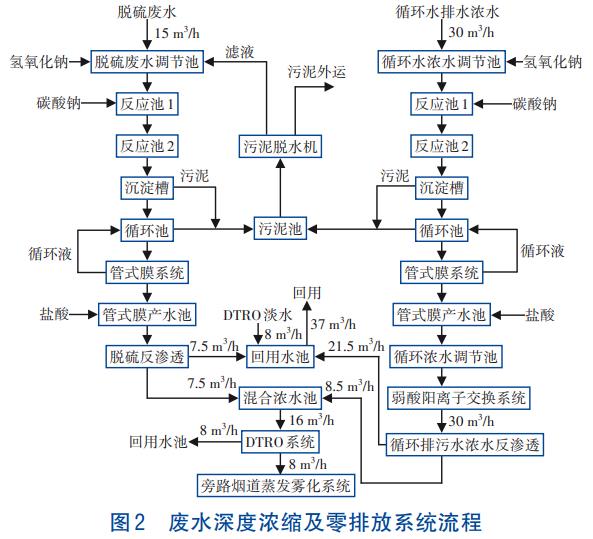

本工程循环排污水处理水量180m3/h、脱硫废水15m3/h,设计水质见表1。设计技术路线为循环排污水预浓缩+深度浓缩+旁路烟道雾化蒸发。

1.2 系统设计及流程

以中水为补水水源,循环冷却系统浓缩倍率约2.5~3,因排污水量较大需进行预浓缩,经过高密度沉淀池软化处理后,利用多介质过滤器、超滤除浊,一部分超滤产水回用于循环冷却系统,剩余120m3/h进入反渗透(BWRO)装置进行预浓缩,浓缩后浓水(30m3/h)进入深度浓缩系统。工艺流程见图1。

循环排污水经预处理后,剩余30m3/h循环排污水浓水和脱硫废水15m3/h进入深度浓缩系统,通过管式膜软化处理,除去水中的硬度、浊度,有利于保证后续设备深度浓缩时不发生结垢、堵塞的情况。脱硫废水软化后进入脱硫废水反渗透系统(SWRO),设计回收率50%,浓水7.5m3/h。循环排污水浓水软化后进入循环浓水反渗透系统(SWRO),设计回收率72%,浓水8.5m3/h。反渗透浓水合计16m3/h,通过碟管式反渗透(DTRO)进一步深度处理,设计回收率50%,浓水8m3/h。最终剩余末端废水8m3/h,通过旁路烟道蒸发雾化系统实现废水零排放。废水深度浓缩及零排放系统流程见图2。

2、主要设备及设计参数

2.1 高密度沉淀池

高密度沉淀池由前混合池、絮凝池和斜板沉淀池组成,因其具有占地面积较小、沉淀效率较高、抗冲击能力较强等特点,应用广泛。高密度沉淀池1座2组,镜像布置,设计处理流量为200m3/h。设有前混合池4座,单座尺寸为1.1m×0.9m×4m,容积为3.96m3,停留时间为3min。设有絮凝池1座,尺寸为2.3m×2.3m×6.7m,絮凝池面积5.29m2,内设刮泥机1台(N=1.1kW),配套污泥循环泵2台(Q=10m3/h,N=5.5kW),污泥排放泵2台(Q=10m3/h,N=5.5kW)。设有沉斜板淀池1座,尺寸为5.3m×4.5m×6.9m,单池斜管面积为23.85m2,斜管为六角形,水力直径为80mm,倾角为60°,上升流速为9.4m/h。

2.2 多介质过滤器

多介质过滤器属于物理过滤方式,是一种清除液体中固体或胶状颗粒的死端过滤方法。为保证高密度沉淀池对悬浮物、浊度的去除效果,设置3台Ø3m多介质机械过滤器。每台滤器内装石英砂滤料800mm、无烟煤滤料400mm。单台额定产水量为80m3/h,设计流速12.1m/h,配套设备:反洗水泵2台(Q=285m3/h、H=0.3MPa),反洗风机2台(风机流量6.0m3/min、压力58.8kPa)。

2.3 超滤装置

超滤膜能够去除水中的悬浮物、胶体、微生物以及大分子有机物,出水水质达到浊度≤0.2NTU、SDI≤3。超滤装置共3套,单套处理流量为60m3/h,中空纤维膜,设计通量≤50L/(m2·h),最大进水压力0.5MPa。配套设备:超滤给水泵3台(Q=60m3/h、H=300kPa),自清洗过滤器3台(Q=65m3/h、孔径100μm),超滤水箱1座(V=200m3、Ø6.5m),反洗泵2台(Q=80m3/h、H=300kPa),清洗水泵1台(Q=60m3/h、H=300kPa)。

2.4 反渗透(BWRO)

超滤产水一部分直接回用于循环水系统,剩余120m3/h进入反渗透(BWRO)进行预浓缩。BWRO设计出力为3×45m3/h(2用1备),采用聚酰胺卷式膜元件,排列方式为一级二段,设计通量为17.47L/(m2·h)。配套设备:反渗透给水泵3台(Q=60m3/h、H=300kPa),保安过滤器3台(5μm、Ø350mm),高压泵3台(Q=60m3/h、H=1.72MPa),段间增压泵3台(Q=29m3/h、H=300kPa),冲洗泵1台(Q=60m3/h、H=300kPa),淡水箱1座(V=200m3、Ø6.5m),淡水泵3台(Q=100m3/h、H=400kPa)。

2.5 管式膜软化装置

反渗透浓水利用剩余压力流入反应槽,在第一反应槽内投加相关药剂进行pH粗调,形成碳酸钙和氢氧化镁的沉淀物,同时氢氧化镁携带二氧化硅形成共沉淀,除去水中硬度。进入第二反应槽后继续投加液碱,对pH进行精调,并不断机械搅拌,使得反应完全。大流量废水在浓缩槽和管式膜之间循环,透过管式膜的清水进行pH回调至中性。

管式膜软化装置处理能力为30m3/h,尺寸为8.4m×2.6m×3.1m,有效容积为61.2m3,停留时间为30min。反应槽、浓缩槽为碳钢内衬玻璃钢水槽,常压设计,配套浸没式pH计、超声波液位计及机械搅拌器,配置搅拌机为桨叶式,碳钢衬胶,电机功率为5.5kW。管式膜单元机架式布置,设计通量350L/(m2·h),膜元件为61芯组件,膜孔径0.05μm,共28支,配套管式膜化学清洗系统(2座清洗箱+1台清洗泵)。

2.6 弱酸阳离子交换装置

为了保证水中微量硬度的有效去除,选用弱酸性阳离子交换树脂,设计处理量为3×15m3/h(2用1备),单台设备使用1200L钠型树脂,床高1062mm,直径1200mm,设计流速12.5BV/h。配套提升泵3台(Q=30m3/h、H=300kPa),再生泵2台(Q=3m3/h、H=300kPa)以及管道混合器。

2.7 循环排污水浓水反渗透(SWRO)

循环排污水经预浓缩系统初步浓缩、管式微滤膜系统软化以及弱酸阳离子交换器进一步除硬后,含盐量约为10000mg/L,需通过反渗透(SWRO)进一步提高含盐量,减少水量。循环水排水浓水反渗透(SWRO)设计处理量为2×30m3/h(1用1备),回收率为75%,设计膜通量为13L/(m2·h),单支膜组件面积为37m2。配套设备:前置过滤器4台,高压泵2台(Q=30m3/h、H=6MPa),增压泵4台(Q=60m3/h、H=300kPa)。

2.8 脱硫废水反渗透(SWRO)

脱硫废水经管式膜除浊、除硬后进入脱硫废水反渗透(SWRO)进一步提高含盐量,减少水量。脱硫废水反渗透(SWRO)设计处理量为2×8m3/h(1用1备),回收率为50%,设计膜通量为16L/(m2·h),单支膜组件面积为42.5m2。配套设备:大流量过滤器2台,高压柱塞泵2台(Q=8m3/h、H=6MPa),增压泵4台(Q=24m3/h、H=300kPa)。

2.9 碟管式反渗透(DTRO)

脱硫废水反渗透浓水与循环排污水浓水反渗透浓水混合后,进入深度浓缩系统。深度浓缩系统采用碟管式反渗透(DTRO)工艺,设计处理量为2×8m3/h(1用1备),回收率为50%,设计膜通量为13.1L/(m2·h),单支膜组件面积为9.405m2,设计最大压力为11MPa。配套设备:前置过滤器2台,高压泵5台(Q=4.25m3/h、H=11MPa),增压泵2台(Q=55m3/h、H=1.1MPa)。

2.10 旁路烟道蒸发器

零排放系统采用旁路烟道蒸发系统,独立设置蒸发干燥装置。干燥装置设置独立基础,热源来自空预器前,即在空预器与SCR脱硝装置出口烟道之间,蒸发后出口烟气引至电除尘器入口烟道。控制高温烟气抽取体积,实现除尘器入口烟气温度不升高。结晶盐随着烟气中的飞灰进入除尘器,被一同脱除。

单台机组设2套旁路烟道蒸发器,锅炉两侧对称布置,单台旁路蒸发器设计处理水量为2m3/h。旁路烟道蒸发器设离心提升泵2台(Q=8m3/h,H=1MPa),采用2507双相不锈钢材质。末端废水通过提升泵进入自清洗过滤器,过滤器采用不锈钢滤网式结构或高强度聚丙烯塑料碟片,与废水接触部分金属材质采用2207,过滤精度为100目。废水雾化方式采用双流体雾化,设计压力空气消耗量为150m3/h,雾化后D32粒径为52μm。雾化喷枪喷嘴采用C276材质,内管与液体接触部分采用C22材质,枪体与废水接触部分采用2205双相不锈钢材质的硬管,喷枪单个喷嘴处理量不小于1000L/h。配套设备:螺杆式空压机及冷干机2台(32m3/min,160kW)。

3、运行效果

3.1 水质指标

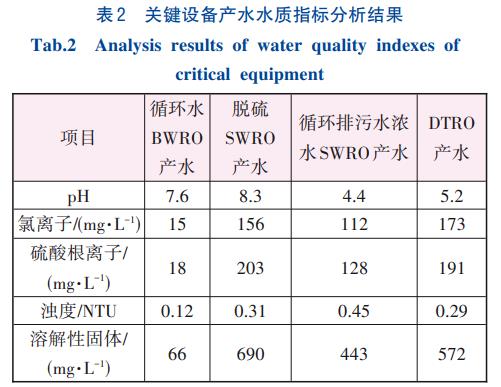

脱硫废水、循环排污水经多次浓缩后,最终系统浓水为DTRO浓水,通过旁路烟道蒸发器进行固化。分别对循环水BWRO、脱硫SWRO、循环排污水浓水SWRO及DTRO产水取样分析,结果见表2。

经处理后各关键设备产水均能满足设计要求,能够实现淡水回用。循环水BWRO产水水质较好,主要回用于锅炉补给水处理车间。脱硫SWRO、循环排污水浓水SWRO及DTRO产水水质相当,汇入回用水池,主要回用于循环冷却水塔池,有助于循环水系统浓缩倍率的提高。

3.2 关键膜设备运行状态

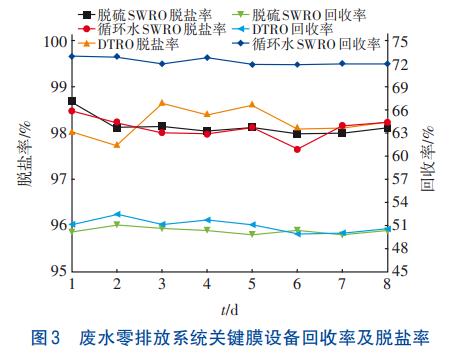

废水零排放系统关键膜设备回收率及脱盐率见图3。

脱硫SWRO、循环排污水浓水SWRO及DTRO膜系统运行稳定,高出力运行工况下,脱硫SWRO脱盐率为98.00%~98.70%,满足设计脱盐率98%的要求,脱硫SWRO回收率为49.86%~51.23%,基本满足回收率50%的要求。循环水浓水SWRO脱盐率为97.65%~98.50%,基本满足脱盐率98%的要求,循环水浓水SWRO回收率为72.06%~73.04%,满足回收率72%的要求。DTRO脱盐率为97.73%~98.61%,满足脱盐率95%的要求,DTRO回收率为50.02%~52.53%,满足回收率50%的要求。废水零排放系统关键膜处理设备脱盐率和回收率均能够满足设计值要求,保证末端废水水量不超过设计值,以及产水水质满足回用要求。

3.3 蒸发器运行状态

机组负荷在153~301MW之间波动,#1A蒸发器入口温度为306~352℃,#1B蒸发器入口温度为299~352℃,#2A蒸发器入口温度为301~355℃,#2B蒸发器入口温度为309~365℃,出口雾化温度平均控制在169℃,蒸发器烟气调节阀开度为15%~55%,在高负荷时最大处理水量为2m3/h,低负荷时最低处理水量为1.0m3/h,平均雾化水量为1.5m3/h。随着机组负荷的变化,空预器入口烟气温度随之变化,引起旁路烟道蒸发器蒸发水量变化,低负荷工况下可调整烟气调节阀增大引入烟气量,实现废水消纳量稳定可调。

3.4 粉煤灰综合利用

废水彻底雾化后,实现盐-水分离,结晶的盐类进入飞灰中,随着降温后的烟气进入除尘器,结晶盐伴随飞灰一同被除尘器脱除。从各个灰斗分别取样化验,粉煤灰中氯含量平均值为0.42%。根据《通用硅酸盐水泥》(GB175—2020)规定,普通硅酸盐水泥中粉煤灰质量分数不超过20%,按最大比例掺配本粉煤灰后,氯含量增加量为0.084%,满足通用硅酸盐水泥化学成分中氯离子质量分数不超过0.1%的要求,不影响全厂粉煤灰综合利用。

4、运行费用

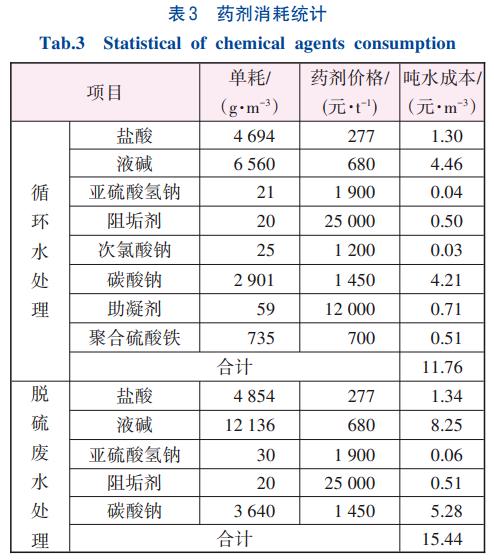

本工程直接运行费用包括设备运行药耗及电耗,间接运行费用为旁路烟道蒸发器抽取空预器前高温烟气影响锅炉效率而增加的发电煤耗。其中药剂消耗主要包括碳酸钠、液碱、盐酸、还原剂、混凝剂和助凝剂等,经统计循环水药剂成本为11.76元/m3,脱硫废水药剂成本为15.43元/m3。详细计算数据见表3。

按设计处理水量循环水180m3/h、脱硫废水15m3/h、利用小时5000h计,则药剂成本为1174.1万元/a。运行电耗计算全部系统及设备,设备总功率为1014.3kW,按照上网电价0.38元(/kW·h)计算,则运行电费为192.7万元/a。通过反算法计算单台旁路烟道蒸发器运行对锅炉炉效影响值为0.61g/(kW·h),标煤价按1000元/t计算,则末端废水消纳8m3/h,增加煤耗2013t/a,增加间接运行费用201.3万元。因此,本工程合计增加运行费用为1568.1万元/a。

5、结论

采用“循环排污水预浓缩+深度浓缩+旁路烟道雾化蒸发”改造技术路线能够稳定实现燃煤机组全厂废水零排放,全厂排水全部实现回用。通过多级浓缩,系统整体回收率高达96.28%,系统产水可用于锅炉补给水处理车间补水、循环冷却系统补水,大大降低了燃煤机组发电水耗。废水零排放系统中膜浓缩处理系统回收率、脱盐率运行稳定,保证末端废水水量及产水水质稳定,系统产水TDS低于600mg/L,与进厂中水水质相当,能够实现直接回用。最终剩余末端废水8m3/h,通过旁路烟道蒸发器实现零排放。废水中盐类进入粉煤灰,与粉煤灰一并综合利用,经检测粉煤灰中氯含量平均值为0.42%,不影响其在硅酸盐水泥的掺配比例,不会产生结晶盐二次销售的难题。

燃煤机组循环水系统排污水和脱硫废水零排放技术可行,运行可靠,无实施风险,但膜处理系统工艺流程较长,运行成本较高(1568.1万元/a),其中膜处理系统药剂消耗成本占比近75%,因此优化或降低膜处理工艺部分药剂消耗成本是下一步工作的重点研究方向。(来源:中冶南方都市环保工程技术股份有限公司,华电电力科学研究院有限公司,中国能源建设集团江苏省电力设计院有限公司)