随着工业化进程加快以及城镇人口数量的急速增长,我国城镇污水产量也在以惊人的速度增加。污泥是一种复杂的混合体,其内部含有大量的有机物、细菌、致病微生物和重金属等有毒有害物质,一般占污水体积的0.3%~0.5%,可见对污泥进行合理处置势在必行,但目前的污泥处理成本很高。污泥减量化是解决我国庞大剩余污泥的重要途径。目前,污泥减量化的方法有浓缩、消化、脱水、干化及焚烧等。其中污泥脱水技术包括压滤式脱水、离心式脱水和叠螺式脱水等。但是机械式的脱水存在能耗大、泥饼含水率高、脱水前需要进行污泥调理、过程复杂、运行费用过高等问题。污泥热干化技术是针对污泥高度脱水的工艺或设备,其是对污泥脱水之后的进一步减量化处理,通过传热介质直接或间接地对污泥进行加热,使污泥中的水分绝大部分或者全部以水蒸气的形式分离出来。经过热干化处理后,污泥含水率大幅降低,可进行焚烧,从而实现污泥资源的有效利用,并且达到了减量化和无害化的目的。污泥热干化是公认的绿色环保技术,随着我国对节能环保要求的日益提高,低温干化技术会有巨大发展。

1、材料与方法

1.1 热干化装置

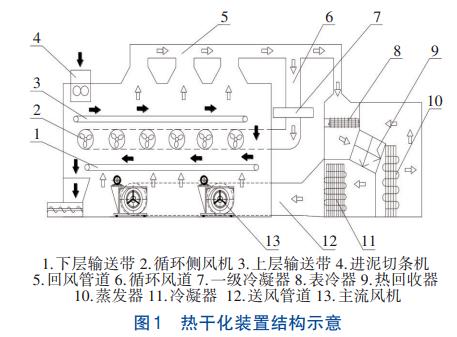

密闭式污泥热干化装置由热泵循环系统、网带干燥系统、风机系统、自制控制系统及进出料系统组成,如图1所示。

热泵循环系统由压缩机、冷凝器、蒸发器、膨胀阀、冷媒、热回收器、主流风机、循环侧风机、水换热器和管路等组成,根据每台污泥处理设备每小时脱水200kg计算选型,压缩机采用国际品牌压缩机,蒸发器和冷凝器根据总换热换冷量进行设计,冷凝器的换热面积为550m2,蒸发器的换热面积为380m2。制冷剂选用安全环保型的R34a,该制冷剂主要用于高温环境下的空调系统和热泵等。网带干燥系统包含物料输送网带及保温干燥箱,上、下两层输送网带布置在保温箱内部,保温箱侧面设有循环风道。进料系统及出料系统包含温湿度计、电表、压力表、信号线、进泥切条机、干泥出口等。风机选用耐高温和耐腐蚀的离心风机,风量范围为5000~8000m3/h。

1.2 实验流程

首先,开启热泵预热,采用65~80℃热空气通过管道进入干燥箱使得箱内温度升高,同时耐高温主风机开始工作,新风在干燥箱内部循环,由热泵系统通过送风口进入网带热干燥箱内,将内部空气加热成送风温度为65~80℃的热干空气;然后,开启网带输送系统,开始进料,污泥挤压成型后进入干燥箱内的网带上,条状污泥平铺在上层输送网带上,使其与热空气接触,通过传热介质进行换热,将污泥中的水分蒸发,热干空气由下层网带往上循环,使污泥内部含湿量逐步提升,产生潮湿空气,经过除尘布袋过滤后,高湿中温空气经过回风口时一分为二,一部分进入热回收器中进行等湿降温,经过蒸发器后温度降低到湿空气的机器露点以下,析出大量水分,变为低温低湿的空气,紧接着低温低湿的空气再次进入热回收器中进行一次升温,之后经过冷凝器进行二次升温加热,重新加热为65~80℃的热干空气;另一部分通过循环风道经过一级冷凝器,中温高湿空气在冷凝器中被等湿加热,再经过循环风机到达一层输送网带下方。两部分的高温空气重新汇合,在主风机的作用下,在干燥箱与热泵之间往复循环。

1.3 检测方法

在热干化装置处理量为50t/d的前提下,进行将含水率为55%~64%的污泥干化到30%以下实验,并测定污泥泥质、干湿污泥量、进料量、干湿污泥含水率、析出冷凝水量和耗电量等参数,确定这些参数与干燥效率及单位能耗脱水量的关系。同时检测析出冷凝水的成分,使其能够满足污水水质排放标准。污泥含水率采用水分分析仪检测;析出冷凝水量由排水体积确定,使用流量计测量;干、湿污泥进出量由电子秤测量;耗电量采用电表进行读数;污泥泥质、冷凝水成分主要分析总氮、氨氮、总磷、COD、SS等指标。干燥效果采用干燥效率及干燥后的污泥含水率进行评价,采用单位能耗脱水量评价能耗情况。干燥效率为单位时间里析出的冷凝水量。单位能耗脱水量为每消耗1kW·h电量所能脱除的冷凝水质量,单位能耗脱水量越大,干燥效率越高,脱水效果越好,性能越优越。

2、结果与讨论

2.1 污泥泥质分析

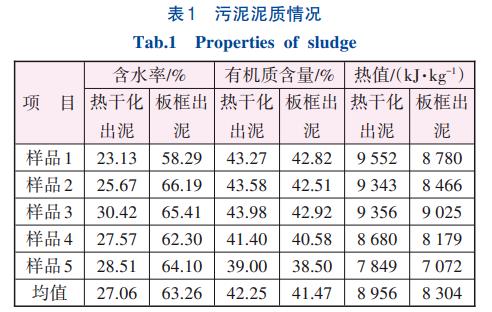

进行测试前,检测污泥泥质,选取5组同板框压滤污泥和干化后污泥作为样品,检测结果见表1。

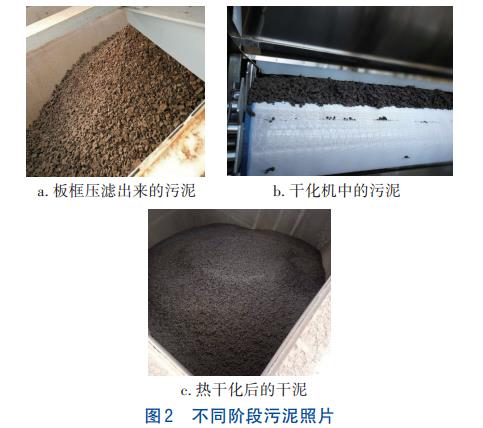

不同阶段污泥照片如图2所示。

通过表1和图2可以看出,采用板框压滤后湿泥平均含水率为63.26%,经过低温干化处理后的污泥含水率平均值达到27.06%,热干化后污泥的泥性及颗粒状态非常明显,细小粉尘较少,满足后期焚烧系统处置的要求。从检测结果来看,热干化污泥含水率在30%以下时,热值与有机质含量成正比,热值与含水率成反比,即有机质含量越高热值就越高,含水率越低则热值越高。还可以发现,经低温干化后的污泥有机质含量与板框压滤得到的有机质含量基本持平;相比于板框压滤得到的污泥热值,热干化后的污泥热值更高,即可提供的热量更多。

2.2 泥量分析

经计算,进入密闭式污泥热干化装置湿泥的含水率为60%~70%,经过干燥以后的干泥含水率为20%~30%。2018年10月4日—22日连续24h运行数据表明,湿泥的平均含水率为63.26%,经过约85min的低温干化处理以后,干泥的平均含水率为27.06%,达到设计要求,即干化到30%以下,满足现场实际工况的使用要求。图3为干泥量和湿泥量的变化。2018年10月4日—9日为装置运行前期的适应阶段;2018年10月10日—22日,装置运行稳定,但该阶段干泥量和湿泥量有所波动,这是由于随着设备运行时间的延长,湿污泥中的杂物以及干化过程中粉尘的积累对除尘布袋产生了影响,同时对污泥切条系统、风道等也均有不同程度的影响。该波动的出现属于正常现象,操作设备需要严格按照“干化机设备操作规程”执行,以确保干化机内部及各系统保持稳定状态。

图4反映了冷凝水析出的实际值和脱水量之间存在的差异。热泵经过长时间运行以后,空气的相对含湿度有所提高,能够容纳水蒸气的能力下降。另外,由于热泵的机器露点与实际环境之间存在一定的差异,导致空气能够容纳的污泥所蒸发出来的水分存在差异。

2.3 冷凝水成分分析

对装置排出的冷凝水进行成分分析,结果表明其含氮量为48.32mg/L、氨氮为37.72mg/L、总磷为0.3mg/L、COD为152mg/L、SS为6mg/L。使用该装置处理其他几家市政污水处理厂产生的污泥,并测试热干化过程中冷凝水的成分,结果表明,检测结果与本研究有所区别,COD平均在50mg/L以下,甚至更低达到25mg/L以下。这是因为每座污水处理厂的工艺不同,因此处理后污泥的成分也会有所不同。

2.4 能耗及经济成本分析

图5为装置的单位能耗脱水情况。

由图5可以看出,单位能耗脱水量最低为3.2kg/(kW·h),最高能达到3.47kg/(kW·h)。按单位能耗脱水量平均为3.32kg/(kW·h)计算,将1t含水率为63.26%的湿泥干化到含水率为27.06%,脱除1m3的水耗电约298kW·h,成本约为193.7元(1kW·h的电费按0.65元计算),折算成原污水成本为0.023元(按照将热干化脱除1m3水分与处理得到1m3可排放污水成本进行折算,处理污水量为19×104m3/d)。

3、结论

密闭式污泥热干化装置的热回收器将回风中的热量回收利用,使热量能够高效利用。通过循环风道增加湿热空气与污泥的接触时间,增大湿热空气的相对湿度,提高干化效率,更加节能。干燥过程中,湿热空气都是在密闭的空间内进行循环,不对外排放臭气和废料,因此更加环保。脱除1m3水需要耗电298kW·h,成本约为193.7元,折算成原污水的成本为0.023元,相比其他干燥方式具有更大的经济潜力。(来源:浙江诺曼环保工程技术有限公司,中国计量大学机电工程学院)