老龄垃圾渗滤液的氨氮浓度高、可生化性差,是一种典型的低C/N值废水。某垃圾填埋场采用硝化-反硝化工艺对老龄渗滤液进行一级处理,实现氨氮和总氮的大幅削减后再进行深度处理,但该工艺在硝化阶段曝气能耗高,且反硝化阶段需要投加大量的有机碳源,同时产生的剩余生化污泥还需要进行后续处理,这些问题导致运行成本居高不下。相比于硝化-反硝化工艺,部分亚硝化/厌氧氨氧化(PN/A)工艺的曝气能耗可降低62.5%,且无需外加有机碳源,污泥产量低,可使处理成本大幅降低。然而,老龄垃圾渗滤液通常含有少量有机物,为避免其对PN/A工艺脱氮产生不利影响,往往需要在PN/A工艺前设置去除有机物的预处理工艺。笔者构建了前置亚硝化反硝化联合PN/A工艺中试系统,以验证PN/A工艺用于典型老龄垃圾渗滤液脱氮处理的技术及经济可行性,旨在为该工艺在垃圾填埋场渗滤液脱氮处理工程中的应用提供参考。

1、中试项目概况

1.1 中试工艺流程

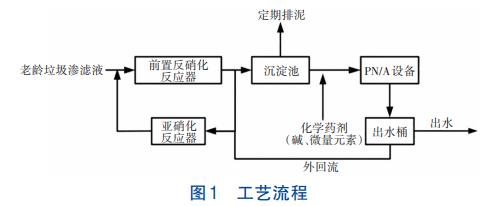

为避免进水中过量的有机物对厌氧氨氧化菌活性造成不利影响,本项目设计了中试规模的前置亚硝化反硝化-PN/A脱氮系统,对某垃圾填埋场老龄垃圾渗滤液进行脱氮处理。该中试系统包含前置亚硝化反硝化设备(前处理单元)和PN/A设备(后处理单元),两个处理设备均为成套集装箱形式,具体工艺流程见图1。

老龄垃圾渗滤液与亚硝化处理出水按一定比例混合后进入前置反硝化反应器,反硝化细菌以渗滤液中的可生化有机物为碳源、以亚硝化出水中的亚硝态氮与硝态氮为氮源进行反硝化作用,达到去除进水中的可生化有机物并避免有机物影响后续厌氧氨氧化工艺的双重目的。前置反硝化反应器处理出水分为两路,一路进入亚硝化反应器,另一路进入沉淀池,通过泥水分离去除反硝化出水中的污泥,沉淀池上清液流入PN/A设备。PN/A设备中有亚硝化反应器和厌氧氨氧化反应器。废水先进入亚硝化反应器,在氨氧化细菌的作用下将其中55%左右的氨氮转化为亚硝态氮;再进入厌氧氨氧化反应器,在厌氧氨氧化细菌的作用下将渗滤液中的亚硝态氮与剩余的氨氮转化为氮气和少量硝态氮,完成对渗滤液的脱氮处理。最终出水一路通过外回流进入亚硝化反应器,可避免高氨氮对亚硝化过程的影响,同时可将厌氧氨氧化过程产生的硝态氮进一步脱除;另一路排入厂区深度处理系统。

1.2 中试设备参数及设计水质

该中试系统的设计氨氮去除能力为15kg/d,设备有效体积为45m³(前置亚硝化反硝化设备为15m³,PN/A设备为30m³),两个设备尺寸均为6m×3m×3m,其中,前置亚硝化反硝化设备包括亚硝化反应器(8m³)、前置反硝化反应器(5m³)、沉淀池(2m³)及设备房(15m³);PN/A设备通过中间隔板分为亚硝化反应器(15m³)与厌氧氨氧化反应器(15m³),仅有一处连通,控制亚硝化反应器内与厌氧氨氧化反应器较近区域低曝气量,使得渗滤液进入厌氧氨氧化反应器时基本不含DO。所有反应器均采用聚氨酯类填料作为生物膜载体。亚硝化、前置反硝化和PN/A反应器的HRT分别为10h、5h、3d。

前置亚硝化反硝化设备中的亚硝化反应器主要通过游离氨控制亚硝化效果,为反硝化反应器提供适量的亚硝态氮和硝态氮作为反应基质,并通过反硝化出水仍然含有少量亚硝态氮和硝态氮判断反硝化脱氮负荷充足情况,来反映渗滤液中的可生化COD完全去除程度。PN/A脱氮设备中的亚硝化反应器主要通过控制溶解氧<1.0mg/L来控制亚硝化效果,为厌氧氨氧化过程提供合适比例的氨氮和亚硝态氮,而亚硝化反应器与厌氧氨氧化反应器连通区域维持低曝气量,控制溶解氧不超过0.2mg/L,使得渗滤液进入厌氧氨氧化反应器时基本不含有溶解氧,保证厌氧氨氧化反应器的正常运行。

设计进水水质如下:COD为3000~3500mg/L、氨氮为3000~3300mg/L、总氮为3100~3500mg/L、pH为7~8.5,设计出水水质如下:COD为1000~1500mg/L、氨氮≤200mg/L、总氮≤350mg/L、pH为7~8。

1.3 分析项目与方法

NH4+-N:纳氏试剂分光光度法;NO2--N:N-(1-萘基)-乙二胺分光光度法;NO3--N、TN:紫外分光光度法;COD:重铬酸钾滴定法;pH:便携式pH计;溶解氧:哈希HQ-30d便携式溶氧仪。

2、结果与分析

2.1 调试阶段

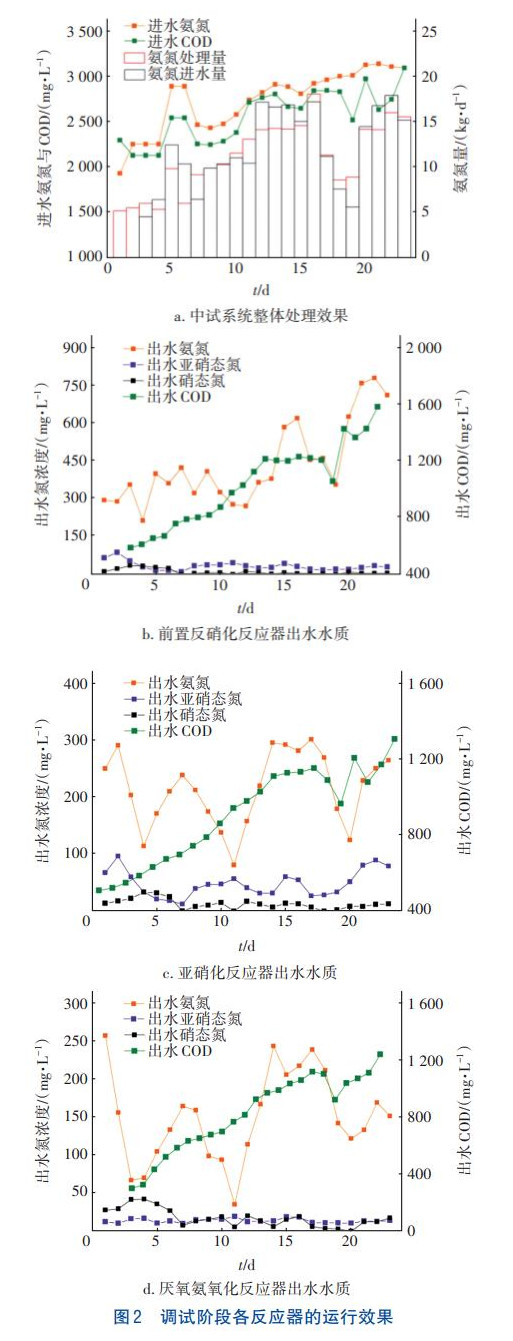

调试阶段主要分为两个过程,即启动过程和负荷提升过程。在启动过程中,将渗滤液与自来水混合后间歇泵入中试系统内,同时启动前置亚硝化反硝化设备与PN/A设备,当系统对氨氮的去除率>80%时视作启动成功。在负荷提升过程中,通过各反应器出水水质变化情况调整进水量与曝气量,不断提高进水氨氮负荷,以匹配各反应器内微生物生长所带来的氨氮去除能力的提升。整个调试阶段各反应器的运行效果如图2所示。可以看出,仅运行2d的系统就已经具有5kg/d的氨氮去除能力,主要原因:①系统接种的反硝化与硝化污泥取自该填埋场长期运营的A/O反应池,污泥中的微生物仍保持着一定活性,且能很快地适应所处理渗滤液的水质条件;②在厌氧氨氧化反应器投加厌氧氨氧化污泥,并投加碱和微量元素为厌氧氨氧化细菌提供所需的营养元素,提高其活性。

第2~16天,厌氧氨氧化系统的氨氮去除能力处于快速提升状态,并且氨氮去除能力在第12天时就已经达到15kg/d。第17~19天,由于项目现场施工需要降低渗滤液处理量,因此将中试系统进水氨氮负荷逐渐降低至5.7kg/d;第20天直接将进水氨氮负荷提高至14.5kg/d,后续持续稳定在15kg/d。从以上过程可以看出,控制稳定的进水氮负荷,结合投加碱和微量元素,可为厌氧氨氧化细菌提供适量营养元素,能使厌氧氨氧化细菌快速生长和繁殖,使得反应器的脱氮能力快速提升;在进水氨氮负荷大幅调整时,反应器仍然保持良好的运行状况,表明该系统具有较高的抗负荷冲击能力。

整个调试阶段中试系统的进水氨氮平均浓度为2737mg/L、出水氨氮平均浓度为150mg/L,氨氮平均去除率达到94.5%,体现了该系统的高效脱氮性能;通过控制反硝化反应器的进出水亚硝态氮与硝态氮浓度,使得渗滤液中的可生化有机物在反硝化反应器中基本被完全去除,整个中试系统对渗滤液中COD的去除率达到67.9%,通过计算得出反硝化反应器的COD去除贡献率达到89.0%,实现了有效去除渗滤液中的可生化有机物以避免其对后续厌氧氨氧化细菌造成不利影响的目的,为该脱氮系统的快速启动提供了保障。

2.2 稳定运行阶段

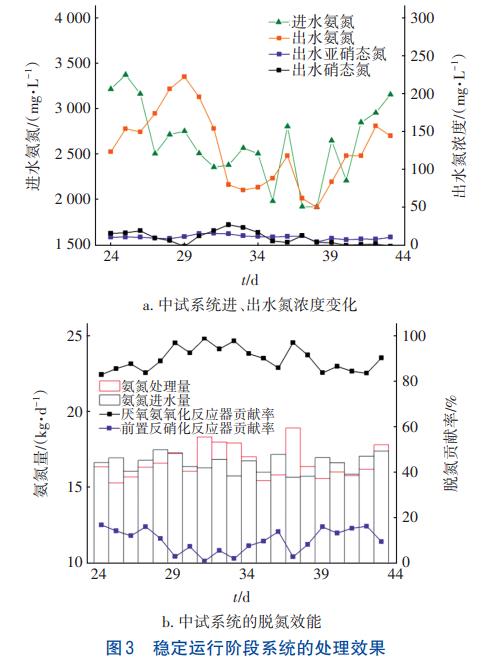

中试系统从第24天进入稳定运行阶段,通过调控相关参数将系统的氨氮进水量和处理量均控制在15kg/d以上,观察系统运行情况并评估系统的稳定性,结果见图3。

在稳定运行阶段的20d内,中试系统的进水氨氮浓度范围为1930~3374mg/L(平均浓度为2632mg/L),出水氨氮浓度范围为51~222mg/L(平均浓度为128mg/L),氨氮平均去除率为95.1%;出水总氮浓度范围为62~228mg/L(平均浓度为151mg/L),总氮平均去除率为94.3%;每天氨氮去除量均达到15kg以上,氨氮平均去除量为15.8kg/d,均达到了设计要求。同时,通过计算发现,厌氧氨氧化反应器的总氮平均去除贡献率达到89.7%,而反硝化反应器的总氮平均去除贡献率为10.3%,表明本系统主要依靠厌氧氨氧化过程实现对渗滤液的脱氮处理,成功实现在无额外碳源投加条件下去除老龄垃圾渗滤液中绝大部分氮污染物的目的。

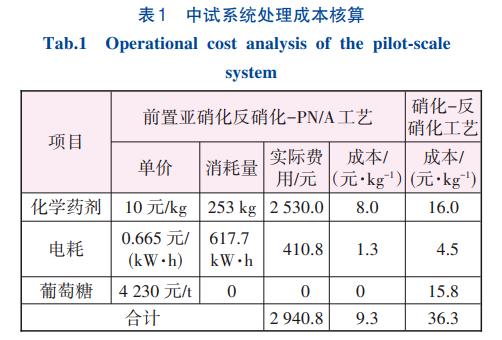

2.3 成本核算

中试系统的运行费用主要包括化学药剂(碱度与微量元素等)消耗及电耗费用。取稳定运行阶段的20d进行成本核算,具体如表1所示。各项费用合计2940.8元,系统对老龄垃圾渗滤液中NH4+-N的实际去除量为316kg(以N质量计),则系统处理老龄垃圾渗滤液的费用(以去除氨氮计)为9.3元/kg,相比于厂区目前使用的硝化-反硝化工艺(成本为36.3元/kg)可节省74.4%的运行成本,具有显著的节能降耗效益。

3、结论

①本研究构建了中试规模的前置亚硝化反硝化-PN/A工艺,用于某典型老龄垃圾渗滤液的脱氮处理,仅耗时23d就成功启动,并达到设计氨氮处理量(15kg/d)。

②前置亚硝化反硝化设备实现了对可生化有机物的大幅去除,有效避免了有机物对后续厌氧氨氧化反应器的不利影响,有助于PN/A工艺的快速启动与稳定运行。

③中试系统稳定运行时,对老龄垃圾渗滤液的氨氮、总氮平均去除率分别可以达到95.1%和94.3%。

④中试系统工艺适用于老龄垃圾渗滤液的高效节能脱氮,处理成本(以去除NH4+-N计)仅为9.3元/kg,相比传统的硝化-反硝化工艺可以节约74.4%的运行成本。(来源:武汉环投固废运营有限公司,华南师范大学环境学院,华南理工大学环境与能源学院)