申请日2010.12.31

公开(公告)日2011.09.07

IPC分类号C02F11/04

摘要

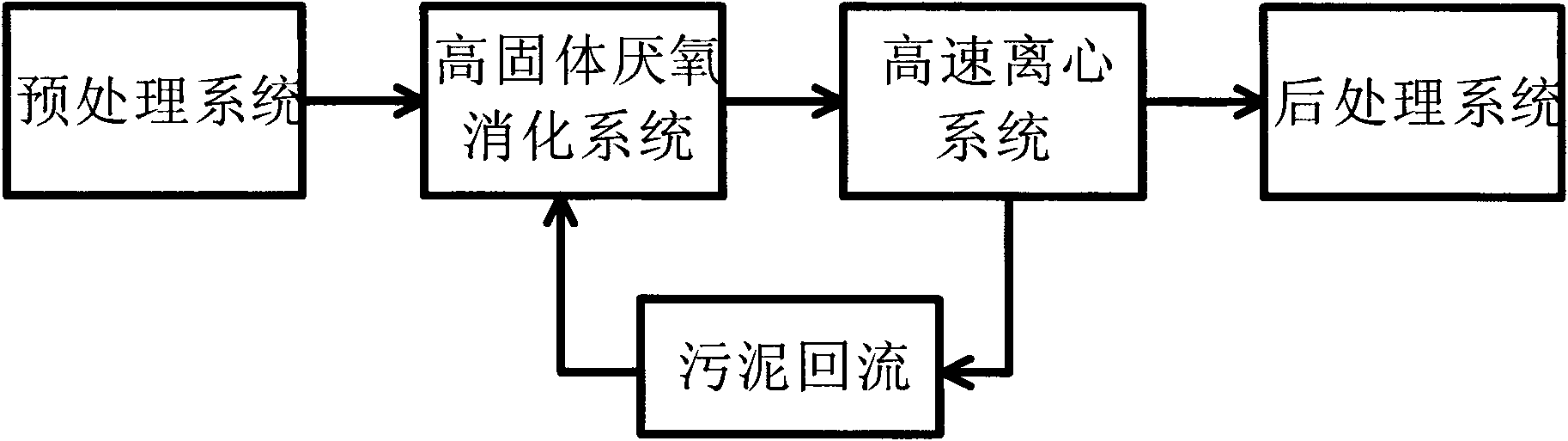

本发明为一种分离并回流活性污泥的生物质高固体厌氧消化工艺,包括以下步骤,第一步,将生物质加入高固体厌氧反应器,反应后出料;第二步,将出料通过离心设备离心,离心后为上层的清液层、中间的污泥层以及底层的剩余残渣层;第三步,将中间的污泥层回流至所述高固体厌氧反应器,并再次在所述高固体厌氧反应器加入生物质;第四步,反应后出料;循环进行第二、三、四步;本发明解决了厌氧消化过程低负荷、水力停留时间长、污泥停留时间和微生物停留时间无法分离等问题,保证生物质高固体厌氧消化工艺的高负荷,高稳定、高效率运行,实现生物质高效能源化利用。

权利要求书 [支持框选翻译]

1.一种分离并回流活性污泥的生物质高固体厌氧消化工艺,包括以下步骤,

第一步,将生物质加入高固体厌氧反应器,加入量为高固体厌氧反应器容积的1/30~1/20,反应23±1小时,出料,出料量与加入量一致;

第二步,将出料通过离心设备在12000~15000rpm的转速下离心10~20分钟,离心后为上层的清液层、中间的污泥层以及底层的剩余残渣层;

第三步,将中间的污泥层回流至所述高固体厌氧反应器,并再次在所述高固体厌氧反应器加入生物质,加入量与上一次加料量一致;

第四步,反应23±1小时,出料,出料量与加入量一致;

循环进行第二、三、四步。

2.根据权利要求1所述的一种分离并回流活性污泥的生物质高固体厌氧消化工艺,其特征在于,将生物质加入高固体厌氧反应器的时间为30±5分钟。

3.根据权利要求1或2所述的一种分离并回流活性污泥的生物质高固体厌氧消化工艺,其特征在于,出料及污泥回流的总时间为30±5分钟。

4.根据权利要求1所述的一种分离并回流活性污泥的生物质高固体厌氧消化工艺,其特征在于,所述的生物质为秸秆、能源作物、果蔬垃圾或者餐厨垃圾。

5.根据权利要求1所述的一种分离并回流活性污泥的生物质高固体厌氧消化工艺,其特征在于,所述的高固体厌氧反应器为连续搅拌反应器系统,即CSTR反应器。

6.根据权利要求1或2所述的一种分离并回流活性污泥的生物质高固体厌氧消化工艺,其特征在于,所述的离心设备为最高转速不低于15000rpm的高速离心机。

7.根据权利要求1所述的一种分离并回流活性污泥的生物质高固体厌氧消化工艺,其特征在于,所述第二步中离心后,将上层的清液抽出,底层的剩余 残渣过滤,得到中间的污泥。

8.根据权利要求7所述的一种分离并回流活性污泥的生物质高固体厌氧消化工艺,其特征在于,所述清液抽出后收集作为液肥,所述剩余残渣过滤后干化处理。

9.根据权利要求1所述的一种分离并回流活性污泥的生物质高固体厌氧消化工艺,其特征在于,所述高固体厌氧反应器的出料口接在离心设备的进料口上。

10.根据权利要求1所述的一种分离并回流活性污泥的生物质高固体厌氧消化工艺,其特征在于,在高固体厌氧反应器中加料之前,先对要加的生物质进行预处理,所述预处理指用机械方式将生物质破碎至粒径1cm以下,并搅拌均匀。

说明书 [支持框选翻译]

一种分离并回流活性污泥的生物质高固体厌氧消化工艺

技术领域

本发明属于生物质高固体厌氧消化工艺,具体涉及一种分离并回流活性污泥的生物质高固体厌氧消化工艺。

背景技术

近年来,受化石能源资源不足、化石能源过度消耗引起的严重环境污染、以及石油价格持续高位运行等的影响,作为目前仅次于煤炭、石油和天然气而居世界能源消费第四位的生物质能源的开发与利用受到全世界的普遍关注与高度重视。

厌氧消化技术不仅可以减少废弃物的体积和质量,并且提供可再生能源,是一种可持续发展的废弃物处理技术。采用厌氧处理设备投资少,能耗低、可回收利用沼气能源。厌氧消化技术可以有效去除有机污染物,并从生物质能源中回收可再生能源,具有良好的经济效益和环境效益。近年来,采用厌氧消化技术,从生物质废弃物中生产清洁能源的方向,更加符合中国当前的能源政策的发展需要。因此,利用区域内丰富的生物质资源,生产以沼气为主的可再生清洁燃料,有望缓解和改善对我国本来就不丰富的化石能源的依赖。

CSTR反应器由于操作容易,运行稳定,被广泛应用于高固体厌氧消化工艺领域,但此工艺物料和微生物在反应器内均匀混合,在排放剩余物时,会导致微生物流失。因此该工艺在高负荷、低停留时间运行时,剩余物排出多,微生物排出量也增多,无法实现污泥停留时间(SRT)和微生物停留时间(CRT)的分离。而厌氧微生物生长世代周期长,如此很容易造成污泥大量流失,从而导致反应器的酸化,进而导致厌氧过程失败。

现有研究认为,对于纤维素含量较高的生物质如秸秆、能源作物,水解酸化过程是限速步骤,因此很多研究人员研究生物质的预处理,提高其水解速率。而对于纤维素含量较低的生物质如果蔬垃圾、餐厨垃圾,产甲烷过程是其限速步骤。但从整个厌氧过程分析,产甲烷仍是总体的限速步骤,产甲烷菌的种群密度对产甲烷过程仍是关键的因素。特别是对于经过预处理的高纤维素生物质和低纤维素生物质,如何截留高效活性厌氧微生物,实现CRT与SRT的分离,在缩短SRT的同时延长CRT,实现厌氧消化反应器内活性厌氧微生物量,这对于提高高固体厌氧消化效率和运行有机负荷具有重要意义。

针对这一问题有人通过投加填料等方法,让微生物附着在填料上,实现SRT和CRT的分离,但现有方法还存在着传质效率较低,易堵塞,搅拌困难等问题,因此需要采用更具有实际可操作性强的技术手段来实现CRT和SRT的分离,在延长CRT的同时,缩短SRT和HRT。

发明内容

为了克服上述现有技术的缺点,本发明的目的在于提供一种分离并回流活性污泥的生物质高固体厌氧消化工艺,解决了厌氧消化过程低负荷、水力停留时间(HRT)长、污泥停留时间(SRT)和微生物停留时间(CRT)无法分离等问题,保证生物质高固体厌氧消化工艺的高负荷,高稳定、高效率运行,实现生物质高效能源化利用。

为了解决上述技术问题,本发明采用的技术方案是:

一种分离并回流活性污泥的生物质高固体厌氧消化工艺,包括以下步骤,

第一步,将生物质加入高固体厌氧反应器,加入量为高固体厌氧反应器容积的1/30~1/20,反应23±1小时,出料,出料量与加入量一致;

第二步,将出料通过离心设备在12000~15000rpm的转速下离心10~20分钟,离心后为上层的清液层、中间的污泥层以及底层的剩余残渣层;

第三步,将中间的污泥层回流至所述高固体厌氧反应器,并再次在所述高固体厌氧反应器加入生物质,加入量为上一次加料量一致;

第四步,反应23±1小时,出料,出料量与加入量一致;

循环进行第二、三、四步。

将生物质加入高固体厌氧反应器的时间为30±5分钟。

所述的高固体厌氧反应器为连续搅拌反应器系统,即CSTR反应器,离心设备为最高转速不低于15000rpm的高速离心机。

所述第二步中离心后,将上层的清液抽出,底层的剩余残渣过滤,得到中间的污泥。

所述清液抽出后收集作为液肥,所述剩余残渣过滤后干化处理。

所述高固体厌氧反应器的出料口接在离心设备的进料口上。

在高固体厌氧反应器中加料之前,先对要加的生物质进行预处理,所述预处理指用机械方式将生物质破碎至粒径1cm以下,并搅拌均匀。

本发明与现有技术相比具有以下优点:

1)可以有效减少厌氧消化产物量,并减少剩余物中有机物含量,从而解决厌氧剩余物恶臭和高浓度渗滤液问题;

2)大大提高水解酸化菌种群密度,并优化水解酸化菌群结构,筛选优势菌种,加速水解酸化过程,提高厌氧消化效率,增大有机负荷,缩短水力停留时间;

3)有效截留产甲烷菌,减少产甲烷菌流失,提高产甲烷种群密度,提高产甲烷速率,解决低纤维素生物质高固体厌氧消化易酸化问题,从而保证了厌氧反应器的稳定,为厌氧反应器进一步提高有机负荷打下良好基础;

4)反应后的清液可作为高效液肥,剩余残渣可以经过干化做为建筑材料,提高了废弃物的利用效率。