公布日:2022.05.06

申请日:2019.07.04

分类号:C02F9/04(2006.01)I;C02F103/38(2006.01)N

摘要

本发明涉及一种用于离子膜制备烧碱的高盐有机废水的节能处理方法,该处理方法包括催化氧化等步骤,氧化废水与氧化尾气由氧化塔的氧化塔排料管道排出,热交换后进入气液分离器中进行气液分离,气相由气相排料管道排出,液相送到后续处理步骤处理。本发明所述的处理方法能够有效的节约有机废水处理的能耗。

权利要求书

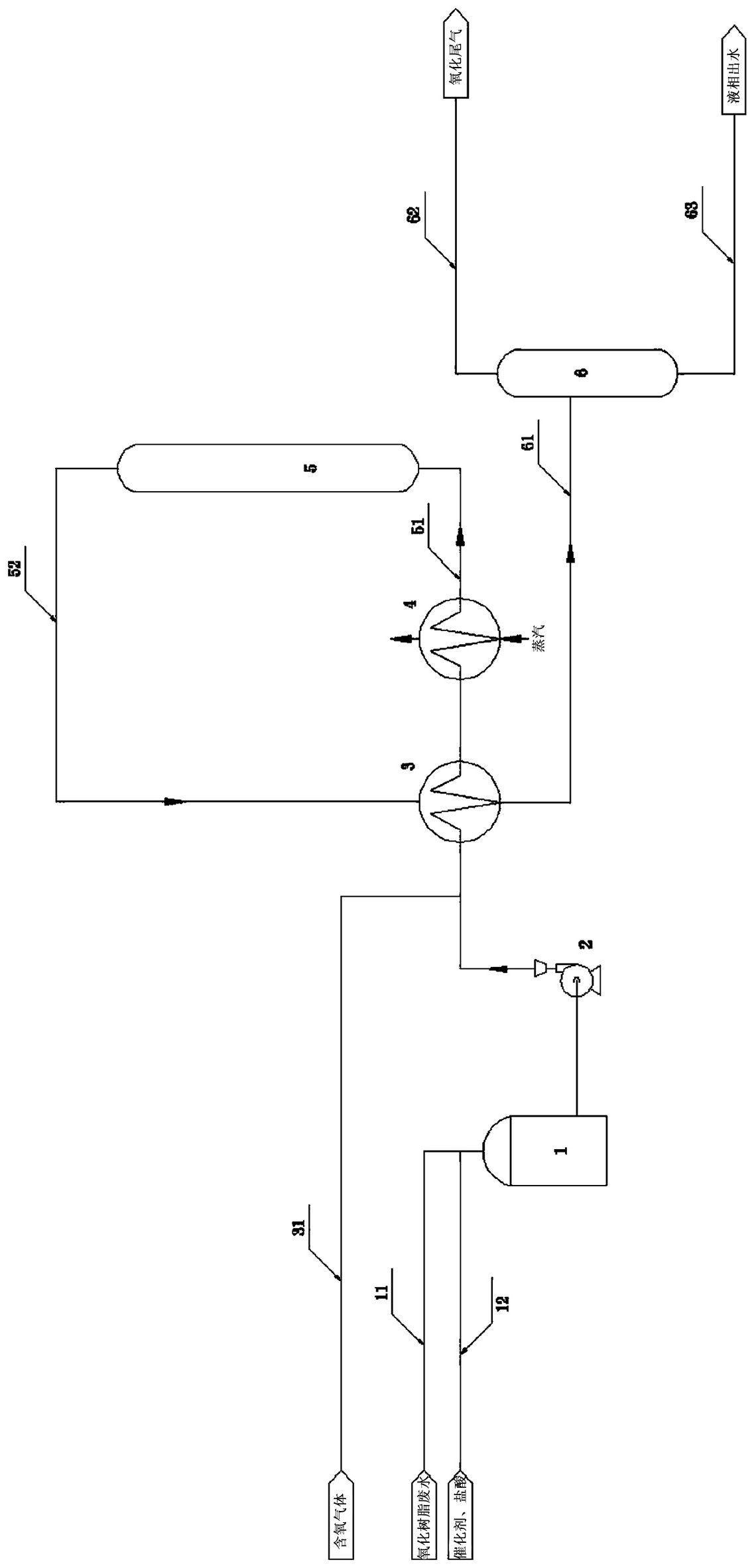

1.一种用于离子膜制备烧碱的高盐有机废水的节能处理方法,其特征在于:该处理方法的步骤包含有:A、催化氧化有机废水与催化剂、含氧气体在氧化塔(5)中进行催化氧化处理,氧化废水与氧化尾气由氧化塔(5)的氧化塔排料管道(52)排出,由换热器(3)热交换后进入气液分离器(6)中进行气液分离,气相由气液分离器(6)的气相排料管道(62)排出,液相经气液分离器(6)的液相排料管道(63)排出,送到后续处理步骤处理。

2.根据权利要求1所述的一种用于离子膜制备烧碱的高盐有机废水的节能处理方法,其特征在于:该处理方法用于处理环氧树脂生产过程中产生的有机废水。

3.根据权利要求2所述的一种用于离子膜制备烧碱的高盐有机废水的节能处理方法,其特征在于:所述的环氧树脂生产过程中产生的有机废水中:氯化钠含量为以重量计5~25%、TOC含量为2000~20000mg/L、pH为8~12。

4.根据权利要求2所述的一种用于离子膜制备烧碱的高盐有机废水的节能处理方法,其特征在于:在步骤A中,所述的催化剂是一种或多种选自铁、镉、钒、镍、铜、锰、钴、镉、钼或铈的金属氧化物或金属盐的催化剂;所述催化剂的用量是以废水重量计0.1~2.0%。

5.根据权利要求1~4中任一条所述的一种用于离子膜制备烧碱的高盐有机废水的节能处理方法,其特征在于:还包括步骤B、回收催化剂将所述液相的pH调节至6~9,然后进行固液分离,得到的固相输送到储罐(1)顶部;得到的水相输送至树脂塔(10)中,除去高价金属离子,树脂塔(10)排出清洁盐水。

6.根据权利要求2所述的一种用于离子膜制备烧碱的高盐有机废水的节能处理方法,其特征在于:在步骤A中,有机废水与含氧气体在温度150~300℃与压力1.0~9.0MPa的条件下进行氧化处理0.5~5h。

7.根据权利要求6所述的一种用于离子膜制备烧碱的高盐有机废水的节能处理方法,其特征在于:在步骤A中,有机废水与含氧气体在温度160~280℃与压力1.2~7.5MPa的条件下进行氧化处理1~4h。

8.根据权利要求7所述的一种用于离子膜制备烧碱的高盐有机废水的节能处理方法,其特征在于:在步骤A中,有机废水与含氧气体在温度180~260℃与压力1.5~5.0MPa的条件下进行氧化处理2~3h。

9.根据权利要求1所述的一种用于离子膜制备烧碱的高盐有机废水的节能处理方法,其特征在于:含氧气体与有机废水一同经换热器(3)与加热器(4)进入到氧化塔(5)中。10.根据权利要求9所述的一种用于离子膜制备烧碱的高盐有机废水的节能处理方法,其特征在于:所述的含氧气体是空气、富氧空气或工业纯氧。

发明内容

本发明的目的是提供一种用于离子膜制备烧碱的高盐有机废水的节能处理方法。

本发明是通过下述技术方案实现的。

本发明涉及一种用于离子膜制备烧碱的高盐有机废水的节能处理方法。

该处理方法的步骤如下:A、催化氧化环氧树脂生产过程中产生的高盐有机废水与催化剂、盐酸分别由管道11与管道12输送到储罐1中,通过调节废水与盐酸流量,将高盐有机废水的pH调节至2~6,然后由高压泵2进行输送调节后的高盐废水,同时含氧气体由管道31输送,与高盐有机废水一同经换热器3与加热器4通过氧化塔进料管道51由氧化塔5底部送到该塔中,高盐有机废水与含氧气体在温度150~300℃与压力1.0~9.0MPa的条件下进行氧化处理0.5~5h;氧化废水与氧化尾气由位于氧化塔5顶部的氧化塔排料管道52排出,由换热器3热交换后经管道61进入气液分离器6中进行气液分离,分离出的气相主要是含CO2和水蒸汽的混合气体,由位于气液分离器6顶部的气相排料管道62排出,分离后的液相经气液分离器6底部的液相排料管道63排出,送到后续处理步骤处理;B、回收催化剂将由气液分离器6底部的液相出水管道63排出的氧化后废水通过调节罐废水进料管道71输送到安装搅拌桨的pH调节罐7中,同时碱液通过调节罐碱液进料管道72输送到pH调节罐7中,将氧化后废水的pH调节至6~9,然后进入污泥脱水机8中进行固液分离,得到的固相由污泥脱水机8下部通过固相排出管道81排出,经催化剂管道12送到储罐1顶部;得到的水相由污泥脱水机8侧方排出,由泵9经管道82输送至树脂塔10中,除去高价金属离子,由位于树脂塔10底部的树脂塔排料管道101排出清洁盐水,它用于离子膜制备烧碱。

根据本发明的一种优选实施方式,在步骤A中,所述的高盐有机废水是氯化钠含量为以重量计5~25%、TOC含量为2000~20000mg/L的pH8~12废水。

根据本发明的另一种优选实施方式,在步骤A中,所述盐酸的浓度是1.0~4.0N。

根据本发明的另一种优选实施方式,在步骤A中,所述的催化剂是一种或多种选自铁、镉、钒、镍、铜、锰、钴、钼或铈的金属氧化物或金属盐的催化剂;所述催化剂的用量是以废水重量计0.1~2.0%。

根据本发明的另一种优选实施方式,在步骤B中,高盐有机废水与含氧气体在温度150~300℃与压力1.0~9.0MPa的条件下进行氧化处理0.5~5h,优选的是在温度160~280℃与压力1.2~7.5MPa的条件下进行氧化处理1~4h,更优选的是在温度180~260℃与压力1.5~5.0MPa的条件下进行氧化处理2~3h。

根据本发明的另一种优选实施方式,在步骤A中,氧化塔5是一种具有空塔结构的氧化反应器。

根据本发明的另一种优选实施方式,在步骤A中,所述的含氧气体是空气、富氧空气或工业纯氧。

根据本发明的另一种优选实施方式,在步骤B中,所述的碱液是碱浓度为2.0‑10.0N的氢氧化钠溶液。

根据本发明的另一种优选实施方式,在步骤B中,所述树脂塔14是一种具有过滤挡板结构的、装填螯合离子交换树脂的树脂塔。

下面将更详细地描述本发明。

本发明涉及一种在环氧树脂生产过程中产生的高盐有机废水的处理方法。

该处理方法的步骤如下:A、催化氧化环氧树脂生产过程中产生的高盐有机废水与催化剂、盐酸分别由管道11与管道12输送到储罐1中,通过调节废水与盐酸流量,将高盐有机废水的pH调节至2~6,然后由高压泵2进行输送调节后的高盐废水,同时含氧气体由管道31输送,与高盐有机废水一同经换热器3与加热器4通过氧化塔进料管道51由氧化塔5底部送到该塔中,高盐有机废水与含氧气体在温度150~300℃与压力1.0~9.0MPa的条件下进行氧化处理0.5~5h;氧化废水与氧化尾气由位于氧化塔5顶部的氧化塔排料管道52排出,由换热器3热交换后经管道61进入气液分离器6中进行气液分离,分离出的含CO2和水蒸汽的混合气体由位于气液分离器6顶部的气相排料管道62排出,分离后的液相经气液分离器6底部的液相排料管道63排出,送到后续处理步骤处理;在本发明中,环氧树脂生产方法具体参见文献CN105131252A、CN105153402A等。

在本发明中,所述的在环氧树脂生产过程中产生的高盐有机废水是氯化钠含量为以重量计5~25%、TOC总有机碳含量为2000~20000mg/L的pH8~12废水。

在本发明中,通过调节高盐有机废水与盐酸流量,将高盐有机废水的pH调节至2~6。如果用于催化氧化的高盐有机废水的pH不在所述范围内,则不利于在催化氧化过程中有效地将含氧气体的氧转化为·OH羟基自由基,于是影响氧化效果。因此,高盐有机废水的pH调节为2~6是非常重要的。本发明使用的盐酸浓度是1.0~4.0N。

根据本发明,所述的催化剂是一种或多种选自铁、镉、钒、镍、铜、锰、钴、钼或铈的金属氧化物或金属盐的催化剂;本发明使用的催化剂是目前市场上销售的产品,例如由苏州斌顺化工有限公司以商品名氯化铜、氯化镍销售的产品;由天津上治商贸有限公司以商品名氯化亚铁、氯化铁销售的产品;由江西百川钒业有限公司以商品名五氧化二钒销售的产品;由湖北鑫润德化工有限公司以商品名氧化钴、氧化亚镍、氧化镉销售的产品;由鱼台县清达精细化工有限公司以商品名硝酸铈、氧化铈销售的产品;由上海球龙化工有限公司以商品名氧化锰、碳酸锰销售的产品;由上海先芯新材料科技有限公司以商品名五氯化钼销售的产品。

在本发明中,所述催化剂的用量是以废水重量计0.1~2.0%。如果所述催化剂的用量低于0.1%,则催化效果不好,达不到本发明高盐有机废水处理要求;如果所述催化剂的用量高于2.0%,则催化剂过量,增加处理成本;因此,所述催化剂的用量为0.1~2.0%是合适的,优选地是0.6~1.6%,更优选地是0.9~1.2%。

在本发明中,高盐有机废水与含氧气体在温度150~300℃与压力1.0~9.0MPa的条件下进行氧化处理0.5~5h。

本发明使用的含氧气体是空气、富氧空气或工业纯氧。

在本发明中,氧化处理的压力与时间在所述的范围内时,如果氧化处理温度低于150℃,则预处理废水被氧化的效果不好;如果氧化处理温度高于300℃,则氧化效果没有明显提高,但能耗过大,不经济;因此,氧化处理温度为150~300℃是合理的,优选地是160~280℃,更优选地是180~260℃。

同样地,氧化处理的温度与时间在所述的范围内时,如果氧化处理压力低于1.0MPa,则高盐废水在所述的温度下会汽化;如果氧化处理压力高于9.0MPa,则对高盐废水的氧化效果影响不大;因此,氧化处理压力为1.0~9.0MPa是合理的,优选地是1.2~7.5MPa,更优选地是1.5~5.0MPa。

氧化处理的温度与压力在所述的范围内时,如果氧化处理时间低于0.5h,则氧化反应不完全;如果氧化处理时间长于5.0h,则TOC去除率基本保持不变;因此,氧化处理时间为0.5~5.0h是合适的,优选地是1.0~4.0h,更优选地是2.0~3.0h。

优选地,预处理废水与含氧气体在温度160~280℃与压力1.2~7.5MPa的条件下进行氧化处理1.0~4.0h。

更优选地,预处理废水与含氧气体在温度180~260℃与压力1.5~5.0MPa的条件下进行氧化处理2.0~3.0h。

在本发明中,所述换热器3的作用是回收氧化后盐水中的热量,利用氧化盐水作为热源加热需要进入氧化系统的高盐有机废水,节约资源;所述加热器4的作用是补充热量,使高盐废水温度达到所需的氧化反应温度,加热器4是采用蒸汽或导热油进行加热的。

本发明使用的换热器3、加热器4都是热交换器,例如由山东易安换热设备有限公司以商品名管壳式换热器、双纹管换热器销售的产品,由新乡市维克换热设备有限公司以商品名板式换热器销售的产品。

在本发明中,所述的氧化塔5是一种具有空塔结构的氧化反应器。本发明使用的氧化塔5是一种目前市场上销售的非标准的压力容器,例如南京华兴压力容器制造有限公司、定州市鼎盛压力容器有限公司等生产销售的产品。

根据本发明,由位于氧化塔5顶部的排料管道52排出的氧化废水和氧化尾气由换热器3热交换后经管道61进入气液分离器6中进行气液分离,由气液分离器6顶部的尾气管道62排出的氧化尾气是含20~80%CO2、0.5~0.8%水分、2.0~5.0%氧气及14.2~75.0%其它气体的混合气体。在本发明中,所述混合气体中的CO2、O2含量是利用由由上海银泽仪器设备有限公司销售的1902奥氏气体分析仪进行分析测定的,水分含量是利用由上海托力仪器仪表有限公司销售的露点仪测定的。

B、回收催化剂将由气液分离器6底部的液相出水管道63排出的氧化后废水通过调节罐废水进料管道71输送到安装搅拌桨的pH调节罐7中,同时碱液通过调节罐碱液进料管道72输送到pH调节罐7中,将氧化后废水的pH调节至6~9,然后进入污泥脱水机8中进行固液分离,得到的固相由污泥脱水机8下部通过固相排出管道81排出,经催化剂管道12送到储罐1顶部;得到的水相由污泥脱水机8侧方排出,由泵9经管道82输送至树脂塔10中,除去高价金属离子,由位于树脂塔10底部的树脂塔排料管道101排出清洁盐水,它用于离子膜制备烧碱。

在本发明中,将氧化废水的pH值调节至6~9的目的是使催化剂形成一种沉淀物,有利于回收。该pH值低于6或高于9都不利于催化剂形成沉淀物,从而影响催化剂的回收效果。因此,将氧化废水的pH值调节至pH6~9是合理的,优选地是pH6.5~7.5。

本发明使用的污泥脱水机8是本领域工程技术人员所熟知的设备,是目前市场上销售的产品,例如由宜兴峰科环保设备有限公司以商品名叠螺污泥脱水机销售的产品、由禹州市东龙化工机械有限公司以商品名高压隔膜压滤机销售的产品。

在本发明中,由污泥脱水机8侧方排出的水相,经树脂塔10去除高价金属离子,用于离子膜制烧碱。根据万华氯碱离子膜制烧碱的精制盐水要求,TOC应小于10mg/L。

在本发明中,在树脂塔10中装填的螯合树脂的主要作用是去除上述水相中存在的高价金属离子,例如钙、镁离子或残留的催化剂金属离子,以满足离子膜制烧碱的工艺要求。所述的螯合树脂是一类能与金属离子形成多配位络合物的交联功能高分子材料,其吸附金属离子的机理是树脂上的功能原子与金属离子发生配位反应,形成类似小分子螯合物的稳定结构,与传统的离子交换树脂相比具有更高的选择性和稳定性。本发明使用的螯合树脂是本领域工程技术人员熟知的、在目前市场上广泛销售的产品,例如由上海开平树脂有限公司以商品名D401螯合树脂销售的产品或由淄博东大化工有限公司以商品名D463螯合树脂销售的产品。

所述的树脂塔14是一种具有过滤挡板结构的、装填螯合离子交换树脂的树脂塔,是本领域工程技术人员熟知的非标准制作的容器,很容易设计和制造,例如由沁阳市华创玻璃钢有限公司、莱芜市兴科设备安装工程有限公司设计和制造。

在本发明中,TOC(总有机碳英文缩写)是以铂作催化剂在温度900℃下使待测定水样氧化燃烧,测定气体中CO2的增量,从而确定水样中总含碳量,以表示待测定水样中有机物总量。由于TOC的测定采用高温燃烧,因此能将待测定水样中的有机物全部氧化,它比BOD或COD更能客观地表示有机物的总量。

本发明的有益效果是:本发明方法具有工艺流程简便,操作简单,自动化程度高,环境友好,可实现环氧树脂生产过程中产生的高盐有机废水的无害化处理和资源化利用。

(发明人:童丽燕)