公布日:2022.05.27

申请日:2022.03.18

分类号:C02F11/14(2019.01)I;C02F11/125(2019.01)I;C02F11/123(2019.01)I;C02F11/15(2019.01)I;C02F11/122(2019.01)I;C02F11/13(2019.01)I

摘要

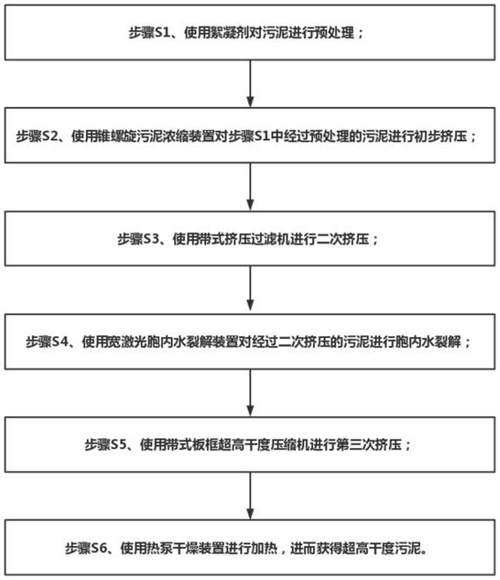

本发明介绍了基于超高干度污泥挤压装置的一体化脱水工艺,其包括如下步骤:步骤S1、使用絮凝剂对污泥进行预处理;步骤S2、使用锥螺旋污泥浓缩装置对步骤S1中经过预处理的污泥进行初步挤压;步骤S3、使用带式挤压过滤机进行二次挤压;步骤S4、使用宽激光胞内水裂解装置对经过二次挤压的污泥进行胞内水裂解;步骤S5、使用带式板框超高干度压缩机进行第三次挤压;步骤S6、使用热泵干燥装置进行加热,进而获得超高干度污泥。本申请设计了步骤S1‑S6,并通过使用絮凝剂、锥螺旋污泥浓缩装置、带式挤压过滤机、宽激光胞内水裂解装置、带式板框超高干度压缩机和热泵干燥装置,使原有的污泥干度可以降到20%以下,达到超高干度的技术效果。

权利要求书

1.基于超高干度污泥挤压装置的一体化脱水工艺,其特征在于,其包括如下步骤:步骤S1、使用絮凝剂对污泥进行预处理;步骤S2、使用锥螺旋污泥浓缩装置(1)对步骤S1中经过预处理的污泥进行初步挤压;步骤S3、使用带式挤压过滤机(2)进行二次挤压;步骤S4、使用宽激光胞内水裂解装置(26)对经过二次挤压的污泥进行胞内水裂解;步骤S5、使用带式板框超高干度压缩机(3)进行第三次挤压;步骤S6、使用热泵干燥装置(27)进行加热,进而获得超高干度污泥。

2.根据权利要求1所述的基于超高干度污泥挤压装置的一体化脱水工艺,其特征在于,所述步骤S5中使用的带式板框超高干度压缩机(3)包括进料架组件(4)、出料架(5)、挤压装置(6)、上滤带(7)和下滤带(8);所述进料架组件(4)通过上滤带(7)和下滤带(8)与挤压装置(6)连接;所述出料架(5)通过上滤带(7)和下滤带(8)与挤压装置(6)连接;所述挤压装置(6)包括挤压外部框架(9)、主支撑架(10)、挤压动力泵(11),压板组件(12)以及辊轮挤压组件(13);所述主支撑架(10)、挤压动力泵(11),压板组件(12)均位于挤压外部框架(9)内部;所述辊轮挤压组件(13)位于压板组件(12)中间;所述挤压动力泵(11)固定在主支撑架(9)中,其拉杆与压板组件(12)相连。

3.根据权利要求1所述的基于超高干度污泥挤压装置的一体化脱水工艺,其特征在于,所述步骤S2中使用的锥螺旋污泥浓缩装置(1)包括圆台外壳(14)、第四转动电机(15)和丝杆(16);所述圆台外壳(14)中空,两端不设置顶盖;所述丝杆(16)位于圆台外壳(14)内;所述第四转动电机(15)与丝杆(16)通过传动组件连接;所述丝杆(16)上设置有连续的螺纹片(17),所述螺纹片(17)的螺距逐渐变小。

4.根据权利要求1所述的基于超高干度污泥挤压装置的一体化脱水工艺,其特征在于,所述步骤S3中使用的带式挤压过滤机(2)包括两条带式挤压滤带和滤带传送装置,所述滤带传送装置包括第三转动电机(18)和传动转轴,所述两条带式挤压滤带共用部分传动转轴。

5.根据权利要求2所述的基于超高干度污泥挤压装置的一体化脱水工艺,其特征在于,所述压板组件(12)包括多个压板,所述相连压板之间通过传动轴(19)连接;所述传动轴(19)由两根连接杆通过转动螺栓交叉连接形成,所述传动轴(19)一端与压板侧面通过转动螺栓连接;所述传动轴(19)另一端与相连的另一块压板侧面相连;所述压板底部两侧分别设置半圆形辊轮缺口。

6.根据权利要求2所述的基于超高干度污泥挤压装置的一体化脱水工艺,其特征在于,所述辊轮挤压组件(13)包括上辊轮挤压组件和下辊轮挤压组件(20);所述上辊轮挤压组件包括凸圆台挤压件和两块上连接板,所述两块上连接板底部与凸圆台挤压件转动连接,顶部分别与相邻的压板顶部转动连接;所述下辊轮挤压组件(20)包括辊轮和两块下连接板,所述两块下连接板顶部与辊轮转动连接;底部分别与相邻的压板底部转动连接。

7.根据权利要求2所述的基于超高干度污泥挤压装置的一体化脱水工艺,其特征在于,所述进料架组件(4)包括进料架框架(21),第一转动电机(22)、第一转动滚轮(23)、第二转动电机(24)和第二转动滚轮(25);所述第一转动电机(22)和第一转动滚轮(23)传动连接;所述第二转动电机(24)和第二转动滚轮(25)传动连接;所述进料架框架(21)包括上下两层,所述上层框架宽度小于下层框架宽度,所述第一转动电机(22)位于上层框架中,所述第二转动电机(24)位于下层框架中。

8.根据权利要求2所述的基于超高干度污泥挤压装置的一体化脱水工艺,其特征在于,所述出料架(5)包括上下两层,所述上层框架宽度小于下层框架;所述进料架组件(4)和出料架(5)中还设置有滤带辅助滚轮。

9.根据权利要求2所述的基于超高干度污泥挤压装置的一体化脱水工艺,其特征在于,所述上滤带(7)的底部以S形穿过压板组件(12)中的各压板之间的间隙;所述下滤带(8)的顶部以S形穿过压板组件(12)中的各压板之间的间隙。

10.根据权利要求1所述的基于超高干度污泥挤压装置的一体化脱水工艺,其特征在于,所述步骤S1中,使用絮凝剂对污泥进行预处理时还包括使用宽激光胞内水裂解装置(26)进行胞内水的首次裂解;所述步骤S4中,胞内水裂解方法还包括等离子裂解工艺。

发明内容

为解决上述问题,以求设计一种污泥挤压工艺,能够在消耗较少能源的情况下,实现污泥的连续脱水,并在压板挤压之前进一步挤压污泥,最终实现污泥脱水和能耗的平衡的同时,获得污泥干度小于20%的超高干度效果。

为达到上述效果,本发明设计了基于超高干度污泥挤压装置的一体化脱水工艺。

基于超高干度污泥挤压装置的一体化脱水工艺,其特征在于,其包括如下步骤:

步骤S1、使用絮凝剂对污泥进行预处理;

步骤S2、使用锥螺旋污泥浓缩装置对步骤S1中经过预处理的污泥进行初步挤压;

步骤S3、使用带式挤压过滤机进行二次挤压;

步骤S4、使用宽激光胞内水裂解装置对经过二次挤压的污泥进行胞内水裂解;

步骤S5、使用带式板框超高干度压缩机进行第三次挤压;

步骤S6、使用热泵干燥装置进行加热,进而获得超高干度污泥。

优选地,所述步骤S5中使用的带式板框超高干度压缩机包括:包括进料架组件、出料架、挤压装置、上滤带和下滤带;

所述进料架组件通过上滤带和下滤带与挤压装置连接;

所述出料架通过上滤带和下滤带与挤压装置连接;

所述挤压装置包括挤压外部框架、主支撑架、挤压动力泵,压板组件以及辊轮挤压组件;

所述主支撑架、挤压动力泵,压板组件均位于挤压外部框架内部;

所述辊轮挤压组件位于压板组件中间;

所述挤压动力泵固定在主支撑架中,其拉杆与压板组件相连。

优选地,所述步骤S2中使用的锥螺旋污泥浓缩装置包括圆台外壳、第四转动电机和丝杆;

所述圆台外壳中空,两端不设置顶盖;

所述丝杆位于圆台外壳内;

所述第四转动电机与丝杆通过传动组件连接;

所述丝杆上设置有连续的螺纹片,所述螺纹片的螺距逐渐变小。

优选地,所述步骤S3中使用的带式挤压过滤机包括两条带式挤压滤带和滤带传送装置,所述滤带传送装置包括第三转动电机和传动转轴,所述两条带式挤压滤带共用部分传动转轴。

优选地,所述压板组件包括多个压板,所述相连压板之间通过传动轴连接;

所述传动轴由两根连接杆通过转动螺栓交叉连接形成,

所述传动轴一端与压板侧面通过转动螺栓连接;所述传动轴另一端与相连的另一块压板侧面相连;所述压板底部两侧分别设置半圆形辊轮缺口。

优选地,所述辊轮挤压组件包括上辊轮挤压组件和下辊轮挤压组件;

所述上辊轮挤压组件包括凸圆台挤压件和两块上连接板,所述两块上连接板底部与凸圆台挤压件转动连接,顶部分别与相邻的压板顶部转动连接;

所述下辊轮挤压组件包括辊轮和两块下连接板,所述两块下连接板顶部与辊轮转动连接;底部分别与相邻的压板底部转动连接。

优选地,所述进料架组件包括进料架框架,第一转动电机、第一转动滚轮、第二转动电机和第二转动滚轮;

所述第一转动电机和第一转动滚轮传动连接;

所述第二转动电机和第二转动滚轮传动连接;

所述进料架框架包括上下两层,所述上层框架宽度小于下层框架宽度,所述第一转动电机位于上层框架中,所述第二转动电机位于下层框架中。

优选地,所述出料架包括上下两层,所述上层框架宽度小于下层框架;所述进料架组件和出料架中还设置有滤带辅助滚轮。

优选地,所述上滤带的底部以S形穿过压板组件中的各压板之间的间隙;所述下滤带的顶部以S形穿过压板组件中的各压板之间的间隙。

优选地,所述步骤S1中,使用絮凝剂对污泥进行预处理时还包括使用宽激光胞内水裂解装置进行胞内水的首次裂解;所述步骤S4中,胞内水裂解方法还包括等离子裂解工艺。

本申请的优点和效果如下:

1、本申请设计了由一种基于超高干度污泥挤压装置的一体化脱水工艺,设计了步骤S1、使用絮凝剂对污泥进行预处理;步骤S2、使用锥螺旋污泥浓缩装置对步骤S1中经过预处理的污泥进行初步挤压;步骤S3、使用带式挤压过滤机进行二次挤压;步骤S4、使用宽激光胞内水裂解装置对经过二次挤压的污泥进行胞内水裂解;步骤S5、使用带式板框超高干度压缩机进行第三次挤压;步骤S6、使用热泵干燥装置进行加热,进而获得超高干度污泥;本申请通过设计了步骤S1-S6,使原有的污泥干度可以降到20%以下,能够直接用作协同掺混燃烧。

2、本申请使用热泵干燥装置对从压板中流出的污泥进行最后的干燥处理,能够实现污泥的干度由45%降低到20%以下。

3、本申请通过设计辊轮挤压组件,所述辊轮挤压组件包括辊轮和V型刮板,本申请使用V型刮板对压板顶部进行挤压,进而实现污泥在带式板框超高干度压缩机的连续脱水。

4、本申请通过设计上滤带和下滤带,并通过上滤带和下滤带包裹污泥进行挤压,在节约能源的同时,实现污泥的高干度脱水,最后从出料架出口处将污泥排除,从而避免污泥污染压板而导致人工清洁压板的情况出现。

5、本申请使用了在带式板框超高干度压榨机之前设置了变螺距阶梯式的污泥浓缩装置,通过逐渐减小的螺距,实现首次压力递进式挤压,能够在压板挤压之前降低4-5%的污泥干度。

6、本申请使用了在带辊轮的带式板框高干度压榨机之前,变螺距阶梯式的污泥浓缩装置后,还设置了带式挤压过滤机实现二次挤压,能够降低污泥的干度。

7、本申请使用了在带式挤压过滤机和带辊轮的带式板框高干度压榨机之间还设置有胞内水裂解装置,可以实现胞内水的进一步的裂解和排出,进一步降低污泥的干度。

上述说明仅是本申请技术方案的概述,为了能够更清楚了解本申请的技术手段,从而可依照说明书的内容予以实施,并且为了让本申请的上述和其他目的、特征和优点能够更明显易懂,以下以本申请的较佳实施例并配合附图详细说明如后。

(发明人:刘鑫培;芮晓光;杨传华;朱海明)