公布日:2022.06.03

申请日:2022.05.09

分类号:C02F9/14(2006.01)I;C02F101/12(2006.01)N;C02F101/16(2006.01)N;C02F101/20(2006.01)N;C02F101/30(2006.01)N;C02F103/10(2006.01)N;C02F103/32

(2006.01)N

摘要

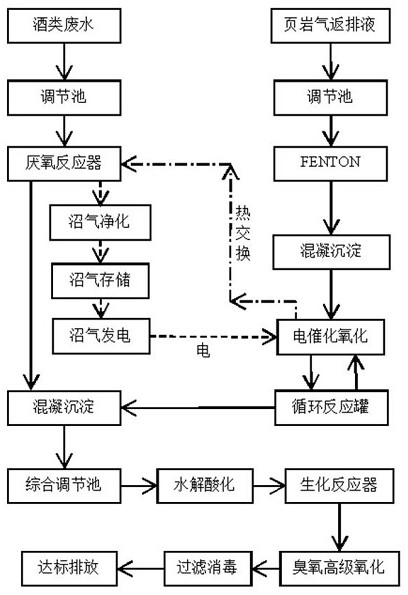

本发明涉及污水处理技术领域,具体涉及一种酿酒废水与页岩气开采返排液的协同处理工艺。本发明提供的工艺包括:对酿造废水进行厌氧反应,将其中的有机污染物转化为沼气,进而净化发电;利用沼气所产生的电能对页岩气开采返排液进行电催化氧化处理,所产生的热能通过热交换加热酿酒废水;经厌氧反应处理后的酿酒废水与电催化氧化处理后的页岩气开采返排液合并,经调质调量后进行生化、高级氧化的二级处理,达到排放标准。通过上述协同处理工艺,提高了沼气的生产效率及利用率,又降低了页岩气开采返排液的处理成本及能耗,达到了真正的协同处理的目的。

权利要求书

1.一种酿酒废水与页岩气开采返排液的协同处理工艺,其特征在于,包括:对酿造废水进行厌氧反应,将其中的有机污染物转化为沼气,进而净化发电;利用沼气所产生的电能对页岩气开采返排液进行电催化氧化处理,所产生的热能通过热交换加热酿酒废水;经厌氧反应处理后的酿酒废水与电催化氧化处理后的页岩气开采返排液合并,经调质调量后进行生化、高级氧化的二级处理,达到排放标准。

2.根据权利要求1所述的协同处理工艺,其特征在于,所述厌氧反应中,控制容积负荷为5-30kgCOD/m3,反应温度为35±2℃或55±2℃。

3.根据权利要求2所述的协同处理工艺,其特征在于,所述厌氧反应中,所产生的沼气的产气量为0.34-0.64m3/(kgCOD),所得沼气经过净化脱水脱硫后的发电量为1.2-2.4kWh/m3。

4.根据权利要求3所述的协同处理工艺,其特征在于,所述厌氧反应采用的厌氧反应器选自IC、UASB、EGSB、EC或CSTR中的一种或多种串联。

5.根据权利要求1-4任一项所述的协同处理工艺,其特征在于,所述电催化氧化处理中,采用循环氧化方式强化氧化效果;其中,循环的停留时间为1-6h,循环比为2-5倍。

6.根据权利要求5所述的协同处理工艺,其特征在于,所述电催化氧化处理中,投加氧化剂;所述氧化剂选自双氧水、臭氧、次氯酸钠、二氧化氯或高锰酸钾;其添加比例为50-1000mg/L。

7.根据权利要求6所述的协同处理工艺,其特征在于,所述电催化氧化处理使用的电极板上涂覆贵金属氧化物;所述贵金属选自钌、铱、铂、锰或羟基氧化铁。

8.根据权利要求7所述的协同处理工艺,其特征在于,在所述电催化氧化处理前,先对废水进行FENTON预处理及混凝沉淀处理。

9.根据权利要求8所述的协同处理工艺,其特征在于,所述厌氧反应处理后的酿酒废水与所述电催化氧化处理后的页岩气开采返排液经混凝沉淀、水解酸化反应、生化反应处理、臭氧高级氧化处理,达到排放标准。10.根据权利要求9所述的协同处理工艺,其特征在于,包括:(1)酿酒废水经调节后进入厌氧反应器,处理后废水进入混凝沉淀池,同时所产生的沼气经过净化发电,将电能输送至页岩气开采返排液的电催化氧化反应器中;(2)页岩气开采返排液经调节池调节后依次进行FENTON预处理、混凝沉淀及电催化氧化处理;所述电催化氧化为循环氧化;其中,所述电催化氧化所产生的热能用于加热厌氧反应器中的酿酒废水;所述电催化氧化处理后的废水进入所述混凝沉淀池;(3)所述混凝沉淀池中,处理后的酿酒废水与页岩气开采返排液混凝沉淀,经调节池调节后进行水解酸化、生化反应、臭氧高级氧化、过滤消毒处理后,达到排放标准。

发明内容

针对上述沼气利用率提高及页岩气开采返排液处理中存在的成本能耗过高的问题,本发明提出一种酿酒废水与页岩气开采返排液的协同处理工艺。该协同处理工艺巧妙的应用了酿酒废水中潜藏的能量,将其合理利用,变为用于处理岩气开采返排液的电催化氧化的电能;同时将电催化氧化过程中产生的热能又用于加热酿造废水,使得酿酒废水及页岩气开采返排液的处理成本大大降低,达到了真正的协同处理的目的。

本发明提供的酿酒废水与页岩气开采返排液的协同处理工艺,包括:对酿造废水进行厌氧反应,将其中的有机污染物转化为沼气,进而净化发电;利用沼气所产生的电能对页岩气开采返排液进行电催化氧化处理,所产生的热能通过热交换加热酿酒废水;经厌氧反应处理后的酿酒废水与电催化氧化处理后的页岩气开采返排液合并,经调质调量后进行生化、高级氧化的二级处理,达到排放标准。

本发明研究发现,页岩气开采返排液含盐量高,里面含有大量难降解有机物,利用电催化氧化处理页岩气开采返排液,可在降低污染物浓度的同时提高污水的可生化性能;将沼气产生的电能用于页岩气开采返排液的电催化氧化处理中,提高了沼气的利用率,同时也大大降低了页岩气开采返排液的处理能耗及成本;而电催化氧化处理过程中所产生大量的热能,可通过热交换加热酿酒废水,使得酿酒废水的厌氧反应温度控制在最适宜的温度,保障了沼气的生产效率。

综上,通过上述协同处理工艺,提高了沼气的生产效率及利用率,又降低了页岩气开采返排液的处理成本及能耗,达到了真正的协同处理的目的。

进一步地,所述厌氧反应中,控制容积负荷为5-30kgCOD/m3,反应温度为35±2℃或55±2℃;其中35±2℃温区属于低温厌氧的高效区,55±2℃温区属于中温厌氧的高效区。研究表明,通过控制厌氧反应的反应条件,可以在保证废水处理效果的同时,最大程度提高沼气的产率及生产效率,沼气的产气量0.34-0.64m3/(kgCOD),进而以保证电催化氧化处理的大规模用电需求,进而保证页岩气开采返排液的处理效果,所产生的沼气经过净化脱水脱硫后发电,发电量达到1.2-2.4kWh/m3。

其中,所述厌氧反应采用的厌氧反应器选自IC、UASB、EGSB、EC或CSTR中的一种或多种串联。

进一步地,所述电催化氧化处理中,通过循环氧化的方式来强化氧化效果;其中,循环的停留时间为1-6h,循环比为2-5倍。

进一步地,所述电催化氧化处理中需投加氧化剂;所述氧化剂选自双氧水、臭氧、次氯酸钠、二氧化氯或高锰酸钾;其添加比例为50-1000mg/L。所述电催化氧化处理使用的电极板上涂覆贵金属氧化物;所述贵金属选自钌、铱、铂、锰或羟基氧化铁。

进一步地,在所述电催化氧化处理前,先对废水进行FENTON预处理,以去除其中的胶体和部分有机污染物;继续进行混凝沉淀处理,将悬浮物及胶体进行进一步去除,有利于提高电催化氧化效果。

进一步地,所述厌氧反应处理后的酿酒废水与所述电催化氧化处理后的页岩气开采返排液经混凝沉淀进一步去除悬浮物和胶体,再经调解后进行水解酸化反应提高其可生化性,并去除部分有机污染物,水解酸化的水力停留时间为12-36h。

经水解酸化的废水进一步进行生化反应处理,生化反应采用好氧缺氧结合的工艺,进一步去除目标污染物;生化反应器可采用AO类,SBR类,氧化沟类,MBR或MBBR等工艺,也可以多种工艺组合,生化反应器水力停留时间为18-48h。

经生化反应处理后的废水最后进行臭氧高级氧化处理,进一步去除有机污染物,色度及部分其他污染物,臭氧高级氧化出水经过过滤消毒达到要求的标准排放出系统。

本发明所述的协同处理工艺适用于各种酒类废水与各类页岩气开采返排液的协同处理;其中酿酒废水的水质指标一般控制在COD为10000-80000mg/L,BOD为5000-50000mg/L,氨氮为100-1000mg/L,TN为200-2000mg/L,总磷为100-800mg/L,SS为200-1000mg/L;页岩气开采返排液的水质指标控制在COD为1000-10000mg/L,BOD为500-3000mg/L,氨氮为50-500mg/L,TN为60-600mg/L,总磷为10-80mg/L,SS为500-2000mg/L,氯离子浓度≤50000mg/L。

同时,本发明所述的协同处理工艺对酒类废水的预处理设计处理规模的要求为50-1000m3/d,对页岩气开采返排液的预处理设计处理规模为30-500m3/d。

作为本发明的具体实施方式之一,所述协同处理工艺,包括如下步骤:(1)酿酒废水经调节后进入厌氧反应器,处理后废水进入混凝沉淀池,同时所产生的沼气经过净化发电,将电能输送至页岩气开采返排液的电催化氧化反应器中;(2)页岩气开采返排液经调节池调节后依次进行FENTON预处理、混凝沉淀及电催化氧化处理;所述电催化氧化为循环氧化;其中,所述电催化氧化所产生的热能用于加热厌氧反应器中的酿酒废水;所述电催化氧化处理后的废水进入所述混凝沉淀池;(3)所述混凝沉淀池中,处理后的酿酒废水与页岩气开采返排液混凝沉淀,经调节池调节后进行水解酸化、生化反应、臭氧高级氧化、过滤消毒处理后,达到排放标准。

本发明的有益效果如下:本发明将酿造污水与页岩气开采返排液协同处理,利用厌氧反应器将高浓度酿造废水中的有机物转化为沼气,然后将沼气进行净化发电,实现了有机污染物往电能的转变;同时,利用电催化氧化处理页岩气开采返排液,可在降低污染物浓度的同时提高污水的可生化性能;将沼气产生的电能用于页岩气开采返排液的电催化氧化处理中,提高了沼气的利用率,同时也大大降低了页岩气开采返排液的处理能耗及成本;而电催化氧化处理过程中所产生大量的热能,可通过热交换加热酿酒废水,使得酿酒废水的厌氧反应温度控制在最适宜的温度,保障了沼气的生产效率

本发明所述的协同处理工艺流程巧妙的应用了酿酒废水中潜藏的能量,将其合理利用,变为电催化氧化的电能;同时电催化氧化过程中产生的热能又加热酿造废水,使得处理处理成本大大降低,达到了真正的协同处理的目的。

(发明人:陈凯华;迟金宝;潘建通;黄文涛;张雷;杨平;李京;李金凤;门坤阔;万迪)