挠性印制电路板(PCB)生产过程中会产生大量含铜、钯、铅、锡、氟的络合物废水,若直接采用化学沉淀法进行处理,出水水质很难达标,严重污染环境。特别是铜污染会引起生态系统失调,严重威胁生态系统稳定和人类安全〔1, 2〕。

此类废水含有多种络合剂,处理难度较大,国内外学者对其处理方法进行了大量研究。研究较多的有电解法、吸附法、凝聚法和离子交换法,应用较多的是螯合树脂离子交换法,该方法适于处理含铜高的废水,并可回收铜及回用部分处理水,但存在投资较大、管理较复杂、出水残余铜不够稳定的缺点。对于低铜及重金属络合剂废水的治理目前仍处于研究阶段,其中氧化-凝聚法、还原-凝聚法和凝聚共沉法治理含络合剂的铜废水已引起人们重视,但对多种络合剂共存的含铜及重金属废水,目前国内还没有处理方法报道,国外只有美国采用重金属沉淀剂三巯三嗪三钠盐(TMT)处理该混合废水,效果非常理想,但该沉淀剂价格较高,国内不易购得。笔者采用还原-凝聚共沉法处理多种络合剂共存的含铜、钯、铅、锡、氟废水,以铜为控制目标获得良好的处理效果,为该类废水提供一种经济有效的处理工艺。

1 废水水质

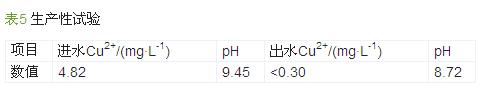

实验所用废水来自挠性印制电路板厂电镀工段,分为3类废水,其水质情况及相关排放标准如表 1所示。

对1类废水和3类废水进行化学沉淀实验,发现 pH在8~11时3类废水出水残铜在3 mg/L以上,1 类废水出水残铜在0.5 mg/L以上。这是由于1类、3类废水含有多种络合剂,而络合剂一般含有几个不同比例的官能团(如氨基、羟基、羧基等),在碱性溶液中均能与铜及重金属离子形成络合物,阻碍了铜及重金属形成氢氧化物沉淀,导致铜及重金属残留在溶液中。

2 处理方法选择

在挠性PCB生产过程中,经过去油、粗化、解胶、化学沉铜、电镀铜、铜酸性清洗、预浸、镀铅/锡、碱性清洗及电解等工序时,漂洗排放的电镀废水含有多种络合剂,会形成络合常数更大的混合配体络合物。因此处理该类混合废水要比处理含单一络合剂的废水困难得多。

根据资料报道〔3〕,在含有多种络合剂的混合废水中,络合剂有各自的特性:有的络合剂对某种重金属离子的络合能力特别强,有的络合剂含量高达几百mg/L也不影响重金属离子达标排放,有的络合剂在酸性条件下的络合能力比碱性条件下的弱得多。因此,处理该类废水必须全部了解其络合剂与Cu2+、Pd2+、Pb2+、Sn2+、F-的络合特性,方能顺利处理。

在该类混合废水中,三乙醇胺、乙醇胺、DDTC、EDTA是最有影响的络合剂,这4种络合剂对铜和重金属的络合能力最强;酒石酸钾钠、柠檬酸、葡糖酸在废水中的质量浓度分别低于150、100、600 mg/L时,对金属离子的处理无明显影响〔3〕;聚乙二醇为80 mg/L、OP为40 mg/L时对最终的处理效果影响并不显著。碱性条件下,铜和重金属离子与含有氨基、羟基、羧基等官能团的络合剂形成络合离子的稳定性明显增加,但在酸性条件下,铜及重金属的络合态不稳定,易离解为Cu2+、重金属离子和络合剂,这时加入还原剂硫酸亚铁可将Cu2+及其他重金属离子还原为Cu+与一价重金属离子(Cu+和其他一价重金属离子在碱性条件下生成Cu2O〔4〕及M2O沉淀,不易与废水中的络合剂络合)。同时利用Fe(OH)3凝聚作用吸附Fe(OH)2、M(OH)2、Cu2O、M2O,通过网捕共沉作用达到去除铜及其他重金属的目的。

拟采用还原—凝聚共沉法处理加入表 1中的2类废水(该废水先经化学沉淀法处理,pH为9.25、 Cu2+为4.96 mg/L),还原剂采用工业级硫酸亚铁,絮凝剂选用聚丙烯酰胺〔5〕。只需严格控制先酸化后碱化(pH在8~9)的工艺条件,且酸化时快搅,碱化时慢搅,静置反应一段时间即可共沉除铜及其他重金属。由于重金属的氢氧化物沉淀颗粒极细,脱水性能也较差,为促进固液分离可投加聚丙烯酰胺。该方法可使出水残铜较快达标,且经济有效。

3 实验结果与讨论

3.1 pH的确定

向废水中加入FeSO4·7H2O,使废水中的Fe2+为320 mg/L,控制终点pH在8.8左右,快搅1 min,搅拌速度为120~140 r/min,然后静置酸化15 min,考察反应pH对Cu2+去除效果的影响,如表2所示。

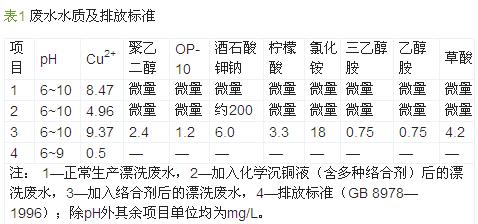

在Fe2+质量浓度为320 mg/L、快搅1 min、酸化15 min条件下,控制反应pH在5.0左右,考察终点pH对Cu2+去除效果的影响,如表 3所示。

实验结果表明:控制反应pH为2.5~6.0、终点pH为8~9,是处理该废水的最佳酸化、碱化条件。

3.2 搅拌速度和反应时间的选择

在投加两种或两种以上的试剂时,当前面试剂快搅完毕后,紧接着搅拌第二、第三种试剂,间隔时间可取0.5~1 min,所有试剂加完后再同时进行一次慢搅,切忌慢后再快。试验表明酸化时快搅速度取120~140 r/min,快搅时间取1 min,碱化时慢搅速度取30~40 r/min,慢搅时间取15 min为宜。

而处理络合废水的重要条件在于控制酸性条件使络合物充分离解,因此酸化反应时间对除铜效果有一定影响。控制反应pH在4.95~4.97,终点pH在8.82~8.86,Fe2+为320 mg/L,考察酸化时间对除铜效果的影响。当反应时间分别为5、10、15、20时,出水中残余Cu2+均<0.20 mg/L,选择15 min为宜。

3.3 硫酸亚铁投加量确定

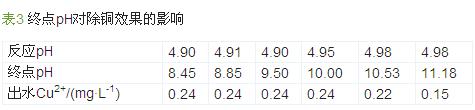

分别取6组2类废水,体积均为500 mL,滴加盐酸进行酸化处理,快搅1 min(速度120~140 r/min),控制反应pH约为5.0,静置15 min,投加硫酸亚铁,搅拌均匀后再加入质量分数为2%氢氧化钠溶液,调终点pH为8.8左右,考察硫酸亚铁投加量对除铜效果的影响,结果见图 1。

图 1 Fe2+投加量对除铜效果的影响

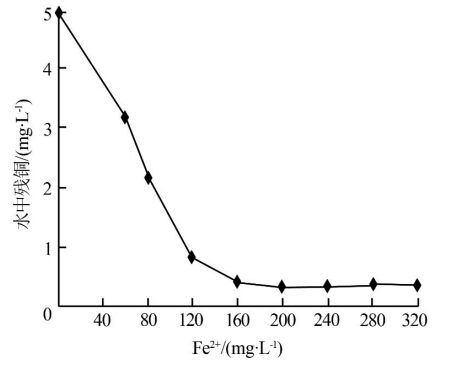

由图1看出,硫酸亚铁投加量为160 mg/L就可使出水Cu2+降到0.5 mg/L以下〔6〕。为验证工艺可靠性进行了最佳条件稳定试验(结果见表 4)和生产性试验(处理量17 m3,沉降时间18 h,结果见表 5),均获得稳定良好的除铜效果。

3.4 絮凝剂用量的确定

由于铜及重金属的氢氧化物沉淀颗粒非常细,沉淀时间要经过15~20 h,脱水性能也差。为促进凝聚,完成固液分离,考虑投加聚丙烯酰胺(PAM)。PAM可以采用阴离子型,亦可采用阳离子型〔7〕。至于投加PAM溶液的浓度,需考虑两个方面:一是力求获得较高的絮凝效果,二是要在生产中切实可行。根据絮凝理论,当投加量相同时,投加液的浓度越低,絮凝效果就越好。这是因为投加浓度越低,PAM的活性基团与水中粒子的接触与结合就越强,越均匀,这样一来能使水中粒子都进入架桥作用范围内。若投加液的浓度过高,短时间内会出现局部浓度过高,部分微粒占有过多的活性基团,使架桥作用难以发生〔8〕。所以投加PAM时应选择低浓度溶液。在反应pH为5.0、Fe2+为160 mg/L,酸化时快搅1 min(120~140 r/min),慢搅10~15 min(30~40 r/min),静置15 min条件下,考察 PAM投加量对出水水质的影响,见表6。

由表6可知,PAM用量为2~10 mg/L、沉淀1 h内,测得出水中的Cu2+几乎稳定在同一水平,且得到的矾花十分粗大、结实、易沉,因而PAM适宜投加量定为2 mg/L。

4 结论

(1)采用还原—凝聚共沉法处理Cu2+<5 mg/L的含铜及其他重金属的络合废水时,出水残铜稳定达到排放标准要求。该方法处理效果较理想,技术可行、操作简单、处理成本较低(试剂和动力费在4.0~5.0元/m3),已处理络合电镀混合废水上千余m3。

(2)聚丙烯酰胺应分步投加,避免一次性投加造成局部浓度过高。投加聚丙烯酰胺时应适度搅拌、迅速混合,其效果更好,但应避免强机械和泵的搅拌。具体参见http://www.dowater.com更多相关技术文档。

(3)还原—凝聚共沉法产生的污泥量较大,没有回收利用价值,需妥善处置,防止二次污染发生。