申请日2017.06.16

公开(公告)日2017.08.29

IPC分类号C02F11/10; C10B53/00

摘要

本发明涉及含油污泥无氧热解及节能降耗、除臭技术领域,特别涉及一种含油污泥自供热无氧热解设备及其热解方法,包括用于输入含油湿污泥和油渣的混料输送机,混料输送机的出口连接有回转式热解炉,回转式热解炉其中一个出口连接有直燃焚烧炉,回转式热解炉另一个出口连接密封缓冲仓,密封缓冲仓的出口依次连接有旋转卸料器和文丘里输送器,文丘里输送器的出口连接有布袋除尘器,布袋除尘器下方连接有第一旋转卸料器和第二旋转卸料器,本发明中回转式热解炉中含油湿污泥无氧热解需要的高温烟气,是含油湿污泥自身蒸发的油气在直燃焚烧炉炉膛中焚烧后产生的,自供自给,无需燃料补给,节能。

摘要附图

权利要求书

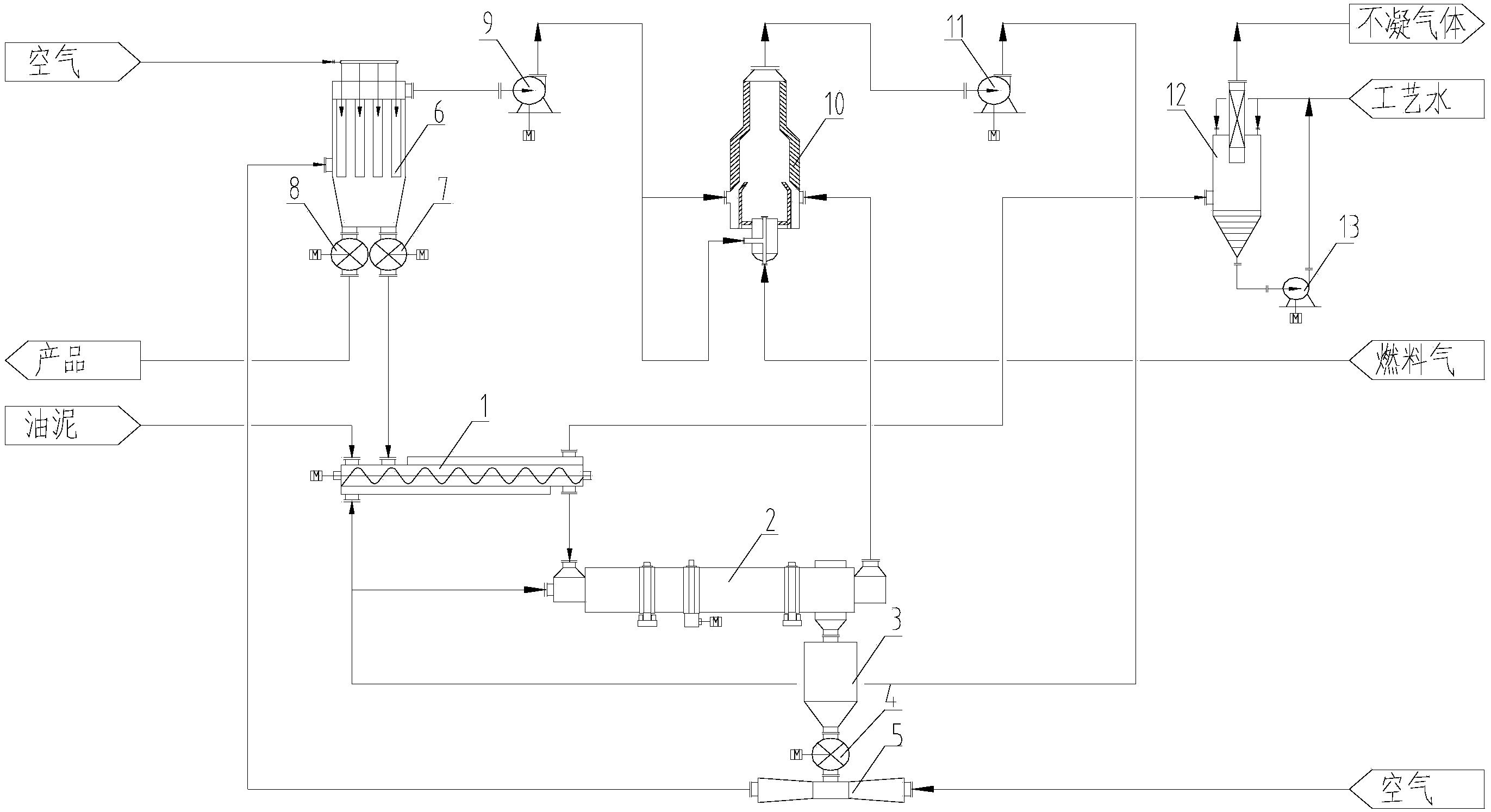

1.一种含油污泥自供热无氧热解设备,其特征在于:包括用于输入含油湿污泥和油渣的混料输送机(1),所述的混料输送机(1)下方的出口连接有回转式热解炉(2),所述的回转式热解炉(2)上方的出口连接有直燃焚烧炉(10),所述的回转式热解炉(2)下方的出口连接密封缓冲仓(3),所述的密封缓冲仓(3)的出口依次连接有旋转卸料器(4)和文丘里输送器(5),所述的文丘里输送器(5)的出口连接有布袋除尘器(6),所述的布袋除尘器(6)下方连接有第一旋转卸料器(8)和第二旋转卸料器(7),所述的第一旋转卸料器(8)外接产品输出通道,第二旋转卸料器(7)与混料输送机(1)的其中一个进口连接,所述的布袋除尘器(6)上方设有出口与所述的直燃焚烧炉(10)连接,所述的直燃焚烧炉(10)上端设有出口连接输出管道,所述的输出管道同时与回转式热解炉(2)和混料输送机(1)连接,所述的混料输送机(1)上方的出口连接有吸收吸附塔(12),所述的吸收吸附塔(12)底部和顶部之间设有循环管道,所述的循环管道上设有吸收液循环泵(13),所述的吸收吸附塔(12)上方连接有出气管道。

2.根据权利要求1所述的一种含油污泥自供热无氧热解设备,其特征在于:所述的布袋除尘器(6)和直燃焚烧炉(10)之间设有第一引风机(9)。

3.根据权利要求2所述的一种含油污泥自供热无氧热解设备,其特征在于:所述的输出管道上设有第二引风机(11)。

4.根据权利要求3所述的一种含油污泥自供热无氧热解设备,其特征在于:所述的出气管道上设有活性炭。

5.一种如权利要求4所述的一种含油污泥自供热无氧热解设备的热解方法,包括以下步骤:

1)需要处理的含油湿污泥和部分热解后油渣通过混料输送机(1)均匀混合后进入回转式热解炉(2),同时与来自直燃焚烧炉(10)炉膛出来的高温烟气直接接触无氧热解,使油泥中的油和水分挥发,挥发出来的油水混合气体进入直燃焚烧炉(10)做为燃料循环利用;

2)热解后的高温油渣进入密封缓冲仓(3)中,经旋转卸料器(4)、文丘里输送器(5)与冷空气在气流输送管道中接触,一边输送一边冷却,冷却完成后气固混合物进入布袋除尘器(6)中气固分离;

3)分离出来的油渣分为两路,一路做为产品经第一旋转卸料器(8)卸出,另一路做为返料经第二旋转卸料器(7)进入混料输送机(1)与含油湿污泥混合;

4)同时经布袋除尘器(6)分离出来的净化热空气做为直燃焚烧炉(10)一次风和二次风,经第一引风机(9)增压后进入直燃焚烧炉(10)炉膛中,与回转式热解炉(2)热解来的高温油气焚烧,产生的高温烟气经第二引风机(11)增压后分为两路,一路高温烟气进入回转式热解炉(2)中热解油泥,另一路高温烟气进入混料输送机(1)的夹套中,与含油湿污泥间接换热后进入吸收吸附塔(12),与吸收液循环泵(13)增压后碱液接触,降温、脱硫等,同时在吸收吸附塔(12)出口管路上装有活性炭,降温后的烟气进一步吸附除臭后排空。

说明书

一种含油污泥自供热无氧热解设备及其热解方法

技术领域

本发明涉及含油污泥无氧热解及节能降耗、除臭技术领域,特别涉及一种含油污泥自供热无氧热解设备及其热解方法。

背景技术

油性污泥(尤其是采油企业、炼油企业、焦化企业等产生的污泥)一般含油类~50%(wt)、含水~5%(wt)、渣类~45%(wt);其主要物理性质是:体积大,粘度大,油脂沸点高、不易挥发等。

现有含油污泥多采用干燥设备处理,干燥后的~100℃含臭高湿份尾气多采用旋风分离器除尘后进锅炉焚烧除臭后排放,此工艺优点是做到含油污泥减量化处理,缺点是:①锅炉焚烧除臭后产生了~500℃高温废气,其废气处理有3种方式,一是直接排放大气,二是采用间接换热器来加热冷介质(如空气、工艺水等)回收热量,但高温废气的排放温度也在~200℃,三是采用~20℃工艺水直接喷淋冷却,废气排放温度可控制在~60℃,但产生了大量~60℃含油废水,这3种方式都易对环境产生二次污染;②干燥后的~100℃高湿含臭尾气进锅炉焚烧需要燃料(如煤、油、天然气等)来提供焚烧所需要的热量,不节能。

发明内容

为了解决现有技术所存在的含油污泥处理设备不节能的缺陷,本发明提供一种节能减排的含油污泥自供热无氧热解设备及其热解方法。

本发明解决其技术问题所采用的技术方案是:

一种含油污泥自供热无氧热解设备,包括用于输入含油湿污泥和油渣的混料输送机,所述的混料输送机下方的出口连接有回转式热解炉,所述的回转式热解炉上方的出口连接有直燃焚烧炉,所述的回转式热解炉下方的出口连接密封缓冲仓,所述的密封缓冲仓的出口依次连接有旋转卸料器和文丘里输送器,所述的文丘里输送器的出口连接有布袋除尘器,所述的布袋除尘器下方连接有第一旋转卸料器和第二旋转卸料器,所述的第一旋转卸料器外接产品输出通道,第二旋转卸料器与混料输送机的其中一个进口连接,所述的布袋除尘器上方设有出口与所述的直燃焚烧炉连接,所述的直燃焚烧炉上端设有出口连接输出管道,所述的输出管道同时与回转式热解炉和混料输送机连接,所述的混料输送机上方的出口连接有吸收吸附塔,所述的吸收吸附塔底部和顶部之间设有循环管道,所述的循环管道上设有吸收液循环泵,所述的吸收吸附塔上方连接有出气管道。

进一步的,所述的布袋除尘器和直燃焚烧炉之间设有第一引风机。

进一步的,所述的输出管道上设有第二引风机。

进一步的,所述的出气管道上设有活性炭。

一种如上所述的一种含油污泥自供热无氧热解设备的热解方法,包括以下步骤:

1)需要处理的含油湿污泥和部分热解后油渣通过混料输送机均匀混合后进入回转式热解炉,同时与来自直燃焚烧炉炉膛出来的高温烟气直接接触无氧热解,使油泥中的油和水分挥发,挥发出来的油水混合气体进入直燃焚烧炉做为燃料循环利用;

2)热解后的高温油渣进入密封缓冲仓中,经旋转卸料器、文丘里输送器与冷空气在气流输送管道中接触,一边输送一边冷却,冷却完成后气固混合物进入布袋除尘器中气固分离;

3)分离出来的油渣分为两路,一路做为产品经第一旋转卸料器卸出,另一路做为返料经第二旋转卸料器进入混料输送机与含油湿污泥混合;

4)同时经布袋除尘器分离出来的净化热空气做为直燃焚烧炉一次风和二次风,经第一引风机增压后进入直燃焚烧炉炉膛中,与回转式热解炉热解来的高温油气焚烧,产生的高温烟气经第二引风机增压后分为两路,一路高温烟气进入回转式热解炉中热解油泥,另一路高温烟气进入混料输送机的夹套中,与含油湿污泥间接换热后进入吸收吸附塔,与吸收液循环泵增压后碱液接触,降温、脱硫等,同时在吸收吸附塔出口管路上装有活性炭,降温后的烟气进一步吸附除臭后排空。

有益效果:

(1)燃料自供给

本发明中回转式热解炉中含油湿污泥无氧热解需要的~500℃高温烟气,是含油湿污泥自身蒸发的油气在直燃焚烧炉炉膛中焚烧后产生的,因此对直燃焚烧炉来说,只需要开工时外界燃料引燃即可,开工后油湿污泥自身蒸发的油气代替外界燃料气,自供自给,无需燃料补给,节能。

(2)废气、废水、废固排量小

废气:本发明中回转式热解炉内蒸发出来的~150℃油气直接进入直燃焚烧炉炉膛中焚烧,焚烧后产生的~500℃高温烟气在第二引风机增压后又回到回转式热解炉中无氧热解含油湿污泥蒸发油气,整个高温气相形成密闭自惰式循环,~150℃油气和~500℃高温烟气几乎不外排。而需要外排的烟气量相当于油气焚烧时需要的助燃空气量,这部分烟气量只占循环气量的5~10%,废气排量小,同时即使需要排出的烟气,也是在混料输送机的夹套中热量利用降温、碱液吸收、活性炭吸附除臭后排空,对环境无一次污染和二次污染,环保。

废水:本发明中无废水产生。

废固:本发明中含油湿污泥在回转式热解炉中无氧热解后形成固体废渣,体积缩小,做到了减量化;同时固体废渣含有热值,可与煤粉掺烧,做到了资源化。

(3)热量综合利用

本发明中直燃焚烧炉的助燃空气是来自与废渣换热后的气流输送空气,其温度可从~20℃换热至~60℃;混料输送机中含油湿污泥利用排放烟气携带热量间接加热,其温度可从~20℃换热至~100℃;使热量得到综合利用。

(4)利用返料解决粘壁

本发明中混料输送机中,利用气流输送,在含油湿污泥中掺混~20%热解后的废渣,降低湿含量的同时,可有效解决回转式热解炉中粘壁问题。

(5)无氧密闭循环,体系安全

本发明中整个工艺过程在高温烟气密闭循环的体系中进行,此体系相当于惰性气体密闭循环体系,使油性污泥的预热、热解以及油气焚烧等都是在无氧环境中进行,系统安全。