申请日2017.06.13

公开(公告)日2017.09.15

IPC分类号C02F1/40; C02F1/38; B01D17/038; C02F103/10

摘要

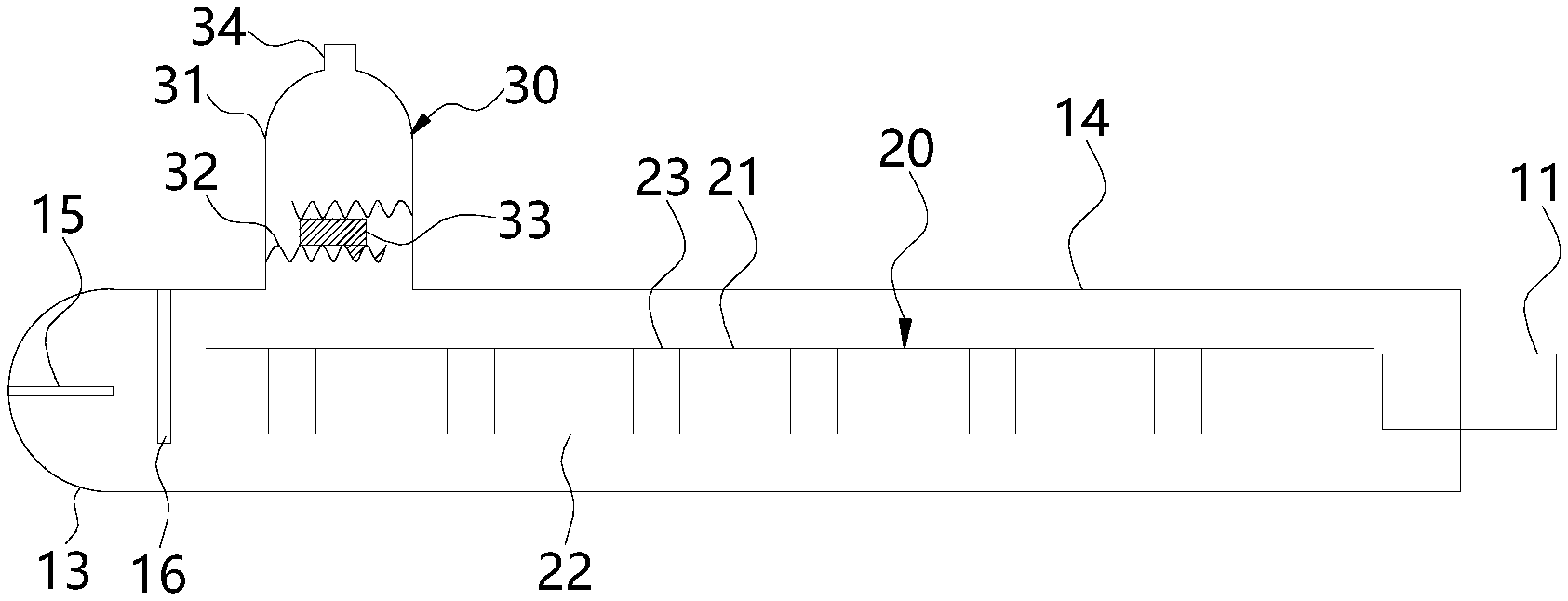

本发明提供了一种对含油污水进行油水分离的分离装置,包括:管体,整体为水平S形分布,包括并列设置的多根盘管,以及分别连接相邻盘管的弯管;外起旋分离装置,安装在所述管体内,包括沿所述管体的轴向水平间隔安装的上隔板和下隔板,和间隔连接上隔板和下隔板的起旋柱,上隔板和下隔板与所述管体接触的侧边上设置有凹口,起旋柱为空心管且上下两端分别与上隔板和下隔板相通;收集包,用于收集并排出所述管体内分离出的油,以与所述管体内部相通的方式间隔地安装在所述管体的上表面。本发明可以达到良好的油水分离效果,无论对于预(或粗)或精细分离流程,达到从水平管体的出水口管内部分排出液中几乎全部含自由水。

摘要附图

权利要求书

1.一种对含油污水进行油水分离的分离装置,其特征在于,包括:

管体,用于流通待分离的液体,整体为水平S形分布,包括并列设置的多根盘管,以及分别连接相邻盘管的弯管;

外起旋分离装置,安装在所述管体内,包括沿所述管体的轴向水平间隔安装的上隔板和下隔板,和间隔连接上隔板和下隔板的起旋柱,上隔板和下隔板与所述管体接触的侧边上设置有凹口,起旋柱为空心管且上下两端分别与上隔板和下隔板相通;

收集包,用于收集并排出所述管体内分离出的油,以与所述管体内部相通的方式间隔地安装在所述管体的上表面。

2.根据权利要求1所述的分离装置,其特征在于,

所述管体中各盘管的直径一致。

3.根据权利要求1所述的分离装置,其特征在于,

所述管体中各盘管的直径不一致。

4.根据权利要求2或3所述的分离装置,其特征在于,

所述上隔板和所述下隔板为分别朝向所述管体上部和下部的弧形板。

5.根据权利要求2或3所述的分离装置,其特征在于,

所述上隔板和所述下隔板为相互平行的平板。

6.根据权利要求1所述的分离装置,其特征在于,

所述上隔板和所述下隔板上的凹口位置相互错开。

7.根据权利要求6所述的分离装置,其特征在于,

所述上隔板上的凹口分布在液体进入方向的前部和中部,而所述下隔板上的凹口分布在液体进入方向的中部和后部。

8.根据权利要求1所述的分离装置,其特征在于,

在所述管体的拐弯处设置有将所述管体水平分为上下两层的水平稳流板。

9.根据权利要求1所述的分离装置,其特征在于,

在所述管体内的外起旋分离装置的未端安装有垂直挡板。

10.根据权利要求1所述的分离装置,其特征在于,

所述收集包包括与所述管体上表面连通的罩壳,在罩壳内水平安装有两块相互错开的波纹板,在两块波纹板之间封闭有填料包,在罩壳的顶部设置有排出内部集油的溢油口。

说明书

一种对含油污水进行油水分离的分离装置

技术领域

本发明涉及油水分离领域,特别是涉及一种利用外旋流方式对油水混合液进行油水分离的分离装置。

背景技术

在石油开采行业中,随着大多数油田开发进入中后期的高含水阶段,原油采出液含水率不断提高。采出液含水不仅造成原油在储备输送炼制过程中设备老化快,增加运行的负荷,加大能耗,而且容易引起冲塔、腐蚀堵塞管道、常减压蒸馏塔的操作不正常、催化剂遭到毒害等严重后果。因此原油外输前必须进行脱水或粗分离,要求含水率不超过0.5%。因而原油脱水或粗分离一直受到工程界的重视,也成为油田开发过程中一个不可缺少的环节。

一般地,油水分离装置是油田开采与后处理过程中的一种十分重要的处理装置和设备,对外输原油含水和污水含油将产生直接的影响。国内外经过多年的探索研究,获得了多种油水分离技术,如热沉降分离法、电化学法、高频脉冲法、微波辐射法、生物法等。

目前油田常用的是热沉降分离法与化学破乳法相结合的混合工艺。首先向原油乳状采出液中添加化学破乳剂(即加药流程),用以降低乳化水滴的界面膜强度和界面张力,防止油水混合物进一步乳化,破坏已经形成的原油乳状液,降低油水混合物的粘度,加速油水分离,且能破坏乳化水滴外围的界面膜的凝聚作用,使水滴合并,粒径增大而达到油水分层的目的;然后将添加乳化剂后的混合液体导入到特殊的加热沉降器中进行热沉降分离(即锅炉加热流程),其中加热既可以降低油水界面张力,增加油水两相对乳化剂的溶解度,使乳状液膜减弱而利于聚结,又可以降低原油粘度,增加分子热运动,有利于液珠聚结,从而提高脱水效率;然后再利用加热后油水密度的差异,利用重力作用将乳状液中的水自然沉降下来,达到油水分离的效果。该传统工艺可以有效脱除原油中大部分的悬浮水,设备简单易操作;但沉降设备规模庞大、沉降过程耗时长、因加热而导致能源消耗较高,且因添加大量化学药剂而存在环保问题。

此外,还有其它新工艺或装置,如采用三相分离器或水利旋流器进行预脱水,但脱水效率及其适应性仍然不理想;且当来液压力较低时,需补充能量提高压力才能满足脱水要求。因此,在当前能源日趋紧张及国家大力提倡绿色环保的今天,急需改进该传统工艺或提出新的(预)脱水装置或油水分离装置,以实现节能减排的要求,特别是针对高含水原油采出液或含油污水。

发明内容

本发明的目的是要提供一种能够对含油污水进行油水分离的分离装置。

特别地,本发明提供一种对含油污水进行油水分离的分离装置,包括:

管体,用于流通待分离的液体,整体为水平S形分布,包括并列设置的多根盘管,以及分别连接相邻盘管的弯管;

外起旋分离装置,安装在所述管体内,包括沿所述管体的轴向水平间隔安装的上隔板和下隔板,和间隔连接上隔板和下隔板的起旋柱,上隔板和下隔板与所述管体接触的侧边上设置有凹口,起旋柱为空心管且上下两端分别与上隔板和下隔板相通;

收集包,用于收集并排出所述管体内分离出的油,以与所述管体内部相通的方式间隔地安装在所述管体的上表面。

在本发明的一个实施方式中,所述管体中各盘管的直径一致。

在本发明的一个实施方式中,所述管体中各盘管的直径不一致。

在本发明的一个实施方式中,所述上隔板和所述下隔板为分别朝向所述管体上部和下部的弧形板。

在本发明的一个实施方式中,所述上隔板和所述下隔板为相互平行的平板。

在本发明的一个实施方式中,所述上隔板和所述下隔板上的凹口位置相互错开。

在本发明的一个实施方式中,所述上隔板上的凹口分布在液体进入方向的前部和中部,而所述下隔板上的凹口分布在液体进入方向的中部和后部。

在本发明的一个实施方式中,在所述管体的拐弯处设置有将所述管体水平分为上下两层的水平稳流板。

在本发明的一个实施方式中,在所述管体内的外起旋分离装置的未端安装有垂直挡板。

在本发明的一个实施方式中,所述收集包包括与所述管体上表面连通的罩壳,在罩壳内水平安装有两块相互错开的波纹板,在两块波纹板之间封闭有填料包,在罩壳的顶部设置有排出内部集油的溢油口。

本发明的分离装置可以达到良好的油水分离效果,无论对于预(或粗)或精细分离流程,达到从水平管体的出水口管内部分排出液中几乎全部含自由水;这部分自由水排液通过分支管路可直接进入污水处理厂或者作为回注水使用;而含油率显著增加的由收集包排出的油则可以直接收集,或按照传统或其它油水工艺流程进行深度处理。