申请日2017.05.23

公开(公告)日2017.08.11

IPC分类号C02F1/04; B03C3/00; C02F103/18

摘要

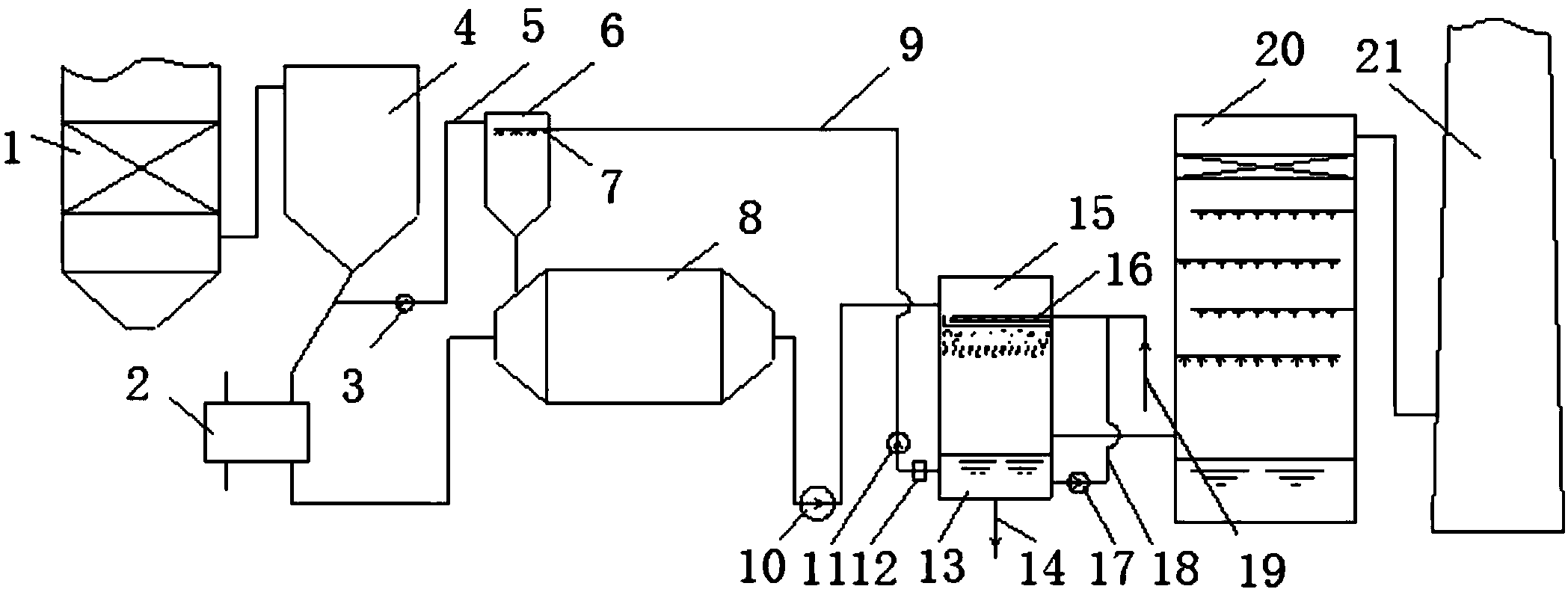

本发明公开了一种欠饱和烟气浓缩结晶脱硫废水零排放处理系统和方法,为了解决现行脱硫废水处理技术普遍存在高投资、高能耗、高运行成本、废水排放达标困难等问题,该技术具有系统简单,投资少,运行成本低,且无除尘器腐蚀问题,可以有效地处理脱硫废水中的全部杂质,达到脱硫废水零排放的目的。技术方案为:经过脱硝后的烟气进入空气预热器与空气进行换热,换热后的烟气进入除尘器除尘,除尘后的烟气进入浓缩塔,对来自脱硫塔的脱硫废水加热浓缩,浓缩后的脱硫废水进入结晶塔中雾化,雾化后的脱硫废水在来自SCR脱硝反应塔的烟气的加热作用下蒸干结晶,结晶后的细小固体颗粒物或盐类以及灰尘在烟气带动下进入除尘器除去。

权利要求书

1.一种欠饱和烟气浓缩结晶脱硫废水零排放处理系统,其特征在于:包括SCR脱硝反应塔、空气预热器、结晶塔、除尘器、浓缩塔和脱硫塔,SCR脱硝反应塔的烟气出口分为第一支路和第二支路,第一支路与空气预热器的烟气进口连接,空气预热器的烟气出口与除尘器烟气入口连接,除尘器烟气出口与浓缩塔的烟气进口连接,浓缩塔的烟气出口与脱硫塔的烟气进口连接;第二支路与结晶塔的烟气进口连接,结晶塔的烟气出口与除尘器烟气进口连接,脱硫系统中脱硫废水外排管道与浓缩塔的喷淋层连接;

经过脱硝后的烟气进入空气预热器与空气进行换热,换热后的烟气进入除尘器除尘,除尘后的烟气进入浓缩塔,对来自脱硫塔的脱硫废水加热浓缩,浓缩后的脱硫废水进入结晶塔中,在来自SCR脱硝反应塔的烟气的加热作用下蒸干结晶,结晶后的细小固体颗粒物或盐类以及灰尘在烟气带动下进入除尘器除去。

2.根据权利要求1所述的脱硫废水零排放处理系统,其特征在于:浓缩塔的顶部设置有喷淋层,底部设置有浓缩池,喷淋层与浓缩池之间通过循环管路连接,循环管路上设置有循环泵。

3.根据权利要求1所述的脱硫废水零排放处理系统,其特征在于:所述浓缩池的底部设置有隔板、倒锥形导泥槽和污泥出口,所述隔板为锥面隔板,覆盖在倒锥形导泥槽的上部,通过支腿固定在浓缩池的壳体上,且隔板与浓缩池壳体之间设置有间隙;所述污泥出口设置于倒锥形导泥槽的最低端。

4.根据权利要求1所述的脱硫废水零排放处理系统,其特征在于:浓缩塔中,烟气与脱硫废水为逆流换热或顺流换热。

5.根据权利要求1所述的脱硫废水零排放处理系统,其特征在于:浓缩塔内,所述喷淋层的层数为1-3层;

优选的,每层喷淋层中设置有多个喷淋头,喷淋头喷出的液滴的直径为3-6mm。

6.根据权利要求1所述的脱硫废水零排放处理系统,其特征在于:结晶塔内设置有多个雾化喷嘴,雾化喷嘴为蒸汽雾化喷嘴、压缩空气雾化喷嘴或机械雾化喷嘴;

优选的,浓缩池与结晶塔的喷淋层之间的管道上设置有过滤器。

7.一种欠饱和烟气浓缩结晶脱硫废水零排放处理方法,其特征在于:包括如下步骤:

经过脱硝后的烟气进入空气预热器与空气进行换热,换热后的烟气进入除尘器除尘,除尘后的烟气进入浓缩塔,对来自脱硫塔的脱硫废水加热浓缩,浓缩后的脱硫废水进入结晶塔中雾化,雾化后的脱硫废水在来自SCR脱硝反应塔的烟气的加热作用下蒸干结晶,结晶后的细小固体颗粒物或盐类以及灰尘在烟气带动下进入除尘器除去。

8.根据权利要求7所述的脱硫废水零排放处理方法,其特征在于:脱硫废水在浓缩塔中经喷淋形成的水滴粒径为3-6mm;浓缩塔中的烟气的温度为80℃-150℃。

9.根据权利要求7所述的脱硫废水零排放处理方法,其特征在于:结晶塔中,脱硫废水雾化后的雾滴颗粒粒径小于150μm,进入结晶塔中的烟气的温度为300℃-400℃,结晶塔出口处烟气的温度为160-180℃。

10.根据权利要求7所述的脱硫废水零排放处理方法,其特征在于:进入结晶塔中的烟气流量为锅炉烟气总量的1-3%。

说明书

一种欠饱和烟气浓缩结晶脱硫废水零排放处理系统和方法

技术领域

本发明属于用烟气对脱硫废水进行浓缩结晶处理的技术领域,具体涉及一种欠饱和烟气浓缩结晶脱硫废水零排放处理系统和方法。

背景技术

石灰石-石膏湿法烟气脱硫因技术成熟、脱硫效率高、运行稳定且成本低等优点在火力发电厂得到了广泛的应用。由于煤中含有包括重金属在内的多种元素,如F、Cl、Cd、Cr、Hg、As(氟、氯、镉、铬、汞、砷)等,而这些元素会在煤的燃烧过程中形成多种化合物,其中部分化合物会随烟气排放。在安装有湿法烟气脱硫系统的机组中,这些物质会溶解于脱硫塔的吸收液中,而随着吸收液的循环使用,吸收液中的杂质被不断浓缩,如悬浮物(SS)可达60000mg/L,Cl-浓度可高达20000mg/L。吸收液中高浓度的杂质一方面影响了脱硫系统的稳定运行和脱硫效率,另一方面也会影响到石膏的品质。因此,在湿法烟气脱硫系统的运行过程中需要定时从系统内排出一部分废水,以维持浆液循环系统的物料平衡,将吸收液的杂质浓度维持在运行容许值以内。

随着国家对水污染治理的重视和治理力度的增加,脱硫废水的处理和排放引起了广泛的重视。对脱硫废水的处理主要有化学沉淀法、生物处理法、膜分离法、吸附法、烟道蒸发处理法、电絮凝法以及蒸发结晶等技术。

目前,国内火力发电厂普遍采用化学沉淀法处理湿法脱硫废水。但该工艺存在系统庞大,投资成本较高,无法有效去除Cl-,需要不断投加各种药剂,污泥产生量大,且在实际运行中存在较多问题,导致废水处理不彻底,部分水质指标达标困难,而且处理出水含盐量高,直接排放易造成二次污染等缺点。电絮凝能有效处理重金属,而且具备设备布置较为紧凑、处理药剂费用较低、处理效果较好等优势,但是电絮凝法也存在许多不足,如一般电絮凝不能去除废水中的氯离子,而高频电絮凝则存在耗能较高,电极使用寿命短等缺点。蒸发结晶处理工艺流程简单,蒸发回收水的水质较好,但存在管路结垢、运行成本高等问题。烟道蒸发处理法作为一种脱硫废水零排放技术受到了广泛的重视,该方法是采用喷嘴将脱硫废水进行雾化,喷入到空预器与除尘器之间的烟道内,利用除尘器入口烟道内烟气的热量将脱硫废水蒸干,使废水中的污染物转化为细小固体颗粒结晶物或盐类,从而随飞灰一起在除尘器被捕捉而去除,实现脱硫废水零排放的目的。但是由于除尘器入口处烟气的温度较低,通常低于130℃,蒸发废水所需要的时间长,脱硫废水在进入除尘器前可能无法完全蒸发,从而造成烟道和电除尘的腐蚀,严重时可导致电除尘器除尘效率大幅下降,且目前国内大型发电机组在空预器与除尘器之间的烟道内往往安装有低低温省煤器,导致除尘器入口的烟气温度更低,通常在100℃以下,这更进一步限制了该方法的工程应用。现行脱硫废水处理技术普遍存在高投资、高能耗、高运行成本、废水排放达标困难等问题。

发明内容

针对上述现有技术中存在的技术问题,本发明的目的是提供一种欠饱和烟气浓缩结晶脱硫废水零排放处理系统和方法。该脱硫废水零排放处理系统是利用除尘器和脱硫塔之间的温度较低的烟气对脱硫废水进行提温和浓缩,浓缩减量后的脱硫废水进入结晶塔,利用SCR脱硝反应塔出口处少量温度更高的烟气对浓缩后的脱硫废水进行蒸发,使其蒸干结晶。结晶后的细小固体颗粒物或盐类进入除尘器,在除尘器里被电极捕捉,并最终落入灰斗与飞灰外排,从而实现了脱硫废水的零排放。

为了解决以上技术问题,本发明的技术方案为:

一种欠饱和烟气浓缩结晶脱硫废水零排放处理系统,包括SCR脱硝反应塔、空气预热器、结晶塔、除尘器、浓缩塔和脱硫塔,SCR脱硝反应塔的烟气出口分为第一支路和第二支路,第一支路与空气预热器的烟气进口连接,空气预热器的烟气出口与除尘器烟气入口连接,除尘器烟气出口与浓缩塔的烟气进口连接,浓缩塔的烟气出口与脱硫塔的烟气进口连接;第二支路与结晶塔的烟气进口连接,结晶塔的烟气出口与除尘器烟气进口连接,脱硫系统中脱硫废水外排管道与浓缩塔的喷淋层连接;

经过脱硝后的烟气进入空气预热器与空气进行换热,换热后的烟气进入除尘器除尘,除尘后的烟气进入浓缩塔,对来自脱硫塔的脱硫废水加热浓缩,浓缩后的脱硫废水进入结晶塔中,在来自SCR脱硝反应塔的烟气的加热作用下蒸干结晶,结晶后的细小固体颗粒物或盐类以及灰尘在烟气带动下进入除尘器除去。

脱硫废水在除尘器和脱硫塔之间的浓缩塔内与来自除尘器出口的低温欠饱和烟气进行混合,利用低温欠饱和烟气的废热对脱硫废水进行蒸发浓缩,由于脱硫废水提温浓缩所采用的热量为烟气废热,降低了废水处理的成本,同时除尘器出口的低温烟气为欠饱和烟气,为脱硫废水的蒸发提供了可能;脱硫废水蒸发产生的水蒸气随烟气进入脱硫塔,而脱硫塔和其后的烟道和烟囱均做过防腐处理,所以可以避免对后续设备的腐蚀。

浓缩减量后的脱硫废水进入结晶塔,利用SCR脱硝反应塔出口处的少量高温烟气对浓缩后的脱硫废水进行蒸发,使其蒸干结晶;结晶后的细小固体颗粒物或盐类随同烟气进入除尘器入口,在除尘器里被电极捕捉,并最终落入灰斗与飞灰外排,从而实现了脱硫废水的零排放。一方面,高温烟气处理的脱硫废水是经过浓缩减量的,所以对高温烟气能量的需求降低,即降低了能量消耗;另一方面,结晶塔中引入的烟气是直接来自SCR脱硝反应塔,没有与空气进行换热,烟气的温度较高,即,浓缩后的脱硫废水的蒸发结晶是在更高温度的区域进行的,提高了蒸发速率,降低了蒸发所需的时间,保证了废水在进入除尘器前能够全部蒸发完毕,避免了其对除尘器的腐蚀。

进一步的,浓缩塔的顶部设置有喷淋层,底部设置有浓缩池,喷淋层与浓缩池之间通过循环管路连接,循环管路上设置有循环泵。

由于浓缩塔的高度有限,脱硫废水在下降的过程中与烟气接触的时间有限,蒸发浓缩的程度有限,所以,对脱硫废水循环加热蒸发,提高脱硫废水的浓缩程度,便于后续的蒸发结晶。

进一步的,所述浓缩池的底部设置有隔板、倒锥形导泥槽和污泥出口,所述隔板为锥面隔板,覆盖在倒锥形导泥槽的上部,通过支腿固定在浓缩池的壳体上,且隔板与浓缩池壳体之间设置有间隙;所述污泥出口设置于倒锥形导泥槽的最低端。

由于需要将浓缩池中的脱硫废水循环加热浓缩,在泵的泵送搅动作用下,污泥被分散在脱硫废水中,将浓缩后的脱硫废水输送至结晶塔的雾化喷嘴时,脱硫废水中的污泥容易造成雾化喷嘴的堵塞。在浓缩池的底部设置锥面隔板,锥面隔板与浓缩池个体之间留有间隙,锥面隔板可以将沉降的污泥通过间隙导入到倒锥形导泥槽中,锥面隔板和倒锥形导泥槽围成一个相对封闭的空间,可以阻碍脱硫废水的扰动对污泥的影响,有利于污泥与脱硫废水的分离,有利于防止浓缩塔中喷嘴的堵塞。

更进一步的,所述污泥出口与污泥外排管道连接。

进一步的,浓缩塔中,烟气与脱硫废水为逆流换热。

进一步的,浓缩塔中,烟气与脱硫废水为顺流换热。

进一步的,浓缩塔内,所述喷淋层的层数为1-3层。

更进一步的,每层喷淋层中设置有多个喷淋头,喷淋头喷出的液滴的直径为3-6mm。浓缩塔使用的喷淋头喷淋得到较大直径的液滴,可以避免水滴颗粒被烟气带出浓缩塔,影响浓缩效果。

更进一步的,浓缩池与结晶塔的雾化喷嘴之间的管道上设置有过滤器。以过滤掉浓缩废液中可能存在的大块杂质,以避免堵塞喷嘴。

更进一步的,结晶塔内设置有多个雾化喷嘴,雾化喷嘴为蒸汽雾化喷嘴、压缩空气雾化喷嘴或机械雾化喷嘴。

进一步的,所述除尘器为电除尘器。

一种欠饱和烟气浓缩结晶脱硫废水零排放处理方法,包括如下步骤:

经过脱硝后的烟气进入空气预热器与空气进行换热,换热后的烟气进入除尘器除尘,除尘后的烟气进入浓缩塔,对来自脱硫塔的脱硫废水加热浓缩,浓缩后的脱硫废水进入结晶塔中雾化,雾化后的脱硫废水在来自SCR脱硝反应塔的烟气的加热作用下蒸干结晶,结晶后的细小固体颗粒物或盐类以及灰尘在烟气带动下进入除尘器除去。

进一步的,脱硫废水在浓缩塔中经喷淋形成的水滴粒径为3-6mm。

进一步的,浓缩塔中的烟气的温度为80℃-150℃。

水滴与塔内的80℃~150℃的低温欠饱和烟气混合换热,水滴被加热蒸发浓缩后,落入浓缩塔底部的浓缩池;循环泵将浓缩池内的废水再次送到塔顶部的喷淋装置,在浓缩塔内,脱硫废水经过多次循环,完成浓缩过程。

进一步的,结晶塔中,脱硫废水雾化后的雾滴颗粒粒径小于150μm。

更进一步的,进入结晶塔中的烟气的温度为300℃-400℃。

更进一步的,进入结晶塔中的烟气流量为锅炉烟气总量的1-3%。

再进一步的,结晶塔出口处,烟气的温度为160-180℃。

本发明的有益效果为:

利用欠饱和低温烟气的废热对脱硫废水进行浓缩减量,可以有效地降低系统运行成本,同时完成换热蒸发的湿烟气进入脱硫塔,而脱硫塔和随后的烟道和烟囱均做过防腐处理,所以可以避免对后续设备的腐蚀。浓缩后的脱硫废水在结晶塔内经高温烟气蒸干,保证了脱硫废水在进入除尘器前完全蒸干,避免了其对烟道和电除尘器的腐蚀以及对除尘器除尘效果的不良影响,由于高温烟气蒸发的脱硫废水是经过浓缩减量的,所以需要的高温烟气量也相应的减少,具有节约能源降低能耗的优势。该技术具有系统简单,投资少,运行成本低,可以有效地处理脱硫废水中的全部杂质,尤其是可以去除Cl-,达到脱硫废水零排放。采用该技术可以增加进入脱硫塔的烟气的含湿量,降低脱硫塔对工艺水的需求量。该技术比常规的烟道蒸发处理技术运行成本低,且无除尘器腐蚀问题;尤其是对于已经安装有低低温省煤器的锅炉机组,采用该技术对锅炉运行无不良影响。

本发明特别适合于燃煤电厂石灰石-石膏湿法烟气脱硫系统脱硫废水的处理。