申请日2017.06.01

公开(公告)日2017.08.11

IPC分类号C02F1/70; C02F9/12

摘要

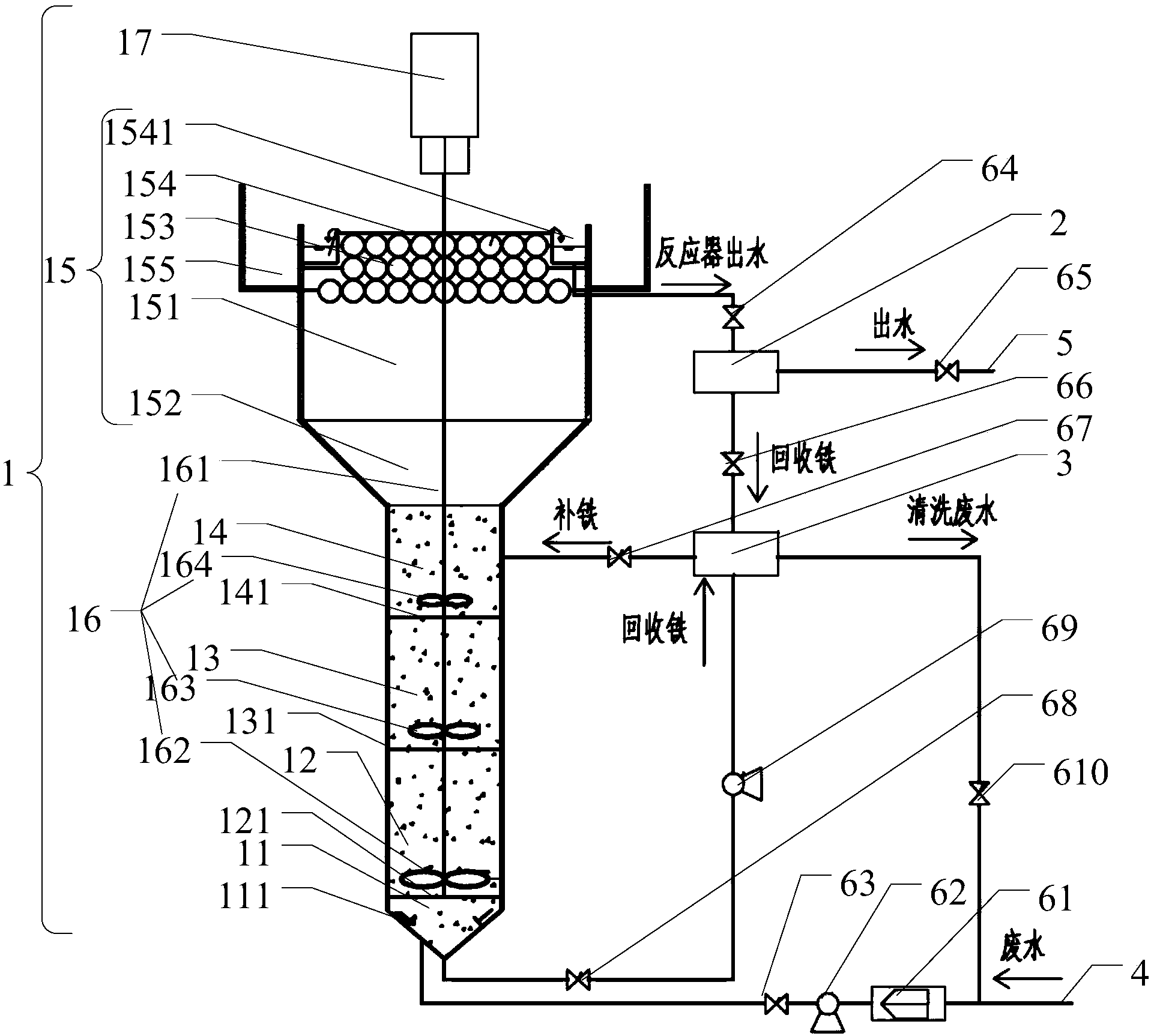

本发明提供一种流化态分区铁粉处理废水的系统,包括有反应器、分离装置、铁粉清洗装置,反应器内由下至上设有依次连通的刮泥区、初级反应区、一级强化反应区、二级强化反应区、固液分离区,刮泥区进水口与废水进水管路相连通,固液分离区经管路与分离装置相连通,分离装置还分别经管路与废水出水口、铁粉清洗装置相连通,铁粉清洗装置还分别经管路与二级强化反应区、刮泥区出水口、废水进水管路相连通。本发明提供的系统,实现了铁粉与废水的均匀混合搅拌、沉淀及回用的一体化反应分离,解决了铁材料固定床易于钝化板结、传统微米铁处理方法中铁颗粒分布不均且易于流失的缺点,也避免了采用纳米铁成本过高且不易回收的缺陷。

摘要附图

权利要求书

1.一种流化态分区铁粉处理废水的系统,其特征在于,包括有反应器(1)、分离装置(2)、铁粉清洗装置(3),所述反应器(1)内由下至上设有依次连通的刮泥区(11)、初级反应区(12)、一级强化反应区(13)、二级强化反应区(14)、固液分离区(15),所述刮泥区(11)进水口与废水进水管路(4)相连通,所述固液分离区(15)经管路与所述分离装置(2)相连通,所述分离装置(2)还分别经管路与废水出水口(5)、铁粉清洗装置(3)相连通,所述铁粉清洗装置(3)还分别经管路与二级强化反应区(14)、刮泥区(11)出水口、废水进水管路(4)相连通。

2.根据权利要求1所述的一种流化态分区铁粉处理废水的系统,其特征在于,所述刮泥区(11)与初级反应区(12)之间设有第一布水板(121),所述初级反应区(12)与一级强化反应区(13)之间设有第二布水板(131),所述一级强化反应区(13)与二级强化反应区(14)之间设有第三布水板(141)。

3.根据权利要求1所述的一种流化态分区铁粉处理废水的系统,其特征在于,所述初级反应区(12)、一级强化反应区(13)、二级强化反应区(14)之间的高度之比为5:4:3~7:5:3;所述初级反应区(12)与刮泥区(11)之间的高度之比为3:1~4:1;所述固液分离区(15)与二级强化反应区(14)之间的高度之比为2:1~3:1。

4.根据权利要求1所述的一种流化态分区铁粉处理废水的系统,其特征在于,所述固液分离区(15)包括以下条件中任一项或多项:

A1)所述固液分离区(15)由上至下依次包括有第一区段(151)、第二区段(152),所述第二区段(152)的侧面与水平面之间形成夹角为30-40°的坡度;

A2)所述固液分离区(15)的上部设有多个悬浮球形填料层(153);

A3)所述固液分离区(15)顶部的外侧壁上设有人工清洗平台(155);

A4)所述固液分离区(15)顶部的内侧壁上设有溢流堰(154),所述溢流堰(154)的出水槽(1541)经管路与所述分离装置(2)相连通。

5.根据权利要求1所述的一种流化态分区铁粉处理废水的系统,其特征在于,所述反应器(1)内还包括有搅拌桨(16),所述搅拌桨(16)为轴流推进式搅拌桨,所述搅拌桨(16)包括有搅拌轴(161),所述搅拌轴(161)由上至下依次贯穿所述固液分离区(15)、二级强化反应区(14)、一级强化反应区(13)且深入所述初级反应区(12)内,所述搅拌轴(161)侧壁上设有至少一个第一桨叶(162)、至少一个第二桨叶(163)和至少一个第三桨叶(164),所述第一桨叶(162)设置在所述初级反应区(12)内,所述第二桨叶(163)设置在所述一级强化反应区(13)内,所述第三桨叶(164)设置在所述二级强化反应区(14)内。

6.根据权利要求5所述的一种流化态分区铁粉处理废水的系统,其特征在于,所述搅拌桨(16)包括以下条件中任一项或多项:

B1)所述第一桨叶的直径为0.4~0.5D1,所述第一桨叶至第一布水板的垂直距离为所述第一桨叶的直径的1.45-1.55倍;

B2)所述第二桨叶的直径为0.32~0.38D1,所述第二桨叶至第二布水板的垂直距离为所述第二桨叶的直径的1.25-1.35倍;

B3)所述第三桨叶的直径为0.25~0.30D1,所述第三桨叶至第三布水板的垂直距离为所述第三桨叶的直径的1.05-1.15倍;

B4)所述D1为二级强化反应区、一级强化反应区、初级反应区、刮泥区底面的直径。

7.根据权利要求1所述的一种流化态分区铁粉处理废水的系统,其特征在于,所述铁粉清洗装置(3)沿废水出水方向依次设有超声部分和清洗部分,所述超声部分经管路与清洗部分相连通。

8.根据权利要求1所述的一种流化态分区铁粉处理废水的系统,其特征在于,所述流化态分区铁粉处理废水的系统,还包括以下条件中任一项或多项:

C1)所述废水进水管路(4)上,沿进水方向依次设有进水流量计(61)、进水提升泵(62)、进水控制阀(63);

C2)所述固液分离区(15)与分离装置(2)之间的管路上设有第一出水控制阀(64);

C3)所述分离装置(2)与废水出水口(5)之间的管路上设有第二出水控制阀(65);

C4)所述分离装置(2)与铁粉清洗装置(3)之间的管路上设有第一回收铁控制阀(66);

C5)所述铁粉清洗装置(3)与二级强化反应区(14)之间的管路上设有补铁控制阀(67);

C6)所述铁粉清洗装置(3)与刮泥区(11)之间的管路上设有第二回收铁控制阀(68),所述第二回收铁控制阀(68)与铁粉清洗装置(3)之间的管路上还设有回收铁提升泵(69);

C7)所述铁粉清洗装置(3)与废水进水管路(4)之间的管路上设有清洗废水控制阀(610)。

9.一种流化态分区铁粉处理废水的方法,采用权利要求1-8任一所述的一种流化态分区铁粉处理废水的系统进行,具体包括以下步骤:

1)将废水送入反应器,依次流入刮泥区、初级反应区、一级强化反应区、二级强化反应区,分别与初级反应区、一级强化反应区、二级强化反应区内的不同粒径的铁粉接触,从而对废水进行处理,获得铁粉颗粒悬浊液;

2)将步骤1)获得的铁粉颗粒悬浊液,流入固液分离区,实现铁粉颗粒与处理水的初步分离,处理水经管路流入分离装置,铁粉颗粒依次回流入二级强化反应区、一级强化反应区、初级反应区、刮泥区,并由刮泥区出水口经管路回流入铁粉清洗装置进行清洗;

3)将步骤2)获得的处理水在分离装置中实现铁粉颗粒与处理水的进一步分离,处理水经管路由废水出水口流出,分离出的铁粉颗粒经管路流入铁粉清洗装置进行清洗;

4)将步骤2)和/或3)中清洗后的铁粉颗粒,经管路回流入二级强化反应区补充反应器内的铁粉量,清洗铁粉颗粒的废水经管路重新流入废水进水管路。

10.根据权利要求9所述的一种流化态分区铁粉处理废水的方法,其特征在于,还包括以下条件中任一项或多项:

D1)所述反应器中使用的铁粉的粒径为0.5~100μm,比表面积为0.01~3m2/g;

D2)所述反应器内通过搅拌桨进行轴流推进式搅拌,所述搅拌桨的搅拌转速为40~200rpm;

D3)所述反应器中使用的铁粉浓度为10~80g/L;

D4)所述废水在反应器内的停留时间为2~8h;

D5)所述铁粉颗粒由刮泥区出水口经管路回流入铁粉清洗装置的回流时间为5~10min,回流时间间隔为1~3h;

D6)所述分离装置的磁力分离条件为:磁密度为5000~12000GS;磁场强度为1~2T;

D7)所述铁粉清洗装置中超声部分的超声条件为:频率为40~100KHZ,超声时间为5~10min;

D8)所述铁粉清洗装置中清洗部分先后依次对铁粉颗粒进行酸洗、水洗;所述酸洗采用的酸洗液为盐酸和硫酸的混合溶液;所述水洗采用的水洗液为水;

D9)所述二级强化反应区内补充的铁粉量为0.6~2kg/周。

说明书

一种流化态分区铁粉处理废水的系统

技术领域

本发明属于废水处理的技术领域,涉及一种流化态分区铁粉处理废水的系统,具体涉及一种流化态分区铁粉强化处理废水的系统及其方法。

背景技术

近年来,由于矿业、冶金、化工、医药等行业的迅猛发展,工业废水肆意排放,此类废水有毒性大、代谢慢、易积累、可生化性差、不可逆等特点,严重污染地表水及地下水,导致工业污染事件频发。

金属铁作为一种环境友好型还原剂,其应用于水环境污染治理得到较多的关注和应用。其反应通常在常温常压下进行,具有能耗低、对污染物降解效率高和可同时降解多种污染物等特点。

零价铁材料中,主要报道及应用的有铁刨花、各类铁炭烧结体、铁碳复合体、铁屑、微米铁粉、纳米铁粉等。其颗粒粒径及尺寸涵盖厘米级到纳米级不等。对于较大铁颗粒或铁刨花,将铁材料堆积或结构化,形成的铁材料固定床是目前主要应用的反应装置。如专利CN105502817提供的“一种上向流零价铁类芬顿—生物滤池集成的工业废水处理工艺及设备”,其利用厚度为1m的铁刨花滤层完成零价铁类芬顿反应。以铁材料固定床为主要发明内容的专利还有CN102807272、CN102951719、CN1935680和CN101734826等。此类固定床由于使用过程中铁材料表面易氧化,形成不溶性铁氧化物,易在固定床内沉积,长期运行后,导致固定床反应器的堵塞和短流,降低反应器内部传质效率,严重影响处理效果,降低了铁的利用率。

纳米零价铁因具有较大的比表面积和较高的反应活性,其在有机物和重金属污染修复的应用得到广泛关注。如专利CN103112918提供了“一种处理废水的一体化工艺”,其利用纳米零价铁的吸附/氧化还原特性,在反应区内将重金属污染物从水体中转移至纳米零价铁颗粒表面,实现废水中重金属污染物的去除。以纳米零价铁为主要发明内容的专利还有CN1041002107、CN101857295、CN101857295、CN102897889、CN103253757和CN102942242等。但是纳米铁在应用中也存在成本过高和在制备、运输及应用过程中极易老化等问题。

为克服铁材料固定床和纳米零价铁的弊端,专利CN102795690提供了“一种超声强化微米级铁铜双金属粒子处理废水的方法”,此种方法主要利用超声使铁铜双金属粒子处于流化状态,以提高反应器传质效率,解决了固定床易板结和纳米零价铁成本过高的问题。但是也存在许多问题,此方法虽实现了微米铁流态化,但是流化状态下铁铜粒子也易流失,使得铁的耗量大大增加,处理成本提高;超声探头在酸性条件下易发生严重空化腐蚀,影响其使用寿命和处理效果;超声技术在规模化工程应用中有许多限制,难以工程化应用。

发明内容

鉴于以上所述现有技术的缺点,本发明的目的在于提供一种流化态分区铁粉处理废水的系统,在流化态铁粉反应器的不同反应区域中均匀分布呈流化状态的细铁粉,使流化态铁粉与废水在轴流推进式搅拌的作用下,将废水中的污染物转移至流化态铁粉表面,再通过固液分离区的重力沉降作用、悬浮球形填料的截留作用和铁分离装置的磁力吸引、重力分层作用,将铁粉与处理水进行分离,然后对铁粉进行清洗后回流,实现铁粉的内循环,提高了铁粉的利用率,并有效、持续对废水进行处理。

为实现上述目的及其他相关目的,本发明第一方面提供一种流化态分区铁粉处理废水的系统,包括有反应器、分离装置、铁粉清洗装置,所述反应器内由下至上设有依次连通的刮泥区、初级反应区、一级强化反应区、二级强化反应区、固液分离区,所述刮泥区进水口与废水进水管路相连通,所述固液分离区经管路与所述分离装置相连通,所述分离装置还分别经管路与废水出水口、铁粉清洗装置相连通,所述铁粉清洗装置还分别经管路与二级强化反应区、刮泥区出水口、废水进水管路相连通。

所述流化态铁粉是指呈流化状态的铁粉颗粒,即铁粉颗粒在多级反应区内通过推进式搅拌,使铁粉颗粒在流动的水流中形成流化状态,具体结果见图2。

优选地,所述刮泥区与初级反应区之间设有第一布水板,所述初级反应区与一级强化反应区之间设有第二布水板,所述一级强化反应区与二级强化反应区之间设有第三布水板。

更优选地,所述第一布水板上的开孔孔径为1~2mm。

更优选地,所述第二布水板上的开孔孔径为2~3mm。

更优选地,所述第三布水板上的开孔孔径为3~4mm。

更优选地,所述第一布水板、第二布水板、第三布水板上的开孔率均为50~70%。

优选地,所述刮泥区的侧面与水平面之间形成夹角为20-40°的坡度。所述刮泥区呈锥尖向下的圆锥形。

优选地,所述刮泥区的内侧壁上设有刮泥机。所述刮泥机为常规使用的周边传动式刮泥机,可从市场上购买获得。

优选地,所述初级反应区、一级强化反应区、二级强化反应区之间的高度之比为5:4:3~7:5:3。具体如,所述初级反应区的高度为2.4~3m。所述一级强化反应区的高度为1.8~2.4m。所述二级强化反应区的高度为1.3~1.8m。

优选地,所述初级反应区与刮泥区之间的高度之比为3:1~4:1。具体如,刮泥区的高度为0.5~1m。

优选地,所述固液分离区与二级强化反应区之间的高度之比为2:1~3:1。具体如,所述固液分离区的高度为2~3m。

优选地,所述二级强化反应区、一级强化反应区、初级反应区、刮泥区底面的直径(D1)相等。具体如,所述二级强化反应区、一级强化反应区、初级反应区、刮泥区底面的直径(D1)均为2~5m。

优选地,所述固液分离区由上至下依次包括有第一区段、第二区段,所述第二区段的侧面与水平面之间形成夹角为30-40°的坡度。

更优选地,所述第一区段与二级强化反应区之间的直径之比为3:2~2:1。具体如,所述第一区段的直径(D2)为4~6m。

更优选地,所述第二区段的顶面与所述第一区段的直径相等,所述第二区段的底面与所述二级强化反应区的直径相等。

优选地,所述固液分离区的上部设有多个悬浮球形填料层。所述悬浮球形填料层的厚度为10~20cm。

更优选地,所述悬浮球形填料层由多个悬浮球形填料经丝绳串联而成,所述丝绳两端分别固定在所述固液分离区的对应两侧内侧壁。所述丝绳的材质为钢。

进一步优选地,所述悬浮球形填料为中国发明专利号ZL01112857.7所述的叠片展开式填料。该填料型号为ZYZX,由上海中耀环保实业有限公司生产。

进一步优选地,所述悬浮球形填料的投加量占所述固液分离区中第一区段的体积百分比为10-30%。

优选地,所述固液分离区顶部的外侧壁上设有人工清洗平台。

优选地,所述固液分离区顶部的内侧壁上设有溢流堰,所述溢流堰的出水槽经管路与所述分离装置相连通。

优选地,所述反应器内还包括有搅拌桨,所述搅拌桨为轴流推进式搅拌桨,所述搅拌桨包括有搅拌轴,所述搅拌轴由上至下依次贯穿所述固液分离区、二级强化反应区、一级强化反应区且深入所述初级反应区内,所述搅拌轴侧壁上设有至少一个第一桨叶、至少一个第二桨叶和至少一个第三桨叶,所述第一桨叶设置在所述初级反应区内,所述第二桨叶设置在所述一级强化反应区内,所述第三桨叶设置在所述二级强化反应区内。

更优选地,所述搅拌桨外接有搅拌电机,所述搅拌电机用于驱动搅拌轴上的桨叶旋转。

更优选地,所述第一桨叶、第二桨叶、第三桨叶均为轴流推进式桨叶,用于使桨叶的排液方向与搅拌轴平行。

更优选地,所述第一桨叶、第二桨叶、第三桨叶的搅拌转速为40~200rpm。

更优选地,所述第一桨叶、第二桨叶、第三桨叶的搅拌速度梯度(G值)为200~400s-1。

更优选地,所述第一桨叶的直径(d1)为0.4~0.5D1,所述第一桨叶至第一布水板的垂直距离为所述第一桨叶的直径的1.45-1.55倍(1.45-1.55d1)。进一步优选地,所述第一桨叶至第一布水板的垂直距离为所述第一桨叶的直径的1.5倍(1.5d1)。

更优选地,所述第二桨叶的直径(d1)为0.32~0.38D1,所述第二桨叶至第二布水板的垂直距离为所述第二桨叶的直径的1.25-1.35倍(1.25-1.35d1)。进一步优选地,所述第二桨叶至第二布水板的垂直距离为所述第二桨叶的直径的1.3倍(1.3d1)。

更优选地,所述第三桨叶的直径(d1)为0.25~0.30D1,所述第三桨叶至第三布水板的垂直距离为所述第三桨叶的直径的1.05-1.15倍(1.05-1.15d1)。进一步优选地,所述第三桨叶至第三布水板的垂直距离为所述第三桨叶的直径的1.1倍(1.1d1)。

上述D1为二级强化反应区、一级强化反应区、初级反应区、刮泥区底面的直径。

优选地,所述废水进水管路上,沿进水方向依次设有进水流量计、进水提升泵、进水控制阀。

优选地,所述固液分离区与分离装置之间的管路上设有第一出水控制阀。

优选地,所述分离装置与废水出水口之间的管路上设有第二出水控制阀。

优选地,所述分离装置与铁粉清洗装置之间的管路上设有第一回收铁控制阀。

优选地,所述铁粉清洗装置与二级强化反应区之间的管路上设有补铁控制阀。

优选地,所述铁粉清洗装置与刮泥区之间的管路上设有第二回收铁控制阀,所述第二回收铁控制阀与铁粉清洗装置之间的管路上还设有回收铁提升泵。

优选地,所述铁粉清洗装置与废水进水管路之间的管路上设有清洗废水控制阀。

优选地,所述分离装置为常规使用的磁性分离器,可从市场上购买获得。具体如,由FerroClean公司生产的FerroClean I磁性分离器。所述磁性分离器利用永磁材料的磁力作用,实现对废水中铁颗粒的分离。

优选地,所述铁粉清洗装置沿废水出水方向依次设有超声部分和清洗部分,所述超声部分经管路与清洗部分相连通。

更优选地,所述超声部分为超声波清洗机。所述超声波清洗机为常规使用的超声波清洗机,可从市场上购买获得。

更优选地,所述清洗部分为内置有喷头的容器。所述容器为耐酸碱腐蚀的玻璃或塑料容器。所述清洗部分通过喷头先后通入酸液、水对超声后的铁粉颗粒进行清洗。

上述管路均为耐酸碱腐蚀的塑料管路。

本发明第二方面提供一种流化态分区铁粉处理废水的方法,具体包括以下步骤:

1)将废水送入反应器,依次流入刮泥区、初级反应区、一级强化反应区、二级强化反应区,分别与初级反应区、一级强化反应区、二级强化反应区内的不同粒径的铁粉接触,从而对废水进行处理,获得铁粉颗粒悬浊液;

2)将步骤1)获得的铁粉颗粒悬浊液,流入固液分离区,实现铁粉颗粒与处理水的初步分离,处理水经管路流入分离装置,铁粉颗粒依次回流入二级强化反应区、一级强化反应区、初级反应区、刮泥区,并由刮泥区出水口经管路回流入铁粉清洗装置进行清洗;

3)将步骤2)获得的处理水在分离装置中实现铁粉颗粒与处理水的进一步分离,处理水经管路由废水出水口流出,分离出的铁粉颗粒经管路流入铁粉清洗装置进行清洗;

4)将步骤2)和/或3)中清洗后的铁粉颗粒,经管路回流入二级强化反应区补充反应器内的铁粉量,清洗铁粉颗粒的废水经管路重新流入废水进水管路。

优选地,步骤1)中,所述反应器中使用的铁粉的粒径为0.5~100μm,比表面积为0.01~3m2/g。所述铁粉通过特定轴流推进式搅拌作用、反应器限制性分区作用和重力筛分作用,实现在反应器内不同反应区域具有不同粒径。

更优选地,所述反应器的初级反应区中使用的铁粉的粒径为50~100μm,比表面积为0.01~0.08m2/g。

更优选地,所述反应器的一级强化反应区中使用的铁粉的粒径为10~50μm,比表面积为0.08~0.2m2/g。

更优选地,所述反应器的二级强化反应区中使用的铁粉的粒径为0.5~10μm,比表面积为0.2~3m2/g。

优选地,步骤1)中,所述反应器中使用的铁粉浓度为10~80g/L。

优选地,步骤1)中,所述废水在反应器内的停留时间为2~8h。

优选地,步骤1)中,所述反应器内通过搅拌桨进行轴流推进式搅拌。使得铁粉流化并与废水接触,进行处理。

更优选地,所述初级反应区内通过第一桨叶的轴流推进式搅拌,所述一级强化反应区内通过第二桨叶的轴流推进式搅拌,所述二级强化反应区通过第三桨叶的轴流推进式搅拌,使得铁粉流化并与废水接触,进行处理。

更优选地,所述搅拌桨的搅拌转速为40~200rpm。

进一步优选地,所述第一桨叶、第二桨叶、第三桨叶的搅拌转速为40~200rpm。

优选地,步骤2)中,所述固液分离区通过悬浮球形填料层中的悬浮球形填料,对铁粉颗粒悬浊液中的铁粉颗粒进行截留,铁粉颗粒悬浊液中的处理水通过溢流堰的出水槽经管路流入分离装置。从而实现铁粉颗粒悬浊液中铁粉颗粒与处理水的初步分离。

优选地,步骤2)中,所述铁粉颗粒回流入刮泥区,经刮泥机刮下的铁粉颗粒经管路回流入铁粉清洗装置进行清洗。

优选地,步骤2)中,所述铁粉颗粒由刮泥区出水口经管路回流入铁粉清洗装置的回流时间为5~10min,回流时间间隔为1~3h。

优选地,步骤2)中,所述刮泥区中刮泥机在第二回收铁控制阀开启时开始工作,所述刮泥机的刮泥时间与所述铁粉颗粒的回流时间相同。

更优选地,所述刮泥机的刮泥时间为5~10min。

优选地,步骤3)中,所述分离装置的磁力分离条件为:磁密度为5000~12000GS;磁场强度为1~2T。

优选地,步骤2)或3)中,所述铁粉清洗装置中超声部分的超声条件为:频率为40~100KHZ,超声时间为5~10min。

优选地,步骤2)或3)中,所述铁粉清洗装置中清洗部分先后依次对铁粉颗粒进行酸洗、水洗。

更优选地,所述酸洗采用的酸洗液为盐酸和硫酸的混合溶液。

进一步优选地,所述酸洗液中盐酸和硫酸的摩尔浓度之比为2:1~5:1。

进一步优选地,所述酸洗液的pH为1~3。

更优选地,所述酸洗的时间为30~60min。

更优选地,所述水洗采用的水洗液为水。所述水为自来水。

更优选地,所述水洗的时间为30~60min。

优选地,步骤4)中,所述二级强化反应区内补充的铁粉量为0.6~2kg/周。更优选地,所述二级强化反应区内补充的铁粉量为0.8~1kg/周。

优选地,上述方法中,所述废水的pH控制在3~7之间,反应温度为常温。所述常温为20~30℃。

如上所述,本发明提供的一种流化态分区铁粉处理废水的系统,利用特定尺寸及比表面积的铁粉对废水进行处理,其通过特定轴流推进式机械搅拌和反应器限制性分区作用,使得铁粉呈流化状态并均匀分布于反应器中,实现铁粉与废水的均匀混合,通过反应器底部刮泥部分收集沉积铁粉,通过分离装置收集流出反应器的铁粉,通过铁粉清洗装置清洗后回流反应器内,实现铁粉的定期回流。该系统实现了铁粉与废水的均匀混合搅拌、沉淀及回用的一体化反应分离,解决了铁材料固定床易于钝化板结、传统微米铁处理方法中铁颗粒分布不均且易于流失的缺点,也避免了采用纳米铁成本过高且不易回收的缺陷。具有以下有益效果:

(1)相对于传统的铁材料固定床,本发明选用平均粒径为0.5~100μm、比表面积为0.01~3m2/g的细铁粉,各反应区通过特定轴流推进式机械搅拌作用使得铁颗粒充分流化,极大地提高了污染物在其表面传质效率。

(2)相对于传统的微米铁处理方法,本发明中的流化态铁粉反应器采用竖向分区,废水由下而上依次经过初级反应区、一级强化反应区、二级强化反应区三个反应区,各反应区均设有开孔率为50~70%的布水板和特定尺寸的轴流推进式搅拌桨,使得铁颗粒均匀分布于整个反应器中。

(3)相对于传统的微米铁处理方法,本发明通过控制各反应区的搅拌桨的桨叶半径和高度,通过重力筛分作用使得反应区的平均粒径呈梯度变化,反应器铁颗粒粒径逐级减小,比表面积逐级增大,反应效率逐级提高,实现了废水分区强化处理。

(4)相对于传统的铁材料固定床处理方法,本发明采用轴流推进式机械搅拌和限制性分区作用使得反应器中流化态铁颗粒相互碰撞摩擦,使铁颗粒不易聚集成块,减缓了钝化过程,解决了固定床中铁材料快速钝化板结问题。

(5)相对于传统的微米铁处理方法,本发明中分别设置了固液分离区、悬浮球形填料层和分离装置,通过重力沉降、表面截留和磁力作用,可有效回收流出反应区的铁粉;同时,在反应器底部的刮泥区设置铁粉回流,通过控制回流时间为5~10min,回流时间间隔为1~3h,实现反应装置连续稳定高效的运行,提高铁的利用率,有效地节约了处理成本。

(6)本发明中所用的零价铁为微米级的铁粉,相比于纳米铁,成本大幅度降低,相比于铁材料固定床,处理效果大幅提升,且本发明所用的轴流推进式机械搅拌,能耗低。