申请日2017.05.17

公开(公告)日2017.10.10

IPC分类号C02F9/10; C01D3/06; C01D5/00; C02F101/16

摘要

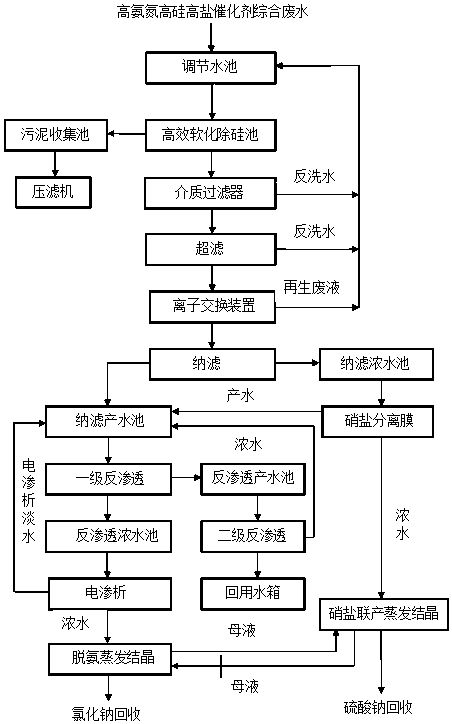

本发明涉及一种催化剂生产综合废水零排放和资源化回收利用的集成处理工艺。所述集成工艺主要包括高效软化除硅系统、介质过滤系统、超滤系统、离子交换系统、纳滤系统、硝盐分离膜系统、反渗透系统、电渗析系统、脱氨蒸发结晶系统以及硝盐联产蒸发结晶系统。所述处理工艺用于处理催化剂生产制备过程中排放的具有高氨氮高硅高盐特性的综合废水,有效解决了二氧化硅含量高难去除、结晶盐品质低、杂盐量大等问题,最终形成催化剂生产工艺用水,氯化钠产品及硫酸钠产品,有效的实现了此类废水经处理后达到零排放与资源化的目的。

权利要求书

1.一种催化剂废水零排放和资源化回收利用集成处理工艺,其特征在于,包括以下处理步骤:

(1)将催化剂生产废水排放至调节水池中停留20小时以上,用于调节催化剂综合废水水质水量;

(2)调节水池出水经过泵提升后进入高效软化除硅系统,去除废水中部分硬度、碱度、二氧化硅、悬浮物、有机物、等污染物质;

(3)高效软化除硅系统产水进入介质过滤系统,用于去除废水中部分悬浮物等污染物质;

(4)介质过滤系统产水进入超滤系统,进一步去除废水中的悬浮物、胶体、细菌等污染物质;

(5)超滤系统产水进入离子交换系统,进一步去除钙镁离子;

(6)离子交换系统产水进入纳滤系统,通过纳滤膜的作用将废水分离为以硫酸钠为主的浓水与以氯化钠为主的产水,浓水进入步骤(7)处理,产水进入步骤(8)处理;

(7)步骤(6)处理后的浓水进入硝盐分离膜系统,通过硝盐分离膜的作用去除一价离子并且将硫酸钠浓度进一步提高作为浓水,进入硝盐联产蒸发系统,即步骤(12)处理,硝盐分离膜系统的产水与纳滤产水混合进入步骤(8)处理;

(8)步骤(6)处理后的产水进入一级反渗透系统,通过一级反渗透膜的浓缩作用将废水中的氯化钠浓度提高作为浓水,进入步骤(9)处理,一级反渗透产水进入步骤(10)处理;

(9)步骤(8)处理后的浓水进入电渗析系统,通过电渗析装置中阴、阳离子交换膜的作用将所述浓水中的氯化钠质量浓度进一步提高至23%以上,形成高浓盐水,进入步骤(11)处理,同时电渗析系统还会形成淡化后的淡盐水,回至步骤(8)处理;

(10)步骤(8)处理后的产水进入二级反渗透系统,通过二级反渗透膜的作用再次分离为浓水和产水,二级反渗透系统的浓水回至步骤(8)处理,二级反渗透系统的产水进入回用水箱;

(11)步骤(9)处理后的高浓盐水与步骤(12)中的一部分母液进入脱氨蒸发结晶系统,脱氨后蒸发浓缩为氯化钠过饱和母液,一部分进入结晶器形成氯化钠晶体盐,一部分进入步骤(12)处理,蒸发过程中形成的冷凝液外输至用水点;

(12)步骤(7)处理后的浓水与步骤(11)中的一部分母液进入硝盐联产蒸发系统,蒸发结晶形成无水硫酸钠晶体盐,同时硝盐联产蒸发系统的一部分母液进入步骤(11)的脱氨蒸发结晶系统。

2.根据权利要求1所述的处理工艺,其特征在于,步骤(2)中的高效软化除硅系统反应区设定的上升流速为5-10m/h,高效软化除硅系统反应区加入氯化镁作为除硅剂,并且调节pH达到10.5-11.5;高效软化除硅系统设置氨气收集装置,并将氨气引至吸收塔。

3.根据权利要求1所述的处理工艺,其特征在于,步骤(4)中的超滤系统回收率设定为90%-93%,膜材质优先选用PVDF。

4.根据权利要求1所述的处理工艺,其特征在于,步骤(5)中的离子交换系统采用大孔钠型弱酸阳树脂,树脂的再生方式为酸再生碱转型,离子交换系统的再生废水回流至调节池。

5.根据权利要求1所述的处理工艺,其特征在于,步骤(6)中纳滤系统浓水中硫酸盐浓度大于50000mg/L。

6.根据权利要求1所述的处理工艺,其特征在于,步骤(7)中的硝盐分离膜截留分子量为150-300道尔顿,对硫酸根的截留率大于99%;硝盐分离膜系统中浓水TDS大于180000mg/L。

7.根据权利要求1所述的处理工艺,其特征在于,步骤(8)中的一级反渗透系统的回收率设定为50%-70%;步骤(10)中的二级反渗透系统的回收率设定为80%-90%。

8.根据权利要求1所述的处理工艺,其特征在于,步骤(9)中的电渗析系统采用均相阴、阳离子交换膜,最终形成的高浓盐水中氯化钠的质量浓度大于23%。

9.根据权利要求1所述的处理工艺,其特征在于,步骤(11)中脱氨蒸发系统采用汽提脱氨与蒸发一体化设备,蒸发结晶过程中将一部分母液排至步骤(12)硝盐联产结晶系统。

10.根据权利要求1所述的处理工艺,其特征在于,步骤(12)中硝盐联产蒸发结晶过程中采用MVR+多效蒸发的工艺,蒸发过程中工艺参数设定为pH值为12;硝盐联产蒸发结晶过程中一部分母液回至步骤(11)脱氨蒸发结晶系统。

说明书

一种催化剂废水的零排放和资源化回收利用的处理工艺

技术领域

本发明属于废水处理领域,具体涉及一种实现催化剂生产过程中排放的具有高氨氮高硅高盐特性的综合废水的零排放及资源化回收利用的处理工艺。

背景技术

催化剂在石油加工、化肥工业、化学品合成、高分子材料制备、环境保护等行业具有重要而广泛的应用。催化剂的发展和创新会推动工业的发展,并产生巨大的社会和经济效益。我国十分重视催化剂生产技术的发展,并且已经有一定的生产规模。然而,催化剂生产过程中会排放大量的废水,不仅会污染环境,同时会造成大量的资源浪费。因此,对于催化剂生产废水的处理技术研究迫在眉睫,尤其是对于其废水零排放技术及资源循环回用技术的研究并且实现工业化具有非常重要的实际意义,是我国催化剂工业可持续发展的坚实基础。

部分催化剂(多指催化裂化、催化重整和加氢精制等装置使用的炼油催化剂)生产排放的废水主要具有以下特征:

(1)氨氮含量高,通常为100-2000mg/L;

(2)含盐量较高,主要为硫酸盐、氯化物等,浓度均可达10000 mg/L以上;

(3)含悬浮物浓度高,通常为50-1000 mg/L;

(4)硅含量较高,通常为20-120 mg/L;

(5)TOC含量非常低,基本上小于10mg/L。

目前针对此类废水的处理工艺主要有:

(1)采用生物法(A/O、A2/O、氧化沟、改进型SBR、短程硝化反硝化等)等工艺去除氨氮后直接排放,由于废水中C/N比严重失衡,通常通过添加碳源来增加可生化性,往往造成运行成本高,产水中总氮不达标的情况;

(2)采用物化法(吸附、离子交换、氧化、吹脱等)或者热法等工艺去除氨氮后直接排放,或者将此类废水与高浓度有机废水混合后经过物理法(絮凝沉淀)与生物法的耦合处理后直接排放,虽然处理工艺在早期可以达标排放,然而随着越来越严格的环保排放标准(尤其是对排放废水中含盐量指标的控制)以及企业对水资源的控制和管理不断加强,已经凸显出现有工艺无法达到新排放标准并且浪费大量水资源的缺点;

(3)经过去除悬浮物、硅、氨氮等污染物质之后,再通过反渗透膜浓缩以及蒸发结晶工艺处理,此类工艺虽然基本可以达到废水的零排放,然而整个工艺蒸发量较大,蒸发投资成本高,并且最终形成杂盐量大从而增加企业处理固废或危废的负担。

近些年来,一些污水处理工艺飞速发展,创新的耦合传统废水处理工艺与改进的废水处理工艺技术,将具有高氨氮高硅高盐特性的催化剂生产废水实现零排放及资源循环回用是其处理工艺的发展方向。

发明内容

本发明的目的在于解决现有技术问题,提供催化剂废水的零排放和资源化回收利用的处理工艺,可以实现催化剂生产过程中排放的具有高氨氮高硅高盐特性的综合废水的零排放及资源化回收利用。本发明采用了以下方案:

一种催化剂废水零排放及资源化回收利用的处理工艺,包括以下处理步骤:

(1)将催化剂生产过程中形成的高氨氮高硅高盐废水排放至调节水池中停留20小时以上,该步骤用于调节催化剂综合废水水质水量;

(2)调节水池出水经过泵提升后进入高效软化除硅系统,该步骤有效的去除废水中部分硬度、碱度、悬浮物、有机物、二氧化硅等污染物质;

(3)高效软化除硅系统产水进入介质过滤系统,作为膜法浓缩处理的预处理系统用于去除废水中部分悬浮物等污染物质;

(4)介质过滤系统产水进入超滤系统,所述超滤系统进一步去除废水中的悬浮物、胶体、细菌等污染物质从而减轻纳滤、硝盐分离膜、反渗透、离子交换膜的污染程度;

(5)超滤系统产水进入离子交换系统,进一步去除钙镁离子,防止后续处理系统结垢;

(6)离子交换系统产水进入纳滤系统,通过纳滤膜的作用将废水分离为以硫酸钠为主的浓水与以氯化钠为主的产水,浓水进入步骤(7)处理,产水进入步骤(8)处理;

(7)步骤(6)处理后的浓水进入硝盐分离膜系统,通过硝盐分离膜的作用将硫酸钠浓度进一步提高作为浓水,进入硝盐联产蒸发系统,即步骤(12)处理,硝盐分离膜系统的产水与纳滤产水混合进入步骤(8)处理;

(8)步骤(6)处理后的产水进入一级反渗透系统,通过一级反渗透膜的浓缩作用将废水中的氯化钠浓度提高作为浓水,进入步骤(9)处理,一级反渗透产水进入步骤(10)处理;

(9)步骤(8)处理后的浓水进入电渗析系统,通过电渗析装置中阴、阳离子交换膜的作用将所述浓水中的氯化钠浓度进一步提高至23%以上,形成高浓盐水,进入步骤(11)处理,同时电渗析系统还会形成淡化后的淡盐水,回至步骤(8)处理;

(10)步骤(8)处理后的产水进入二级反渗透系统,通过二级反渗透膜的作用再次分离为浓水和产水,二级反渗透系统的浓水回至步骤(8)处理,二级反渗透系统的产水进入回用水箱;

(11)步骤(9)处理后的高浓盐水与步骤(12)中的一部分母液进入脱氨蒸发结晶系统,脱氨后蒸发浓缩为氯化钠过饱和母液,一部分进入结晶器形成氯化钠晶体盐,一部分进入步骤(12)处理,蒸发过程中形成的冷凝液外输至用水点;

(12)步骤(7)处理后的浓水与步骤(11)中的一部分母液进入硝盐联产蒸发系统,蒸发结晶形成无水硫酸钠晶体盐,同时硝盐联产蒸发系统的一部分母液进入步骤(11)的脱氨蒸发结晶系统。

优选的,步骤(2)中的高效软化除硅系统设定的上升流速为5-10m/h,采用氯化镁作为去除硅的药剂,并且调节pH达到10.5-11.5。

更优选的,步骤(2)中高效软化除硅系统设置氨气收集装置,并将氨气引至吸收塔。

优选的,步骤(4)中的超滤系统回收率设定为90%-93%,膜材质优选PVDF。

优选的,步骤(5)中的离子交换系统采用大孔钠型弱酸阳树脂,树脂的再生方式为酸再生碱转型,离子交换系统的再生废水回流至调节池。

优选的,步骤(6)中纳滤系统中浓缩后的浓水中硫酸盐浓度大于50000mg/L。

优选的,步骤(7)中的硝盐分离膜系统的硝盐分离膜截留分子量为150-300道尔顿,对硫酸根的截留率大于99%。

更优选的,步骤(7)中硝盐分离膜系统浓水的TDS大于180000mg/L。

优选的,步骤(8)中的一级反渗透系统的回收率设定为50%-70%。

优选的,步骤(9)中的电渗析系统采用均相阴、阳离子交换膜,最终形成的高浓盐水中氯化钠的质量浓度大于23%。

优选的,步骤(10)中的二级反渗透系统的回收率设定为80%-90%。

优选的,步骤(11)中脱氨蒸发系统采用汽提脱氨与蒸发一体化设备,蒸发结晶过程中将部分母液排放至硝盐联产结晶系统。

优选的,步骤(12)中硝盐联产蒸发结晶过程中采用MVR+多效蒸发的工艺,蒸发过程中工艺参数设定为pH值为12。

更优选的,步骤(12)中硝盐联产蒸发结晶过程中部分母液回至脱氨蒸发结晶系统。

该处理工艺具有以下有益效果:

(1)通过将“预处理+膜集成技术+蒸发结晶”相结合来处理高氨氮高硅高盐催化剂废水,克服了此类废水传统处理工艺中存在的排污量大、含盐量不达标、杂盐处理量大、工艺不稳定等缺点,既实现了废水的零排放,又实现了中水回用及盐资源化回用的目标。

(2)采用“纳滤+硝盐分离膜+反渗透+电渗析+氯化钠蒸发结晶+硝盐联产蒸发结晶”相结合的工艺实现了废水中氯化钠与无水硫酸钠结晶盐在高效率高品质下的回收,并且此工艺可以适应原水水质中总盐量及不同盐浓度波动大的情况,克服了传统盐硝联产蒸发结晶系统对水中硝盐比要求严格的缺点。

(3)氯化钠蒸发系统中采用汽提脱氨与蒸发一体化工艺,有效结合了蒸发与氨回收工艺。

(4)采用控制氯化钠脱氨蒸发系统与盐硝联产蒸发系统之间部分母液循环回流的方式,保证了氯化钠结晶盐品质的同时克服了此类废水零排放过程中杂盐排放的缺点。

(5)采用电渗析作为脱氨蒸发结晶系统前处理工艺,可以实现进入蒸发系统前氯化钠质量浓度达到23%以上,大大降低了蒸发系统的投资规模。

(6)采用纳滤系统、硝盐分离膜系统与反渗透系统结合的方式,保证了整个膜浓缩工艺的运行稳定性及高回收率,同时降低了蒸发的废水量,提高了回用水及盐产品的品质,并且保证整套工艺在低投资成本下运行可靠。

(7)将离子交换树脂通过酸再生碱转型的再生方式,保证了树脂的交换容量,增加了后续处理工艺的稳定可靠性。

(8)采用高效软化除硅系统作为整体集成工艺的预处理系统,软化和除硅效率高,并且可以灵活调整加药种类加药量去除废水中部分硬度、碱度、悬浮物、有机物、二氧化硅等污染物质,保证后续工艺的稳定性。