申请日2017.05.05

公开(公告)日2017.07.21

IPC分类号C02F9/10; C02F103/16

摘要

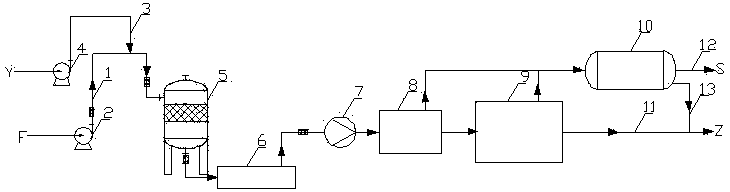

本发明提供一种钢材酸洗废水资源化处理系统,包括依次经管道串联的初滤器、超滤器、前段反渗透设备和后段反渗透设备,所述初滤器的进水口连通有废水收集管道,所述前段反渗透设备的净水出水口连通至后段反渗透设备的进水口,且前段反渗透设备和后段反渗透设备的浓水出水口均连通至酸水回用管道。利用本发明处理系统进行废水资源化处理,采用多层过滤和反渗透处理,使所述酸洗废水被处理成可以被再次应用的中水和酸水,从而实现资源化、无害化的处理目的,同时,本发明的处理方法简单易控、处理成本低且成效显著。

权利要求书

1.一种钢材酸洗废水资源化处理系统,其特征在于,包括依次经管道串联的初滤器、超滤器、前段反渗透设备和后段反渗透设备,所述初滤器的进水口连通有废水收集管道,所述前段反渗透设备的净水出水口连通至后段反渗透设备的进水口,且前段反渗透设备和后段反渗透设备的浓水出水口均连通至酸水回用管道。

2.根据权利要求1所述的钢材酸洗废水资源化处理系统,其特征在于,所述前段反渗透设备的水通量为10~15 lmh/bar,H+的截留率为99%以上,后段反渗透设备的水通量为16~20lmh/bar,H+的截留率为95%以上。

3.根据权利要求1所述的钢材酸洗废水资源化处理系统,其特征在于,所述后段反渗透设备的净水出水口连通有中水收集管道,所述酸水回用管道上设有蒸馏器,所述蒸馏器的蒸馏冷凝水经由管道输送至所述中水收集管道。

4.根据权利要求1至3任一项所述的钢材酸洗废水资源化处理系统,其特征在于,所述废水收集管道上连通有加药管道。

5.根据权利要求1所述的钢材酸洗废水资源化处理系统,其特征在于,所述超滤器与前段反渗透设备之间的管道上设有增压泵。

6.根据权利要求1所述的钢材酸洗废水资源化处理系统,其特征在于,所述初滤器为袋式过滤器。

7.根据权利要求1所述的钢材酸洗废水资源化处理系统,其特征在于,所述超滤器为陶瓷超滤膜超滤器。

8.一种钢材酸洗废水资源化处理方法,其特征在于,依次经以下步骤进行处理:

(1)复配药剂处理:所述复配药剂包括组分A、组分B和组分C,所述组分A用于将废水中的Fe3+含量降至10ppm以下,所述组分B用于调节废水的pH至3.8~4.5,所述组分C通过絮凝作用沉降废水中的固体杂质;

(2)初滤:通过初滤除去废水中尺寸为1μm以上的固体杂质;

(3)超滤:通过超滤除去废水中尺寸为50nm以上的固体杂质;

(4)反渗透处理:通过反渗透处理,分别获得pH为6.5~7.0的中水和pH为1.0~3.0的渗离酸水;

(5)回用:将步骤(4)所得中水实施工业回用,所得渗离酸水浓缩处理至硫酸含量为8~12重量%后,导入钢材酸洗工序回用。

9.根据权利要求8所述的钢材酸洗废水资源化处理方法,其特征在于,所述组分A为亚硫酸钠、亚硫酸氢钠和聚天门冬氨酸盐中的一种或多种,所述组分B为碳酸铵、碳酸氢铵和片碱中的一种或多种,所述组分C为柠檬酸钠。

10.根据权利要求8所述的钢材酸洗废水资源化处理方法,其特征在于,步骤(4)中,所述反渗透处理包括前段反渗透处理和后段反渗透处理,所述前段反渗透处理和后段反渗透处理得到的浓水共同构成所述渗离酸水,前段反渗透处理得到的净水进行后段反渗透处理,前段反渗透处理的水通量为10~15 lmh/bar,H+的截留率为99%以上,后段反渗透处理的水通量为16~20 lmh/bar,H+的截留率为95%以上。

说明书

钢材酸洗废水资源化处理系统及其处理方法

技术领域

本发明属于废水处理技术领域,具体涉及一种钢材酸洗废水资源化处理系统以及利用该系统进行的处理方法。

背景技术

酸洗工艺生产企业,在无缝钢管生产过程中,一般都要双管坯酸洗,然后再用清水进行冲洗,本发明所述酸洗废水,就是冲洗酸洗管坯的废水。

由于所述酸洗废水的pH值一般在2.5~3.3的范围内,无疑,直接排放是不被允许的,也会造成资源浪费,但直接回用又无法满足生产工艺要求,因此必须对酸洗废水实施资源化处理。

现有技术中对所述酸洗废水的处理方法是:中和一凝聚一沉淀一压滤一生成滤饼一填埋,具体而言,首先在所述废水中加入固片碱(例如NaOH),再加入凝聚剂(例如聚丙烯酰胺),再经沉淀压滤生成 (Fe(OH)3、Fe(OH)2)滤饼,然后实施填埋处理,这种处理方法的弊端非常明显;(1)处理后仍会对土壤造成污染;(2)处理工艺时间长,处理设备占用厂区面积大,现场环境差;(3)处理成本高:约300~500元/吨,对于钢管生产企业来说,酸洗废水的产生量非常大,如若在处理废水上投入这么高的成本,显然是难以接受的。

为此,研发一种既能够回收化工资源,又能够实现零排放的酸洗废水资源化处理的方法,成为业内的迫切需求。

发明内容

本发明针对现有技术中,钢材酸洗废水处理成本高且污染环境的问题,提供一种钢材酸洗废水资源化处理系统,本发明整个处理系统在工艺用泵的作用下于密闭容器中进行,采用多层过滤和反渗透处理,替代长期以来传承的现有技术中的凝聚、沉淀和压滤等措施,使所述酸洗废水被处理成可以被再次应用的中水和酸水,从而实现资源化、无害化的处理目的,同时,本发明的处理方法简单易控、处理成本低且成效显著。

为实现上述技术目的,本发明采用如下技术方案:

一种钢材酸洗废水资源化处理系统,包括依次经管道串联的初滤器、超滤器、前段反渗透设备和后段反渗透设备,所述初滤器的进水口连通有废水收集管道,所述前段反渗透设备的净水出水口连通至后段反渗透设备的进水口,且前段反渗透设备和后段反渗透设备的浓水出水口均连通至酸水回用管道。

优选地,所述前段反渗透设备的水通量为10~15 lmh/bar,H+的截留率为99%以上,后段反渗透设备的水通量为16~20 lmh/bar,H+的截留率为95%以上。

优选地,所述后段反渗透设备的净水出水口连通有中水收集管道,所述酸水回用管道上设有蒸馏器,所述蒸馏器的蒸馏冷凝水经由管道输送至所述中水收集管道。

优选地,所述废水收集管道上连通有加药管道。

优选地,所述超滤器与前段反渗透设备之间的管道上设有增压泵。

优选地,所述初滤器为袋式过滤器。

优选地,所述超滤器采用陶瓷超滤器,所述陶瓷超滤器中的陶瓷超滤膜为错流式,且所述陶瓷超滤膜外包覆有玻璃钢管、聚氯乙烯管或不锈钢管。

所述袋式过滤器中的过滤袋为2万目以上的耐酸过滤袋,可滤去废水中的绝大部分泥沙等杂质沉淀,减少后续陶瓷超滤膜的工作负荷,形成过滤精度的分级;而且,所述超滤器选用错流式的陶瓷超滤膜,由此通过自身的冲刷作用,使超滤膜自我清洁,无需经常清洗且使用寿命得到延长。

一种钢材酸洗废水资源化处理方法,依次经以下步骤进行处理:

(1)复配药剂处理 :所述复配药剂包括组分A、组分B和组分C,所述组分A用于将废水中的Fe3+含量降至10ppm以下,所述组分B用于调节废水的pH至3.8~4.5,所述组分C通过絮凝作用沉降废水中的固体物质,例如泥沙;复配药剂的用量为废水总量的0.03% ~0.1%;

通过步骤(1)处理后,能够提高后续过滤工序的过滤效率,而且降低了反渗透设备的清洗频率,延长了反渗透设备的使用寿命。

(2)初滤:通过初滤除去废水中尺寸为1μm以上的固体杂质;

(3)超滤:通过超滤除去废水中尺寸为50nm以上的固体杂质;

(4)反渗透处理:通过反渗透处理,分别获得pH为6.5~7.0的中水和pH为1.0~3.0的渗离酸水;

(5)回用:将步骤(4)所得中水实施工业回用,所得渗离酸水浓缩处理至硫酸含量为8~12重量%后,该重量分数符合酸洗工序的工艺要求,导入钢材酸洗工序回用。

酸水浓缩处理后,浓缩得到的冷凝水作为中水回收,最终中水的回收率达95%以上,资源利用率高。

本发明所述资源化处理方法每满负荷工作8~12小时即实施一次清水反冲,以提高过滤效率,同时保养相关设备,所用清水可选用上述得到的中水。

优选地,所述组分A为亚硫酸钠、亚硫酸氢钠和聚天门冬氨酸盐中的一种或多种,所述组分B为碳酸铵、碳酸氢铵和片碱中的一种或多种,所述组分C为柠檬酸钠。

优选地,步骤(4)中,所述反渗透处理包括前段反渗透处理和后段反渗透处理,所述前段反渗透处理和后段反渗透处理得到的浓水共同构成所述渗离酸水,前段反渗透处理得到的净水进行后段反渗透处理,前段反渗透处理的水通量为10~15 lmh/bar,H+的截留率为99%以上,后段反渗透处理的水通量为16~20 lmh/bar,H+的截留率为95%以上。

反渗透采用两段式且前段和后段采用不同的反渗透膜,前段进水压力高(2.3~2.5MPa),采用水通量较小截留率较高的反渗透膜,后段进水压力较低(2.0~2.2 MPa),采用水通量较大截留率较低的反渗透膜;通过反渗透膜的配置调整,后段无需额外设置增压泵,同时前段和后段的出水量保持平衡,有效防止了局部水通量过大造成的膜污染,经实践发现,通过不同类型反渗透膜的配合,反渗透处理后的中水回收率高达85%以上。

本发明所述工艺简单易控,处理成本低,化工资源回收再用,零排放、无污染,在相关生产企业实际试用时,计算发现它的综合处理成本在10元/吨左右(现有技术中的处理成本约300~500元/吨),且整个处理现场环境洁净,无资源浪费,无污染排放,取得了十分明显的技术经济效益,得到了试用企业的赞赏,推广应用价值极高。