申请日2017.02.24

公开(公告)日2017.06.20

IPC分类号C02F11/10; C10G1/00

摘要

本发明属于环境岩土工程技术领域,公开了一种含油污泥快速粒化热解系统,包括:热干燥单元,将油泥干燥并与改性药剂混合搅拌制备混合料;中低温粒化热解单元,与热干燥单元相连,粉碎热解所述混合料;除尘单元,与中低温粒化热解单元相连,分离经粉碎热解后的混合料中的泥颗粒、油分和水分;冷却单元,与除尘单元相连,冷却分离油分和水分;其中,中低温粒化热解单元包括:超热蒸汽发生器、螺旋搅拌热解室以及渣料收集斗;超热蒸汽发生器与螺旋搅拌热解室相连;螺旋搅拌热解室的进料口与热干燥单元出料口相连;渣料收集斗与螺旋搅拌热解室出料口相连。本发明提供一种处理成本低,二次污染小,效率高,油品质量高的含油污泥快速粒化热解系统和方法。

权利要求书

1.一种含油污泥快速粒化热解系统,其特征在于,包括:

热干燥单元,将油泥干燥并与改性药剂混合搅拌制备混合料;

中低温粒化热解单元,与所述热干燥单元相连,粉碎热解所述混合料;

除尘单元,与所述中低温粒化热解单元相连,分离经粉碎热解后的混合料中的泥颗粒、油分和水分;

冷却单元,与所述除尘单元相连,冷却分离油分和水分;

其中,所述中低温粒化热解单元包括:超热蒸汽发生器、螺旋搅拌热解室以及渣料收集斗;

所述超热蒸汽发生器与所述螺旋搅拌热解室相连;所述螺旋搅拌热解室的进料口与所述热干燥单元出料口相连;所述渣料收集斗与所述螺旋搅拌热解室出料口相连。

2.如权利要求1所述的含油污泥快速粒化热解系统,其特征在于:所述渣料收集斗内设置多孔滤网。

3.如权利要求2所述的含油污泥快速粒化热解系统,其特征在于,所述螺旋搅拌热解室包括:

粉碎热解室,所述粉碎热解室上设置进料口;

搅拌电机以及固定在所述搅拌电机输出端上的螺旋叶片;所述搅拌电机固定在所述粉碎热解室上,所述螺旋叶片嵌于所述粉碎热解室内。

4.如权利要求1~3任一项所述的含油污泥快速粒化热解系统,其特征在于,所述系统还包括:余热收集结构;

所述余热收集结构与所述除尘单元以及所述热干燥单元相连,收集所述油分和水分的热量,并输送给所述热干燥单元。

5.如权利要求4所述的含油污泥快速粒化热解系统,其特征在于,所述余热收集结构包括:余热收集器、循环油泵以及导热油管;

所述余热收集器分别与所述除尘单元以及所述冷却单元相连,所述油分和所述水分经过所述余热收集器进入所述冷却单元;

所述导热油管连接在所述余热收集器与所述热干燥单元之间,形成循环油路;

所述循环油泵设置在所述循环油路上。

6.如权利要求4所述的含油污泥快速粒化热解系统,其特征在于,所述热干燥单元包括:储泥料斗、第一油泥泵、桨叶式干燥器、螺旋输送机、泥料搅拌机、药剂投加仓以及第二油泥泵;

所述储泥料斗通过所述第一油泥泵与所述桨叶式干燥器的进料口相连;

所述桨叶式干燥器的出料口通过所述螺旋输送机与所述泥料搅拌机相连;所述药剂投加仓与所述泥料搅拌机相连;

所述泥料搅拌机的输出端通过所述第二油泥泵与所述螺旋搅拌热解室的进料口相连。

7.如权利要求4所述的含油污泥快速粒化热解系统,其特征在于,所述除尘单元包括:旋风分离器以及泥尘收集箱;

所述旋风分离器的进料口与所述渣料收集斗的输出端相连;

所述余热收集结构与所述旋风分离器相连;

所述旋风分离器的出料口与所述泥尘收集箱相连。

8.如权利要求5所述的含油污泥快速粒化热解系统,其特征在于,所述冷却单元包括:冷凝喷淋器、喷淋泵、油水分离槽、换热循环泵、板式换热器、冷却循环泵以及冷却塔;

所述冷凝喷淋器通过所述余热收集器连通所述除尘单元,收集冷却所述油分和水分;

所述油水分离槽与所述冷凝喷淋器相连;所述喷淋泵连接在所述冷凝喷淋器与所述油水分离槽之间;

所述板式换热器通过所述换热循环泵连接所述油水分离槽;所述冷却塔通过所述冷却循环泵与所述板式换热器相连。

9.一种含油污泥快速粒化热解方法,其特征在于,包括:

将油泥干燥,并与改性剂混合制备混合料;

通过中低温高压蒸汽将所述混合料冲击、搅拌及热解得到泥颗粒、油分和水分;

分离所述泥颗粒、油分和水分,并冷却所述油分和水分;

分离所述油分和水分。

10.如权利要求9所述的含油污泥快速粒化热解方法,其特征在于,所述冷却所述油分和水分包括:

将所述油分和水分通过余热收集器,收集热量用于油泥干燥;

经过余热收集器的油分和水分通过冷凝喷淋工艺冷却。

说明书

一种含油污泥快速粒化热解系统和方法

技术领域

本发明涉及环境岩土工程技术领域,特别涉及一种含油污泥快速粒化热解系统和方法。

背景技术

含油污泥是石油勘探、开发、运输和炼制过程中产生的危险固体废弃物,具有脱水难、粘度大、组分复杂等特点,含水率通常在70%-90%。

现阶段,国内外含油污泥的处理技术主要分为3类:萃取法、生物降解法和热处理法。萃取法是根据相似相容原理,选择合适的有机溶剂作为萃取剂来萃取其中的油品,达到回收利用的目的,但是萃取剂使用量大且价格昂贵,处理成本高。生物法的原理是将油泥中的TPH通过微生物降解作用,转化为无害的土壤成分,生物法虽然能节约能源,运行成本低,但是微生物降解作用漫长,占地面积大,如果处理不当,可能污染大气、土壤和地表水、地下水等带来二次污染。热处理法在无害化、减量化和资源化方面较其他方法有很大优势,其主要手段是焚烧和热解,但是焚烧存在能耗大、费用高、二次污染严重等问题。

发明内容

本发明提供一种含油污泥快速粒化热解系统和方法,解决现有技术中油泥处理成本高,二次污染严重,周期长的技术问题。

为解决上述技术问题,本发明提供了一种含油污泥快速粒化热解系统,包括:

热干燥单元,将油泥干燥并与改性药剂混合搅拌制备混合料;

中低温粒化热解单元,与所述热干燥单元相连,粉碎热解所述混合料;

除尘单元,与所述中低温粒化热解单元相连,分离经粉碎热解后的混合料中的泥颗粒、油分和水分;

冷却单元,与所述除尘单元相连,冷却分离油分和水分;

其中,所述中低温粒化热解单元包括:超热蒸汽发生器、螺旋搅拌热解室以及渣料收集斗;

所述超热蒸汽发生器与所述螺旋搅拌热解室相连;所述螺旋搅拌热解室的进料口与所述热干燥单元出料口相连;所述渣料收集斗与所述螺旋搅拌热解室出料口相连。

进一步地,所述渣料收集斗内设置多孔滤网。

进一步地,所述螺旋搅拌热解室包括:

粉碎热解室,所述粉碎热解室上设置进料口;

搅拌电机以及固定在所述搅拌电机输出端上的螺旋叶片;所述搅拌电机固定在所述粉碎热解室上,所述螺旋叶片嵌于所述粉碎热解室内。

进一步地,所述系统还包括:余热收集结构;

所述余热收集结构与所述除尘单元以及所述热干燥单元相连,收集所述油分和水分的热量,并输送给所述热干燥单元。

进一步地,所述余热收集结构包括:余热收集器、循环油泵以及导热油管;

所述余热收集器分别与所述除尘单元以及所述冷却单元相连,所述油分和所述水分经过所述余热收集器进入所述冷却单元;

所述导热油管连接在所述余热收集器与所述热干燥单元之间,形成循环油路;

所述循环油泵设置在所述循环油路上。

进一步地,所述热干燥单元包括:储泥料斗、第一油泥泵、桨叶式干燥器、螺旋输送机、泥料搅拌机、药剂投加仓以及第二油泥泵;

所述储泥料斗通过所述第一油泥泵与所述桨叶式干燥器的进料口相连;

所述桨叶式干燥器的出料口通过所述螺旋输送机与所述泥料搅拌机相连;所述药剂投加仓与所述泥料搅拌机相连;

所述泥料搅拌机的输出端通过所述第二油泥泵与所述螺旋搅拌热解室的进料口相连。

进一步地,所述除尘单元包括:旋风分离器以及泥尘收集箱;

所述旋风分离器的进料口与所述渣料收集斗的输出端相连;

所述余热收集结构与所述旋风分离器相连;

所述旋风分离器的出料口与所述泥尘收集箱相连。

进一步地,所述冷却单元包括:冷凝喷淋器、喷淋泵、油水分离槽、换热循环泵、板式换热器、冷却循环泵以及冷却塔;

所述冷凝喷淋器通过所述余热收集器连通所述除尘单元,收集所述油分和水分;

所述油水分离槽与所述冷凝喷淋器相连;所述喷淋泵连接在所述冷凝喷淋器与所述油水分离槽之间;

所述板式换热器通过所述换热循环泵连接所述油水分离槽;所述冷却塔通过所述冷却循环泵与所述板式换热器相连。

一种含油污泥快速粒化热解方法,包括:

将油泥干燥,并与改性剂混合制备混合料;

通过中低温高压蒸汽将所述混合料冲击、搅拌及热解得到泥颗粒、油分和水分;

分离所述泥颗粒、油分和水分,并冷却所述油分和水分;

分离所述油分和水分。

进一步地,所述冷却所述油分和水分包括:

将所述油分和水分通过余热收集器,收集热量用于油泥干燥;

经过余热收集器的油分和水分通过冷凝喷淋工艺冷却。

本申请实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

本申请实施例中提供的含油污泥快速粒化热解系统和方法,在中低温高压蒸汽冲击和螺旋搅拌破碎双重作用下,含油污泥快速粒化热解,实现油水分离,大幅提高了油的回收利用率,成本低廉同时严格降低了二次污染。并进一步通过油分和水分冷却分离,充分提升了油分的回收质量,实现资源化和能量的循环利用。通过干燥油泥能够显著降低含水率,有利于与改性剂混合,提升粗料制备质量;多孔滤网可对干油泥粉渣进行筛分,控制进入旋风分离器的泥颗粒粒径,保证油泥充分热解;余热收集器利用油气余热对导热油管加热,为桨叶式干燥器提供热源,实现余热回收利用。

附图说明

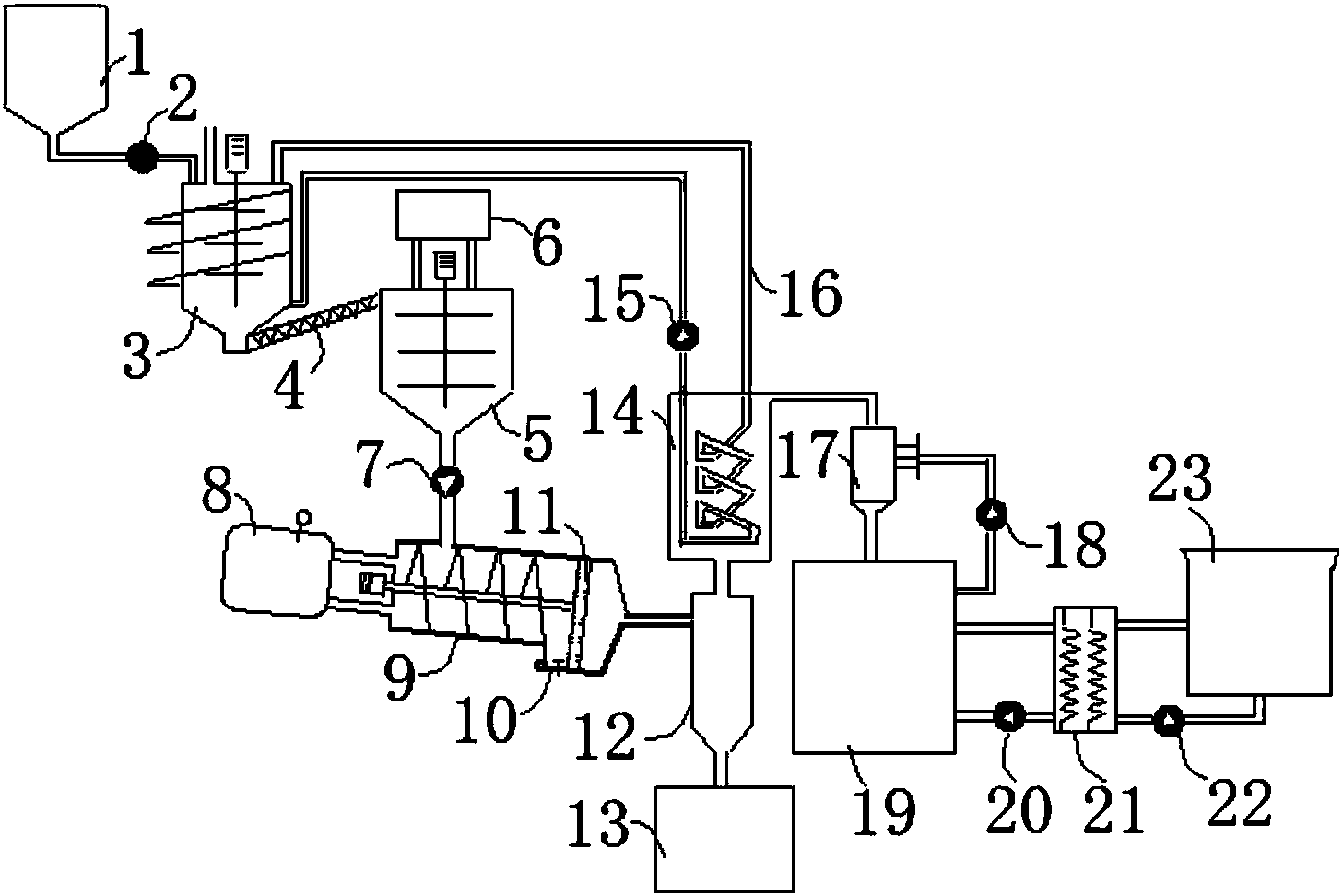

图1为本发明提供的含油污泥快速粒化热解系统结构示意图。

具体实施方式

本申请实施例通过提供一种含油污泥快速粒化热解系统和方法,解决现有技术中油泥处理成本高,二次污染严重,周期长的技术问题;达到了提升油泥处理效率和油品质量,降低处理周期和二次污染的技术效果。

为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细说明,应当理解本发明实施例以及实施例中的具体特征是对本申请技术方案的详细的说明,而不是对本申请技术方案的限定,在不冲突的情况下,本申请实施例以及实施例中的技术特征可以相互组合。

参见图1,一种含油污泥快速粒化热解系统,包括:

热干燥单元,将油泥干燥并与改性药剂混合搅拌制备混合料;

中低温粒化热解单元,与所述热干燥单元相连,粉碎热解所述混合料;

除尘单元,与所述中低温粒化热解单元相连,分离经粉碎热解后的混合料中的泥颗粒、油分和水分;

冷却单元,与所述除尘单元相连,冷却分离油分和水分。

其中,所述中低温粒化热解单元包括:超热蒸汽发生器8、螺旋搅拌热解室9以及渣料收集斗10。

所述超热蒸汽发生器8与所述螺旋搅拌热解室9相连;所述螺旋搅拌热解室9的进料口与所述热干燥单元出料口相连;所述渣料收集斗10与所述螺旋搅拌热解室9出料口相连。

所述渣料收集斗10内设置多孔滤网11。

在中低温高压蒸汽冲击与螺旋搅拌破碎双重作用下,含油污泥快速粒化热解,油分和水分完全挥发,干泥颗粒破碎为细小粉渣,大幅度提高了油气的回收利用率。

多孔滤网11可加工成不同孔径进行更换,对油泥粉渣进行筛分,阻止大颗粒固体垃圾杂物喷出出气口,并且能控制喷出出气口的泥颗粒粒径,确保油泥充分热解。料渣收集斗10可对大颗粒固体垃圾杂物进行收集存储,开启后可进行适时清理。

具体来说,所述螺旋搅拌热解室9包括:粉碎热解室、搅拌电机以及固定在所述搅拌电机输出端上的螺旋叶片。

所述粉碎热解室上设置进料口;所述搅拌电机固定在所述粉碎热解室上,所述螺旋叶片嵌于所述粉碎热解室内,从而实现混合料的粉碎操作。

进一步地,所述系统还包括:余热收集结构;

所述余热收集结构与所述除尘单元以及所述热干燥单元相连,收集所述油分和水分的热量,并输送给所述热干燥单元。从而实现余热的回收利用,提升资源的利用率。

具体来说,所述余热收集结构包括:余热收集器14、循环油泵15以及导热油管16。

所述余热收集器14分别与所述除尘单元以及所述冷却单元相连,所述油分和所述水分经过所述余热收集器14进入所述冷却单元;即,通过余热收集器14收集气态油分和水分的热量,回收利用。

所述导热油管16连接在所述余热收集器14与所述热干燥单元之间,形成循环油路;通过循环油路循环回收热量。

所述循环油泵15设置在所述循环油路上,提供动力。

进一步地,所述热干燥单元包括:储泥料斗1、第一油泥泵2、桨叶式干燥器3、螺旋输送机4、泥料搅拌机5、药剂投加仓6以及第二油泥泵7;

所述储泥料斗1通过所述第一油泥泵2与所述桨叶式干燥器3的进料口相连;输送油泥。

所述桨叶式干燥器3的出料口通过所述螺旋输送机4与所述泥料搅拌机5相连;所述药剂投加仓6与所述泥料搅拌机5相连;实现改性剂的混合。

所述泥料搅拌机5的输出端通过所述第二油泥泵7与所述螺旋搅拌热解室9的进料口相连。

进一步地,所述除尘单元包括:旋风分离器12以及泥尘收集箱13;所述旋风分离器12的进料口与所述渣料收集斗10的输出端相连;所述余热收集结构与所述旋风分离器12相连;所述旋风分离器12的出料口与所述泥尘收集箱13相连;分离油分,水分以及泥颗粒。

进一步地,所述冷却单元包括:冷凝喷淋器17、喷淋泵18、油水分离槽19、换热循环泵20、板式换热器21、冷却循环泵22以及冷却塔23。

所述冷凝喷淋器17通过所述余热收集器14连通所述除尘单元,收集所述油分和水分。

所述油水分离槽19与所述冷凝喷淋器17相连;所述喷淋泵18连接在所述冷凝喷淋器17与所述油水分离槽19之间。

所述板式换热器21通过所述换热循环泵20连接所述油水分离槽19;所述冷却塔23通过所述冷却循环泵22与所述板式换热器21相连。

一种含油污泥快速粒化热解方法,包括:

将油泥干燥,并与改性剂混合制备混合料;

通过中低温高压蒸汽将所述混合料冲击、搅拌及热解得到泥颗粒、油分和水分;

分离所述泥颗粒、油分和水分,并冷却所述油分和水分;

分离所述油分和水分。

进一步地,所述冷却所述油分和水分包括:

将所述油分和水分通过余热收集器,收集热量用于油泥干燥;

经过余热收集器的油分和水分通过冷凝喷淋工艺冷却。

下面具体说明本发明专利的工作过程。

1)储泥料斗1中的油泥经由第一油泥泵2进入桨叶式干燥器3,经过初步脱水干燥后的油泥由螺旋输送机4转至泥料搅拌机5内,药剂投加仓6将改性药剂投入泥料搅拌机5,油泥与改性药剂均混形成混合物料;

2)混合物料经由第二油泥泵7进入螺旋搅拌热解室9,超热蒸汽发生器8向螺旋搅拌热解室9喷射强冲击性的中低温高压蒸汽,混合物料在中低温高压蒸汽冲击和螺旋搅拌破碎双重作用下实现彻底粉碎热解,泥分变为细小泥颗粒,油分和水分以气体形式挥发,其中,螺旋搅拌热解室9倾斜布置,前端的渣料收集斗可收集油泥中的大颗粒固体垃圾等杂物,镶嵌在螺旋搅拌热解室9顶端的多孔滤网11可加工成不同孔径,控制进入旋风分离器12的泥颗粒粒径;

3)进入旋风分离器12的泥颗粒、油分和水分实现气固分离,其中泥颗粒落入泥尘收集箱13,油分和水分则以气体形式溢流入余热收集器14对导热油管16加热,导热油管16内的导热油经循环油泵15为桨叶式干燥器3提供热源;

4)余热收集器14中油分和水分进入冷凝喷淋器17,冷凝作用下,液态油水流入油水分离槽19,喷淋泵18抽取油水分离槽19内的油水作为冷凝喷淋液;

5)油水分离槽19内的油水与冷却塔23中的冷水分别经换热循环泵20和冷却循环泵22进入板式换热器21,油水分离槽19内的油水通过热交换降至常温。

本申请实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

本申请实施例中提供的含油污泥快速粒化热解系统和方法,在中低温高压蒸汽冲击和螺旋搅拌破碎双重作用下,含油污泥快速粒化热解,实现油水分离,大幅提高了油的回收利用率,成本低廉同时严格降低了二次污染。并进一步通过油分和水分冷却分离,充分提升了油分的回收质量,实现资源化和能量的循环利用。通过干燥油泥能够显著降低含水率,有利于与改性剂混合,提升粗料制备质量;多孔滤网可对干油泥粉渣进行筛分,控制进入旋风分离器的泥颗粒粒径,保证油泥充分热解;余热收集器利用油气余热对导热油管加热,为桨叶式干燥器提供热源,实现余热回收利用。

最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。