申请日2016.10.18

公开(公告)日2017.05.10

IPC分类号C02F9/14

摘要

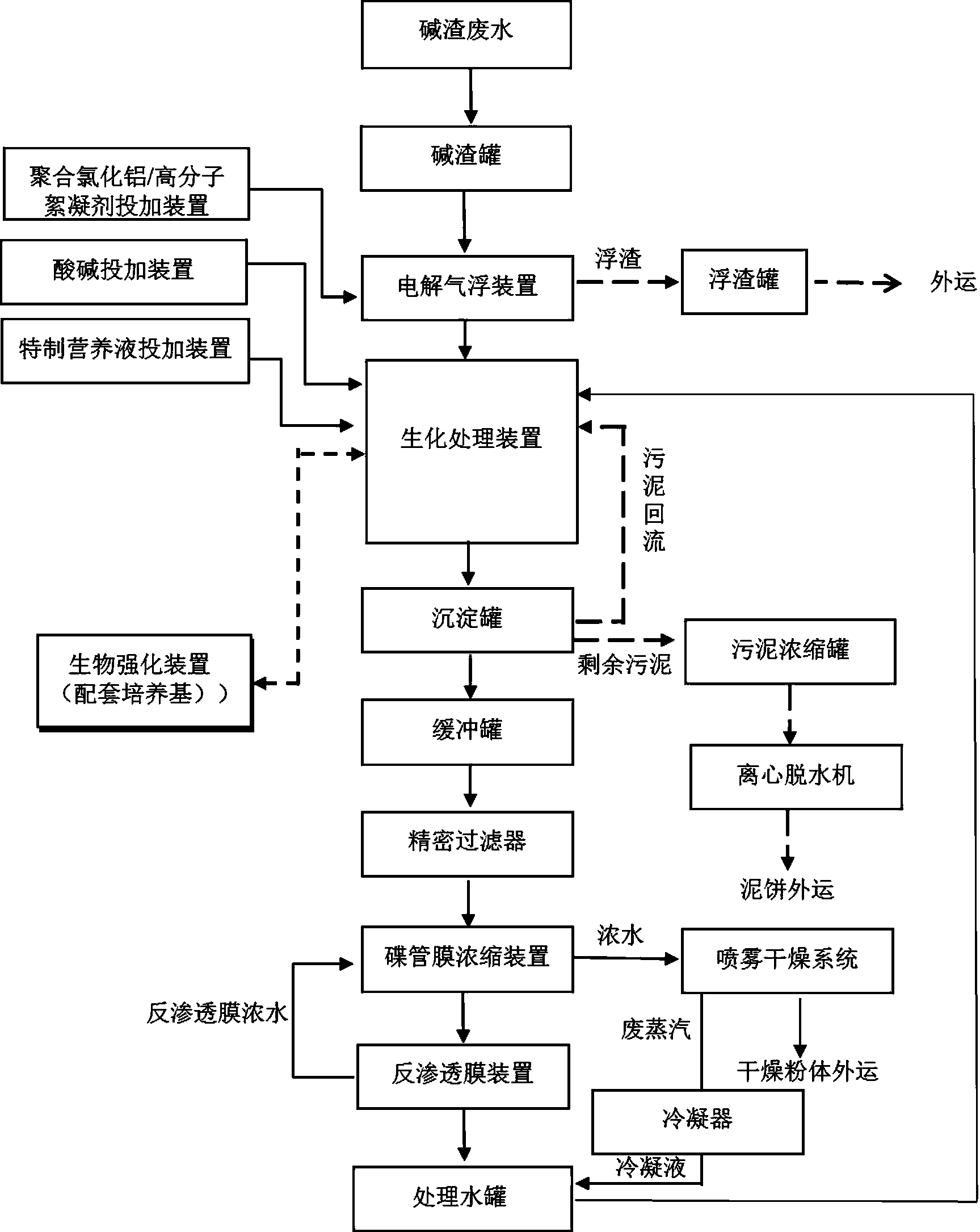

本发明涉及一种碱渣废水的处理方法,包括碱渣罐、电解气浮装置、生化处理装置、精细过滤器、碟管式膜和反渗透膜浓缩装置及喷雾干燥装置,其中生化处理装置采用生物强化技术。所述生物强化技术包括从碱渣废水原水中通过现代生物手段筛选的高效复合菌群、微生物强化培养装置和配套的培养基、特制营养剂和运行参数;藉此,通过电解气浮预处理系统、生物强化技术、碟管式膜和反渗透膜浓缩装置及喷雾干燥装置有效地结合,碱渣废水中的污染物和盐类被彻底去除和分离,处理后的废水可以回用,完成对高浓度、高盐碱渣废水的彻底处理和零排放。

摘要附图

权利要求书

1.一种碱渣废水的处理方法,其特征包括下述步骤:

1)、将碱渣水收集到碱渣罐内储存,并通过提升泵送入电解气浮装置,加入200-400mg/L的聚合氯化铝和3-6mg/L的助凝剂聚丙稀酰胺。

2)、菌种筛选和培养:

高效复合菌群包括硫化细菌菌群和耐盐微生物菌群,是从碱渣废水中筛选出来的,预先从碱渣废水中分离出适合该环境条件的单株细菌 ,然后再模拟碱渣废水的水质进行扩培,最终获得满足要求的高效复合菌群;

高效菌种耐受的总溶解性固形物浓度为25000~30000mg/L,硫化物浓度为20000~40000mg/L,挥发酚浓度为5000~20000mg/L;

3)、接种:

按生化处理装置有效容积的500-1500 mg/L,将高效复合菌群:硫化细菌菌群和耐盐微生物菌群一次性接种到生化处理装置中;

4)、将经过步骤1处理后的废水送入生化处理装置中,同时进行稀释;加入的稀释用水与废水的重量比为1:3-5;生化处理罐中的污泥浓度为8000-14000 mg/L,温度控制在15-38℃、pH值为6-9、DO为2-4 mg/L、污泥回流比为100-300%;

根据进生化处理装置废水流量按30~100mg/l浓度连续投加无机营养剂,为菌种提供营养源;

现场安装微生物强化培养装置:

生物强化培养装置具有控温和曝气功能,通常情况下每周运行1~2次,每次运行时将生化处理装置的混合液用自带泵引到生物强化培养装置的培养罐,投加1.5公斤固体有机培养基SKYCLEAN401和1L液体无机培养基SKYCLEAN402,在35~38℃温度和4~6mg/l溶解氧条件下培养20~24小时后将培养液用自带泵排放到生化处理装置中;

5)、经过上述步骤处理后的泥水混合液经20目钢网过滤,截留大部分悬浮物后,溢流至沉淀罐,在沉淀罐内进行泥水分离,沉淀罐中沉淀出来的污泥一部分回流到生化处理装置以补充活性污泥,另一部分污泥排放到浓缩罐进行浓缩,再经离心脱水处理,使含水量降低为70-80%后外运处理,分离出来的液体返回到电解气浮装置进行处理;沉淀罐输出的水经过滤去除悬浮物后进入缓冲罐;其中过滤器的反冲洗水返回到电解气浮装置进行重新处理;

缓冲罐废水经泵提升至碟管式膜和反渗透膜浓缩装置进行处理;废水中总溶解性固形物主要以硫酸盐为主,通过碟管式膜和反渗透膜的处理,TDS浓缩至130000~150000mg/l,废水被浓缩5~6倍;碟管式膜的产水进入反渗透膜进一步除盐后,反渗透膜产水进入处理水罐作为生化处理装置的稀释水回用;反渗透膜的浓缩液回流到碟管式膜循环处理;碟管式膜的浓水进入喷雾干燥系统进行干燥处理,产生的干燥粉体外运处理,产生的废蒸汽经冷凝器冷凝后进入处理水罐作为生化处理装置的稀释水回用,即完成碱性废水的处理和回用。

说明书

一种碱渣废水处理方法

技术领域

本发明涉及工业废水处理技术领域,具体是涉及一种碱渣废水的零排放处理方法。

背景技术

炼油过程中常采用碱洗的方法对燃料油进行精制。由于碱液可与油品中含S、N、O等的化合物发生反应,从而有效脱除影响油品稳定性的物质及部分含硫化合物,如环烷酸、酚类、硫化氢、硫醇等,因此碱洗精制过程成为改良油品性状、提高油品质量的重要环节,也由此产生了大量碱渣废水。碱渣废水中含有大量的污染物,其COD可达到几万mg/L甚至几十万mg/L,而且碱渣废水中还含有较高的盐分,是炼油厂最难处理的主要污染源。

目前通常采用高温湿式催化氧化和生物处理法进行预处理后排入炼油厂污水处理装置进行达标处理。由于碱渣废水中含盐量非常高,是炼油厂所产生污水中主要的盐浓度来源,因此经预处理的碱渣废水进入污水处理装置后会提高污水处理装置的总盐负荷,而影响稳定达标运行,更对污水处理装置后续回用系统的产水率产生影响。因此开发低成本的碱渣废水零排放技术迫在眉睫。

发明内容

本发明是针对上述现有技术所存在之缺点和不足,主要目的在于提供一种操作方便且运行费用低的碱渣废水的处理方法。

为实现上述目的,本发明采取如下技术方案:

一种碱渣废水的生物处理方法,包括下述步骤:

1、将碱渣废水收集到碱渣罐进行储存,通过提升泵送入电解气浮装置里,加入200-400mg/L的聚合氯化铝和3-6mg/L的高分子助凝剂聚丙稀酰胺,通过电解气浮方法去除悬浮物和石油类杂质,将废水中的石油类杂质浓度控制在10-30mg/L。

2、将经过步骤1处理后的电解气浮水送入生化处理装置内,同时加入水进行稀释,加入水与进入的电解气浮水的重量比为3-5:1。该生化处理装置在调试阶段按生化处理装置有效容积的500-1500mg/L浓度一次性接种高效复合菌群,主要包括硫化细菌菌群、耐盐微生物菌群,废水在生化处理装置中高效复合菌群(硫化细菌菌群、耐盐微生物菌群)的作用下完成生化反应,有机物分解成CO2和H2O。

生化处理装置的运行参数为:

1、COD容积负荷为2-4kgCOD/m3.d;

2、活性污泥浓度8000-14000mg/L;

3、温度15-38℃;

4、pH值为6-9;

5、DO 2-4mg/L;

6、污泥回流比100-300%。

生化处理装置在运行过程中,按照进水量的30~100mg/l连续投加液体无机营养剂【N、P、K、Ca、Zn、Mg、Cu、Mn、Ni等无机盐的混合液】,以保证生物菌种的高效性;通过与在线pH仪联动的加药泵投加H2SO4/NaOH,以保证生化处理装置中的pH值在6~9之间。为了保证有效的微生物量和活性,微生物强化装置每周开启1~2次。

生化强化装置主要是对生物处理单元起到强化处理作用,以使生物反应器能保持长期、高效、稳定运行,同时可以提高系统的抗冲击性。

3、泥水混合液溢流至沉淀罐,在沉淀罐内进行泥水分离,沉淀罐中沉淀出来的污泥一部分回流至生化处理装置用以补充活性污泥,另一部分送入污泥浓缩罐进行浓缩,浓缩污泥经离心脱水机脱水,处理后含水率为70-80%,泥饼外运处理;分离出来的液体返回到电解气浮装置进行处理。沉淀罐输出的水经过滤去除悬浮物后进入缓冲罐。其中过滤器的反冲洗水返回到电解气浮装置进行重新处理。

缓冲罐废水经泵提升至碟管式膜和反渗透膜浓缩装置进行处理。废水中总溶解性固形物主要以硫酸盐为主,通过碟管式膜和反渗透膜的处理,TDS浓缩至130000~150000mg/l,废水被浓缩5~6倍。碟管式膜的产水进入反渗透膜进一步除盐后,反渗透膜产水进入处理水罐作为生化处理装置的稀释水回用。反渗透膜的浓缩液回流到碟管式膜循环处理。碟管式膜的浓水进入喷雾干燥系统进行干燥处理,产生的干燥粉体外运处理,产生的废蒸汽经冷凝器冷凝后进入处理水罐作为生化处理装置的稀释水回用。

通过上述方法,实现碱渣废水的零排放。

上述碱渣罐、电解气浮装置、生化处理装置、缓冲罐、精细过滤器、碟管式膜和反渗透膜浓缩装置、喷雾干燥装置和处理水管为已知设备。

本发明优点在于通过电解气浮装置、生化处理装置、精细过滤器、碟管式膜和反渗透膜浓缩装置及喷雾干燥装置(包括冷凝器)有效地结合,实现对高浓度、高盐碱渣废水的处理和零排放。

本发明专利流程简单、操作方便,实用性强。