申请日2016.08.29

公开(公告)日2017.01.04

IPC分类号C02F11/00; C02F11/14; C02F11/12; C02F11/04; C02F11/10; B01D53/02; C10L3/10; C10J3/56; C10J3/72; C02F101/30

摘要

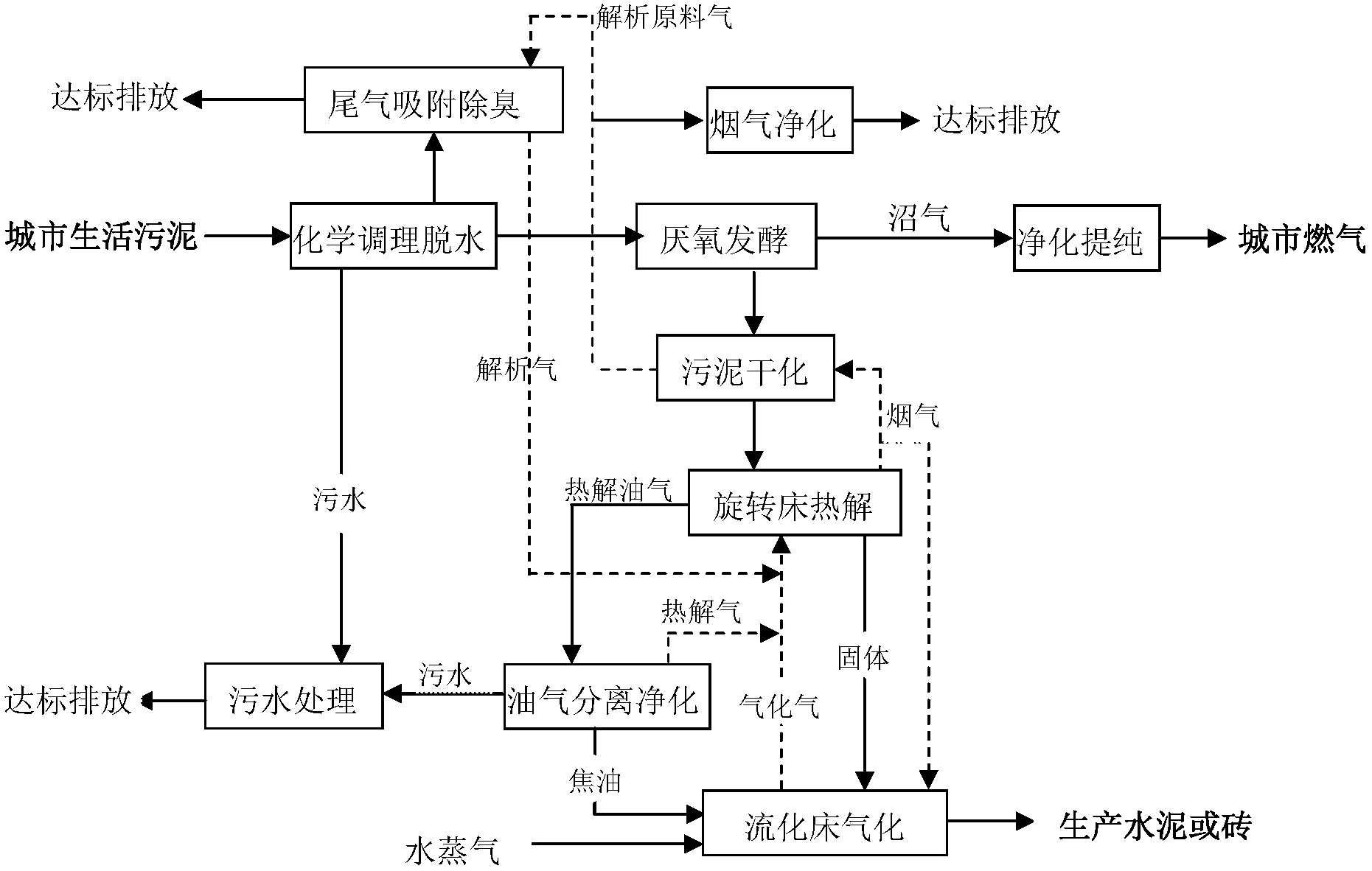

本发明涉及一种城市生活污泥资源化利用工艺,属于污泥处理技术领域。所述工艺包括化学调理脱水、尾气吸附除臭、污泥厌氧发酵、发酵沼气净化提纯、污泥干化、消化污泥旋转床热解、热解油气分离净化、流化床气化及污水处理。通过本发明工艺处理,实现污泥的资源化利用,废水、固废和废气均实现达标排放,同时生产出经济价值较高的城市燃气、水泥或普通砖。本发明工艺中的部分单元技术为目前工业上成熟技术,稳定性高;本发明将可燃物集中到热解床作为燃料使用,各单元热量得到综合利用。本发明是一种污泥处理能力强、稳定性高、经济环保、节能、资源利用率高的城市生活污泥资源化利用工艺。

摘要附图

权利要求书

1.一种城市生活污泥资源化利用工艺,其特征在于,所述工艺包括化学调理脱水、尾气吸附除臭、污泥厌氧发酵、发酵沼气净化提纯、污泥干化、消化污泥旋转床热解、热解油气分离净化、流化床气化及污水处理;

所述化学调理脱水是在污泥中添加化学药剂以破坏污泥中的絮体结构,再经压板压滤脱水;

所述尾气吸附除臭是利用吸附剂对污泥化学脱水过程释放的臭气中的杂质进行吸附,吸附后的尾气达标排放;

所述污泥厌氧发酵是将经过化学脱水的污泥置于密闭的发酵罐内,污泥中的有机质发酵产生富甲烷气体;

所述发酵沼气净化提纯是对沼气进行脱硫、脱水和脱二氧化碳;

所述污泥干化是将经厌氧发酵的消化污泥干燥去除其中的水分,并送去旋转床热解;

所述消化污泥旋转床热解是在燃料加热下,消化污泥中的有机质在旋转床内高温下热解生成焦油、热解气体和固体残渣;

所述热解油气分离净化是将热解产生的油气进行分离,分离后气体作为旋转床热解燃料,污水去污水处理单元,固体去流化床气化;

所述流化床气化是热解产生的焦油和固体残渣在流化床内与气化剂发生氧化还原反应生成煤气,气化后的气体去热解床作为燃料,固体送去水泥厂生产水泥或制成普通砖;

所述污水处理是将化学调理脱水及热解油气分离净化产生的污水送去污水处理厂集中处理,实现达标排放。

2.如权利要求1所述一种城市生活污泥资源化利用工艺,其特征在于,所述化学药剂选自三氯化铁、聚合硫酸铁、聚丙烯酰胺、生石灰中的一种或几种。

3.如权利要求1或2所述一种城市生活污泥资源化利用工艺,其特征在于,所述化学药剂为污泥总质量的1~10%。

4.如权利要求1所述一种城市生活污泥资源化利用工艺,其特征在于,所述吸附剂选自活性炭、氧化铝、分子筛或硅胶中的一种或两种。

5.如权利要求1所述一种城市生活污泥资源化利用工艺,其特征在于,所述污泥厌氧发酵的条件为:温度30-60℃,时间3-5天,搅拌频率5-10h/次。

6.如权利要求1所述一种城市生活污泥资源化利用工艺,其特征在于,所述脱硫选用湿法脱硫或干法脱硫;所述脱水选用物理气水分离法;所述脱二氧化碳选用变压吸附法脱碳或湿法脱碳。

7.如权利要求6所述一种城市生活污泥资源化利用工艺,其特征在于,所述湿法脱硫选自PDS脱硫、改性热碱法脱硫或低温甲醇脱硫;所述干法脱硫选自氧化铁或氧化性吸附脱硫;所述变压吸附法脱碳的吸附剂选自分子筛或硅胶;所述的湿法脱碳选用碱洗、胺洗或者高压水洗。

8.如权利要求1所述一种城市生活污泥资源化利用工艺,其特征在于,所述消化污泥旋转床热解的热解温度为400-700℃。

9.如权利要求1所述一种城市生活污泥资源化利用工艺,其特征在于,所述气化剂为水蒸气或空气中的一种或两种。

10.如权利要求1所述一种城市生活污泥资源化利用工艺,其特征在于,所述工艺涉及整个系统能量综合利用,包括除臭解析气、热解气和气化气作为燃料,用于旋转床热解,热解烟气用于流化床加热和污泥干燥、热解烟气用于除臭剂解析。

说明书

一种城市生活污泥资源化利用工艺

技术领域

本发明属于污泥处理技术领域,具体涉及一种城市生活污泥资源化利用工艺。

背景技术

随着新型城镇化建设的不断向前推进,城镇污水处理厂的数量迅速增加,城镇污水的集中处理,催生了城市污泥这一不可忽略的产物。一方面污水处理后沉淀下来的污泥含有病原体、虫卵、重金属等有毒物质,未经有效处理处置,极易对地下水、土壤等造成二次污染;另一方面,这些污泥中又含有大量有机质、微量元素等养分,处理得当可实现资源的循环利用。

我国城镇的污水处理能力已经达到每天1.51亿吨的容量,由此带来的城市污泥年产量超过3500万吨(含水率80%)。目前全国各地污水处理厂产生的污泥无害化处置率不足60%,余下的污泥均采用“临时手段”处置。国家出台的“水十条”明确提出进一步推进城市污泥处理处置,现有污泥处理处置设施应于2017年底前基本完成达标改造,地级及以上城市污泥无害化处理处置率应于2020年底前达到90%以上。

近年来,污泥资源化应用于建筑方面得到了充分发展,采用城市污泥为部分原料制备了粘土烧结普通砖,结果表明制作的砖块使用功能良好并且具有保温效果;同样以污泥为部分原料,并在不同温度下进行煅烧,研究制备得到的熟料各项性能表明生产生态水泥是可行的。污泥的资源化同样可以高效地应用于水处理方面。以污泥为原料,分别在一定条件下制作吸附剂、滤料和填料回用于污水处理。用城市污水厂化学与生物混合污泥为原料,可以制备出性能较好的吸附剂;以石化剩余污泥、粉煤灰、河道底泥、废玻璃粉及黏土为原料,经煅烧生产水处理滤料;以污泥和黏土作为主要原料,粉煤灰作为添加剂可以烧制出性能良好的用于水处理填料的超轻陶粒。

目前无污泥系统性的处置方案,在污泥处理过程中能耗高,经济效益差,处理不彻底,存在二次污染问题。

发明内容

本发明的目的在于,以城市污泥为目标,设计一种系统性的污泥处理工艺,将污泥制成城市燃气、水泥或普通砖,经本发明工艺步骤处理后,城市污泥被转化为燃气、水泥或砖,实现二次利用,且最终排放的废气和污水均实现达标排放。本发明目的通过下述技术方案来实现:

一种城市生活污泥资源化利用工艺,所述工艺包括化学调理脱水、尾气吸附除臭、污泥厌氧发酵、发酵沼气净化提纯、污泥干化、消化污泥旋转床热解、热解油气分离净化、流化床气化及污水处理。

所述化学调理脱水在污泥中添加化学药剂破坏污泥中的絮体结构,再经压板压滤脱水;

所述尾气吸附除臭是利用吸附剂对污泥化学脱水过程释放的臭气中的杂质进行吸附,吸附后的尾气达标排放;

所述污泥厌氧发酵是将经过化学脱水的污泥置于密闭的发酵罐内,污泥中的有机质发酵产生富甲烷气体;

所述发酵沼气净化提纯是对沼气进行脱硫、脱水和脱二氧化碳;

所述污泥干化是将经厌氧发酵的消化污泥干燥去除其中的水分,并送去旋转床热解;

所述消化污泥旋转床热解是在燃料加热下,消化污泥中的有机质在旋转床内高温下热解生成焦油、热解气体和固体残渣;

所述热解油气分离净化是将热解产生的油气进行分离,分离后气体作为旋转床热解燃料,污水去污水处理单元,固体去流化床气化;

所述流化床气化是热解产生的焦油和固体残渣在流化床内与气化剂发生氧化还原反应生成煤气,气化后的气体去热解床作为燃料,固体送去水泥厂生产水泥或制成普通砖;

所述污水处理是将化学调理脱水及热解油气分离净化产生的污水送去污水处理厂集中处理,实现达标排放。

作为本发明的一种优选,所述化学药剂选自三氯化铁、聚合硫酸铁、聚丙烯酰胺、生石灰中的一种或几种。

作为本发明的一种优选,所述化学药剂为污泥总质量的1~10%。

作为本发明的一种优选,所述吸附剂为活性炭、氧化铝、分子筛或硅胶中的一种或两种。

作为本发明的一种优选,所述污泥厌氧发酵的条件为:温度30-60℃,时间3-5天,搅拌频率5-10h/次。

作为本发明的一种优选,所述脱硫选用湿法脱硫或干法脱硫;所述脱水选用物理气水分离法;所述脱二氧化碳选用变压吸附法脱碳或湿法脱碳。

作为本发明的一种优选,所述湿法脱硫选自PDS脱硫、改性热碱法脱硫或低温甲醇脱硫;所述干法脱硫选自氧化铁或氧化性吸附脱硫;所述变压吸附法脱碳的吸附剂选自分子筛或硅胶;所述的湿法脱碳选用碱洗、胺洗或者高压水洗。

作为本发明的一种优选,所述消化污泥旋转床热解的热解温度为400-700℃。

作为本发明的一种优选,所述气化剂为水蒸气或空气中的一种或两种。

作为本发明的一种优选,所述工艺涉及整个系统能量综合利用,包括除臭解析气、热解气和气化气作为燃料,用于旋转床热解,热解烟气用于流化床加热和污泥干燥、热解烟气用于除臭剂解析。

市政污水处理厂剩余污泥含水率高,脱水困难,目前应用最广泛的处理方法是投加有机高分子混凝剂辅以机械脱水,可将污泥含水率降至70%~80%。污泥胞外聚合物形成的亲水性絮体结构可束缚大量水分,有机高分子絮凝剂的投加并没有改变胞外聚合物在污泥絮体中的形态、分布和性质,只能脱除部分自由水,不能提高脱水深度。

本发明的化学调理脱水是在污泥中添加化学药剂以破坏污泥中絮体结构,所述的化学药剂包括三氯化铁、聚合硫酸铁、聚丙烯酰胺、生石灰中的一种或两种,或其任意组合,以质量百分比计,化学药剂添加量为污泥的1-10%。污泥中添加化学药剂后,经搅拌后压滤脱水,可将污泥中的水含量降至50-60%。

在化学调理脱水过程中污泥会散发出臭气,在脱水处理装置上部设置引凤罩并安装抽风机,将臭气送入吸附除臭装置,所述的吸附除臭是利用吸附剂将尾气中的杂质吸附下来,吸附后的尾气实现达标排放。吸附装置采用两塔设置,一塔吸附,另一塔再生,吸附剂吸附饱和后用后续热解烟气再生,再用空气冷吹,两塔交替进行。所述的吸附剂选自活性炭、氧化铝、分子筛、硅胶中的一种或两种。

如前所述,污泥经化学调理脱水后水含量降至50-60%,通过输送装置送入发酵罐厌氧发酵,发酵温度40-70℃,发酵时间3-5天,搅拌频率5-10h/次,污泥中的有机质发酵产生富甲烷气体,发酵工艺及技术可借助目前成熟的工业化技术。

发酵产生的沼气甲烷含量45-65%,二氧化碳含量为35-45%,其余含少量的氧气和氮气,其中杂质组分主要为硫化氢。发酵产生的沼气经净化和提纯可制成城市燃气。净化提纯包括沼气脱硫、脱水和脱二氧化碳。所述的脱硫包括湿法脱硫和干法脱硫,所述的湿法脱硫选自PDS脱硫、改性热碱法脱硫或低温甲醇脱硫。所述的干法脱硫选自氧化铁或氧化性吸附脱硫,所述的脱水选用物理气水分离法脱水,所述的脱二氧化碳选用变压吸附法脱碳,吸附剂选自分子筛或硅胶,也可选用湿法脱碳,所述的湿法脱碳选用碱洗、胺洗或者高压水洗。经脱硫、脱水和脱二氧化碳后,得到甲烷浓度大于95%的天然气,作为民用燃气送往用户。由于化工行业的脱硫、脱水、脱碳均为成熟技术,本发明的沼气净化可选择任一技术组合。

经厌氧发酵的污泥称为消化污泥,消化污泥经机械压滤脱水后送去热解系统,污泥热解系统包括储存和输送系统、干燥系统、热解系统、燃烧系统、能量回收系统和尾气净化系统。污泥的存储和输送是整个工艺流程的开始,起到对污泥的储存和将污泥输送进入干燥装置的作用。消化污泥通过干燥系统去除污泥中的水分,干燥温度为80-110℃,污泥中含有的病原菌被高温杀死,污泥干化的尾气中,氨的浓度为远高于其他成分,另外含有汞、硫化氢及多种有机成分组分:包括芳香族化合物,如苯、甲苯、乙苯等;卤代烃,如二氯甲烷、二氯乙烷、5-氟溴苯、四氯甲烷等;含硫化合物,如乙硫醇、硫醚类等;含氧有机物,如醇、酯等;其他烃类,如烯烃、正己烷等。其中,烷烃、烯烃、芳香烃和卤代烃所占的比重较大,且链状烷烃占80%以上。

经干燥后污泥送去旋转床热解,热解就是在无氧环境下将固态污泥裂解,生成气态和固态的产物,气态产物主要由H2、O2、CH4、CO2、C2H4、C2H6等几种成分构成的混合气,还含有苯、萘、H2S、NH3、HCl、HF、焦油、重金属等。固态的产物是污泥热解后的残渣,其结构极易湿润,所以出渣装置需设置防堵塞措施。热解产生的热解气经过旋风除尘器后和前端除臭解析气、流化床气化气及污泥储存仓的废气一同进入燃烧室燃烧,这样即可以防止异味外泄,又可满足热量平衡。燃烧室产生的烟气优先用于热解床和流化床的加热,热解床出口烟气温度为650-750℃,这部分烟气用于污泥干燥,尔后用于前端除臭吸附剂的再生。当系统自身能量不能维持自身平衡时,燃烧室需外加燃料(天然气或油)作为补充,以达到维持系统能量平衡的目的。不同的工艺条件,可以选择不同的能量回收方案。热解在常压下进行,但实际上为了避免异味泄漏,一般在热解床内维持一定的负压。热解后的焦油经油气分离,气体作为旋转床热解燃料,污水去污水处理单元,固体去流化床气化。

热解后的固体炭和油水分离后的焦油接触,与混合水蒸气和空气形成的气化剂在气化炉内发生剧烈的氧化还原反应生成煤气,气化剂中所含的氧和水蒸汽分别与燃料中的碳反应,气化炉出口未经净化的煤气是由可燃气体(CO、H2、H2S)、少量气态烷烃类化合物(CH4、CmHn)、不可燃气体(CO2、N2、O2)和粉尘固体颗粒、水蒸气等组成,经气固分离后气体作为热解床的燃料使用,剩下的灰渣由炉底排除,送去水泥厂生产水泥,也可制成建筑普通砖。

本发明还涉及整个系统能量综合利用过程,包括除臭解析气、热解气和气化气作为燃料,用于旋转床热解,热解烟气用于流化床加热和污泥干燥、热解烟气用于除臭剂解析。

通过本技术处理,实现污泥的系统性资源化利用,废水、固废和废气均实现达标排放,同时生产出经济价值较高的城市燃气、水泥或普通砖。

与现有技术相比,本发明的有益效果为:

(一)本发明首次提出能工业规模化的污泥系统性资源化利用工艺,可将污泥制成城市燃气、水泥或普通砖;

(二)本发明工艺中的部分单元技术为目前工业上成熟技术,稳定性高;

(三)污泥处理过程中产生大量臭气,通过对整个工艺流程的合理设计,可实现各个操作的系统利用,将可燃物集中到热解床作为燃料使用,各单元热量得到综合利用。