申请日2016.07.08

公开(公告)日2016.12.07

IPC分类号B09B3/00

摘要

本发明公开了电镀废水工艺所产生含铬废渣的固化方法,其首先取电镀含铬废渣和工业废渣干燥并细化备用;然后按照质量份数计,取步骤1)细化后的电镀含铬废渣40~55份、步骤1)细化后的工业废渣30~40份、水泥5~10份、复合激发剂4~8份,以液固质量比0.25~0.30:1加入水并充分搅拌得到浆状混合物,再将浆状混合物进行入模、固化、脱模及养护,所述复合激发剂为氢氧化钠和水玻璃以质量比1:1~4混合制成。本发明公开的电镀废水工艺所产生含铬废渣的固化方法固化效果好,并且这种方法固化后的电镀废渣的重金属浸出浓度可以达到(GB5085.3-2007)《危险废物鉴别标准浸出毒性鉴别》的相关要求。

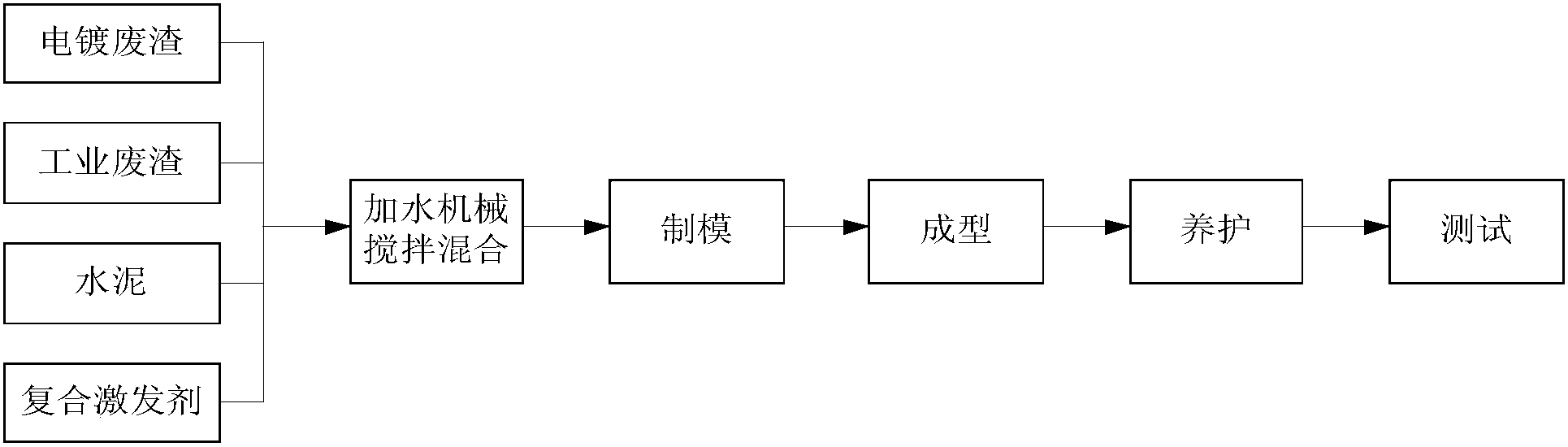

摘要附图

权利要求书

1.电镀废水工艺所产生含铬废渣的固化方法,其特征在于,包括如下步骤:

1)、取电镀含铬废渣和工业废渣干燥并细化备用;

2)、按质量份数计,取步骤1)细化后的电镀含铬废渣40~55份、步骤1)细化后的工业废渣30~40份、水泥5~10份、复合激发剂4~8份,以液固质量比0.25~0.30:1加入水并充分搅拌得到浆状混合物,再将浆状混合物进行入模、固化、脱模及养护,所述复合激发剂为氢氧化钠和水玻璃以质量比1:1~4混合制成。

2.根据权利要求1所述电镀废水工艺所产生含铬废渣的固化方法,其特征在于,步骤1)细化后电镀含铬废渣和工业废渣粒度为小于100目。

3.根据权利要求1所述电镀废水工艺所产生含铬废渣的固化方法,其特征在于,所述含铬废渣中还包括Ni2+、Cu2+、Pb2+、Zn2+。

4.根据权利要求1所述电镀废水工艺所产生含铬废渣的固化方法,其特征在于,步骤2)所述复合激发剂氢氧化钠和水玻璃质量比为1:3。

5.根据权利要求1所述电镀废水工艺所产生含铬废渣的固化方法,其特征在于,步骤2)所述水玻璃模数为2.5。

6.根据权利要求1所述电镀废水工艺所产生含铬废渣的固化方法,其特征在于,按质量份数计,步骤2)配料时细化后的电镀含铬废渣45份、步骤1)细化后的工业废渣35份、水泥15份、复合激发剂5份。

7.根据权利要求1所述电镀废水工艺所产生含铬废渣的固化方法,其特征在于,步骤2)所述养护条件为温度25℃,相对湿度90%以上。

8.根据权利要求1所述电镀废水工艺所产生含铬废渣的固化方法,其特征在于,步骤1)所述工业废渣为粉煤灰、钢渣或高炉矿渣中的一种或几种。

说明书

电镀废水工艺所产生含铬废渣的固化方法

技术领域

本发明属于矿渣资源综合利用及无害化处理领域,具体涉及一种电镀废水工艺所产生含铬废渣的固化方法。

背景技术

电镀废渣来自于电镀废水的处理过程。处理电镀废水的方法很多,主要有化学法、离子交换法、活性炭法、电解法、蒸发浓缩法、反渗透法、电渗透法等,其中化学法是目前国内外应用最多的。化学法处理电镀废水虽然有投资少、技术成熟、适应性强、自动化程度高等优点,但化学法的最大缺点是会产生大量的电镀废渣。这些电镀废渣含有难以降解的有害重金属,如果不加处理任意堆放或处置不当将造成更为严重和长远的二次污染,对人体和生态环境造成影响。因此,必须对电镀废渣进行科学、安全的处置,以达到保护环境、充分利用资源的目的。电镀工业产生大量的Cu、Ni、Zn、Cr等重金属的电镀废渣,由于电镀生产工艺、镀件种类、废水处理工艺的不同而各有差异,成分十分复杂。电镀废渣中常常赋存大量的铬,其化合物中Cr(VI)的毒性最大,电镀含铬废渣中的六价铬是毒性物质,它可透过细胞膜毒害生命组织,对人体产生“三致”作用,对皮肤、呼吸系统和消化系统都会产生较大的危害。

目前主要通过对电镀废渣的固化/稳定化及其资源化利用等方法达到无害化处理的目的。稳定化/固化技术是固体废物无害化处理的一项重要技术,主要包括:水泥固化、石灰固化、热塑性固化、熔融固化、自胶结固化等。固化/稳定化主要是加入一些固化剂以固化污染源。通过投加常见的固化剂如水泥、沥青、玻璃等,与废渣加以混合进行固化,使电镀废渣内的有害物质封闭在固化体内不被浸出,从而达到解除污染的目的。水泥是最为常见的固化剂之一,通过加入水泥使之与废渣混合,在室温下即可有效的将电镀废渣中的有害重金属离子化学固化。水泥固化具有对电镀废渣等重金属废物处理十分有效、投资和运行费用低、水泥及其它添加剂价廉易得、操作简单、固化体稳定等优点,因而得到了广泛的应用。但水泥固化体中重金属的长期稳定性问题和水泥固化的高增容率一直是许多研究者密切关注问题。与单纯水泥固化相比,碱激发工业废渣后的固化体强度有明显的提高,而且浸出含量也有很大的降低。而且其增容比远远低于水泥固化,这就显著降低了后续的运输、贮存和处置费用,此外还提高稳定化产物的长期稳定性。

发明内容

有鉴于此,本发明的目的在于提供一种电镀废水工艺所产生含铬废渣的固化方法,利用电镀含铬废渣、工业废渣和水泥,在复合激发剂作用下制备固化体,从而完成含铬废渣的固化及稳定化。

为达到上述目的,本发明提供了如下的技术方案:

1、电镀废水工艺所产生含铬废渣的固化方法,包括如下步骤:

1)、取电镀含铬废渣和工业废渣干燥并细化备用;

2)、按照质量份数计,取步骤1)细化后的电镀含铬废渣40~55份、步骤1)细化后的工业废渣30~40份、水泥5~10份、复合激发剂4~8份,以液固质量比0.25~0.30:1加入水并充分搅拌得到浆状混合物,再将浆状混合物进行入模、固化、脱模及养护,所述复合激发剂为氢氧化钠和水玻璃以质量比1:1~4混合制成。

进一步,步骤1)细化后电镀含铬废渣和工业废渣粒度为小于100目。

进一步,所述含铬废渣中还包括Ni2+、Cu2+、Pb2+、Zn2+。

进一步,步骤2)所述复合激发剂氢氧化钠和水玻璃质量比为1:3。

进一步,步骤2)所述水玻璃模数为2.5。

进一步,按质量份数计,步骤2)配料时细化后的电镀含铬废渣45份、步骤1)细化后的工业废渣35份、水泥15份、复合激发剂5份。

进一步,步骤2)所述养护条件为温度25℃,相对湿度90%以上。

进一步,步骤1)所述工业废渣为粉煤灰、钢渣或高炉矿渣中的一种或几种。

本发明的有益效果在于:(1)本发明在固化过程中对电镀废渣中的六价铬、Cu2+、Pb2+、Zn2+进行固定,工艺过程简单,并且不会留下残渣;(2)可以利用工业废渣,以废治废;(3)本发明制备的以氢氧化钠和水玻璃混合组成的复合激发剂,运用此激发剂可以使工业废渣的活性硅铝钙体系网络迅速解离,加速水化反应,使得固化体形成一种强度倍增的胶凝体系,固化效果好,并且这种方法固化后的电镀废渣的重金属浸出浓度可以达到(GB5085.3-2007)《危险废物鉴别标准浸出毒性鉴别》的相关要求。