申请日2016.06.16

公开(公告)日2016.11.02

IPC分类号C02F11/12; F23G7/00

摘要

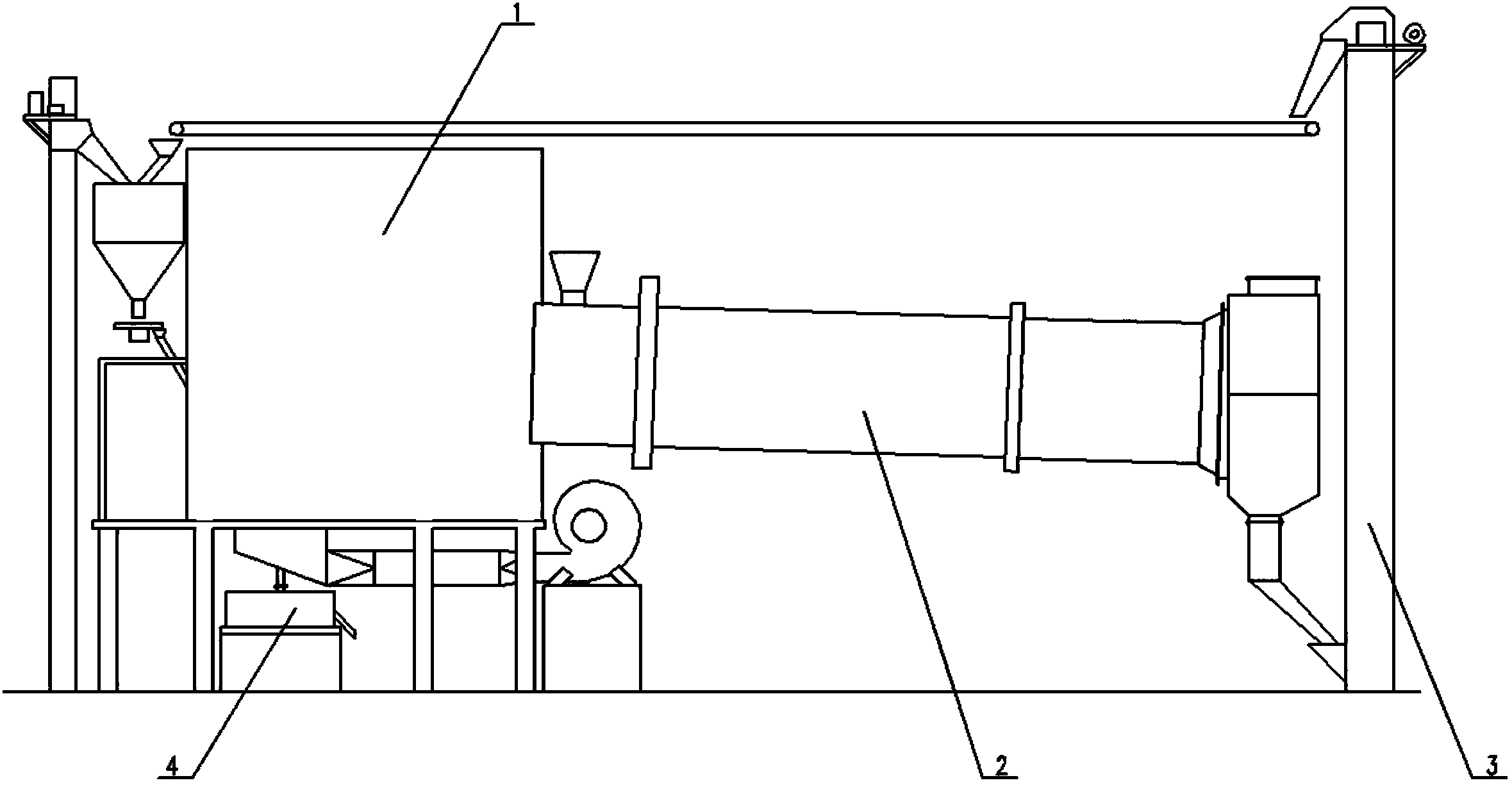

本实用新型公开了一种污泥烘干焚烧联合循环装置,其特征在于,包括污泥焚烧室(1)、烘干组件(2)、以及污泥循环组件(3),焚烧室主体(1‑1)用于焚烧污泥焚烧原料;出烟口(1‑3)用于输出污泥焚烧后的烟气,该出烟口(1‑3)与烘干组件(2)相连通,烟气用于向该烘干组件(2)供热;烘干组件主体(2‑1)用于在烟气提供的热量作用下,烘干原始污泥,从而得到烘干污泥,烘干污泥放料管(2‑3)则用于输出该烘干污泥至污泥循环组件(3)。本实用新型利用污泥焚烧后产生的高温烟气用于烘干高水分的污泥,烘干后的污泥送入炉内焚烧,形成循环,大提高了污泥的处理能力,并能使污泥减量化、无害化,得到根治。

权利要求书

1.一种污泥烘干焚烧联合循环装置,其特征在于,包括污泥焚烧室(1)、烘干组件(2)、以及污泥循环组件(3),其中,

所述污泥焚烧室(1)包括焚烧室主体(1-1)、布风板(1-2)、出烟口(1-3)、排渣口(1-4)和污泥焚烧原料入口(1-5),所述布风板(1-2)位于所述焚烧室主体(1-1)的下部,用于向所述焚烧室主体(1-1)内通入含氧气体;所述污泥焚烧原料入口(1-5)位于所述焚烧室主体(1-1)的壁上,用于向所述焚烧室主体(1-1)内输入污泥焚烧原料;该焚烧室主体(1-1)用于容纳污泥焚烧原料,并用于焚烧所述污泥焚烧原料;所述出烟口(1-3)位于所述焚烧室主体(1-1)的上部,用于输出污泥焚烧后的烟气,该出烟口(1-3)与所述烘干组件(2)相连通,所述烟气用于向该烘干组件(2)供热;所述排渣口(1-4)位于所述焚烧室主体(1-1)的底部,用于排出污泥焚烧的灰渣;

所述烘干组件(2)包括烘干组件主体(2-1)、原始污泥进料管(2-2)、烘干污泥放料管(2-3)和废气出口(2-4),所述原始污泥进料管(2-2)、所述烘干污泥放料管(2-3)和所述废气出口(2-4)均与该烘干组件主体(2-1)相连通,所述原始污泥进料管(2-2)用于向该烘干组件主体(2-1)内输入原始污泥;所述烘干组件主体(2-1)用于在所述烟气提供的热量作用下,烘干所述原始污泥从而得到烘干污泥,所述烘干污泥放料管(2-3)则用于输出该烘干污泥至所述污泥循环组件(3);所述废气出口(2-4)则用于输出烘干所述原始污泥所产生的废气;

所述污泥循环组件(3)分别与所述污泥焚烧原料入口(1-5)和所述烘干污泥放料管(2-3)相连,用于将所述烘干污泥由所述烘干污泥放料管(2-3)传输至所述污泥焚烧原料入口(1-5),使所述污泥焚烧原料包括该烘干污泥。

2.如权利要求1所述污泥烘干焚烧联合循环装置,其特征在于,所述污泥循环组件(3)包括输送机(3-2)和下料口(3-3),该下料口(3-3)设置在所述输送机(3-2)上;所述输送机(3-2)与所述烘干污泥放料管(2-3)相连,用于输送所述烘干污泥;所述下料口(3-3)位于所述污泥焚烧原料入口(1-5)的上方,用于输出所述烘干污泥。

3.如权利要求1所述污泥烘干焚烧联合循环装置,其特征在于,该污泥烘干焚烧联合循环装置还包括灰渣冷却器(4),所述灰渣冷却器(4)与所述排渣口(1-4)相连通,用于收集并冷却所述灰渣。

4.如权利要求1所述污泥烘干焚烧联合循环装置,其特征在于,所述排渣口(1-4)位于所述布风板(1-2)的中心。

5.如权利要求1所述污泥烘干焚烧联合循环装置,其特征在于,所述污泥焚烧室(1)为流化床污泥焚烧室。

6.如权利要求1所述污泥烘干焚烧联合循环装置,其特征在于,所述出烟口(1-3)输出的所述烟气的温度不低于800℃。

7.如权利要求1所述污泥烘干焚烧联合循环装置,其特征在于,所述焚烧室主体(1-1)的温度为950℃~1000℃。

8.如权利要求1所述污泥烘干焚烧联合循环装置,其特征在于,所述污泥焚烧原料的含水率不超过30%,该污泥焚烧原料的热值不低于450千卡/千克;所述烘干污泥的含水率不超过30%;所述原始污泥的含水率小于60%。

9.如权利要求1所述污泥烘干焚烧联合循环装置,其特征在于,所述原始污泥进料管(2-2)采用耐热钢。

说明书

一种污泥烘干焚烧联合循环装置

技术领域

本实用新型属于工业炉燃烧系统技术领域,更具体地,涉及一种污泥烘干焚烧联合循环装置。

背景技术

我国当前环境污染严重,几十年积累起来的污染物随意排放,污染大气,污染水体,污染土壤,严重威胁到人类的生存,并危及所有动植物界。国家花大力气进行治理,广东走在前列,耗费巨资处理污水,水体净化后却留下大量的污泥难于处理,除小部分用作肥料外,大部分用于填埋或露天堆放,造成二次污染,即便用作肥料,也同样污染土壤和水体。每吨污泥的治理成本约需20~30万,即便如此,污泥仍得不到根治,而污水污泥的积累不断增加,据统计,仅广东佛山市现存放的污泥约5万吨,真是污泥为患,臭气熏天,附近居民怨声载道,非治不可。

实用新型内容

针对现有技术的以上缺陷或改进需求,本实用新型的目的在于提供一种污泥烘干焚烧联合循环装置,其中通过对焚烧室结构、污泥的焚烧方式、污泥颗粒在炉内的循环途径、热量利用途径等进行优化改进,与现有技术相比,能够直接使用含水分不大于30%、粒径在0—8mm范围内的散状污泥,通过污泥自身燃烧得到的热量(可适当掺入少量劣质煤),维持整个流化床焚烧炉装置的运转,无需额外提供热能;污泥焚烧后得到的灰渣具有良好的活性,可用于掺合水泥作建筑材料。本实用新型利用污泥焚烧后产生的高温烟气用于烘干高水分的污泥,烘干后的污泥送入炉内焚烧,形成循环,大提高了污泥的处理能力,并能使污泥减量化、无害化,最终得到根治。

为实现上述目的,按照本实用新型,提供了一种污泥烘干焚烧联合循环装置,其特征在于,包括污泥焚烧室(1)、烘干组件(2)、以及污泥循环组件(3),其中,

所述污泥焚烧室(1)包括焚烧室主体(1-1)、布风板(1-2)、出烟口(1-3)、排渣口(1-4)和污泥焚烧原料入口(1-5),所述布风板(1-2)位于所述焚烧室主体(1-1)的下部,用于向所述焚烧室主体(1-1)内通入含氧气体;所述污泥焚烧原料入口(1-5)位于所述焚烧室主体(1-1)的壁上,用于向所述焚烧室主体(1-1)内输入污泥焚烧原料;该焚烧室主体(1-1)用于容纳污泥焚烧原料,并用于焚烧所述污泥焚烧原料;所述出烟口(1-3)位于所述焚烧室主体(1-1)的上部,用于输出污泥焚烧后的烟气,该出烟口(1-3)与所述烘干组件(2)相连通,所述烟气用于向该烘干组件(2)供热;所述排渣口(1-4)位于所述焚烧室主体(1-1)的底部,用于排出污泥焚烧的灰渣;

所述烘干组件(2)包括烘干组件主体(2-1)、原始污泥进料管(2-2)、烘干污泥放料管(2-3)和废气出口(2-4),所述原始污泥进料管(2-2)、所述烘干污泥放料管(2-3)和所述废气出口(2-4)均与该烘干组件主体(2-1)相连通,所述原始污泥进料管(2-2)用于向该烘干组件主体(2-1)内输入原始污泥;所述烘干组件主体(2-1)用于在所述烟气提供的热量作用下,烘干所述原始污泥从而得到烘干污泥,所述烘干污泥放料管(2-3)则用于输出该烘干污泥至所述污泥循环组件(3);所述废气出口(2-4)则用于输出烘干所述原始污泥所产生的废气;

所述污泥循环组件(3)分别与所述污泥焚烧原料入口(1-5)和所述烘干污泥放料管(2-3)相连,用于将所述烘干污泥由所述烘干污泥放料管(2-3)传输至所述污泥焚烧原料入口(1-5),使所述污泥焚烧原料包括该烘干污泥。

作为本实用新型的进一步优选,所述污泥循环组件(3)包括输送机(3-2)和下料口(3-3),该下料口(3-3)设置在所述输送机(3-2)上;所述输送机(3-2)与所述烘干污泥放料管(2-3)相连,用于输送所述烘干污泥;所述下料口(3-3)位于所述污泥焚烧原料入口(1-5)的上方,用于输出所述烘干污泥。

作为本实用新型的进一步优选,该污泥烘干焚烧联合循环装置还包括灰渣冷却器(4),所述灰渣冷却器(4)与所述排渣口(1-4)相连通,用于收集并冷却所述灰渣。

作为本实用新型的进一步优选,所述排渣口(1-4)位于所述布风板(1-2)的中心。

作为本实用新型的进一步优选,所述污泥焚烧室(1)为流化床污泥焚烧室。

作为本实用新型的进一步优选,所述出烟口(1-3)输出的所述烟气的温度不低于800℃。

作为本实用新型的进一步优选,所述焚烧室主体(1-1)的温度为950℃~1000℃。

作为本实用新型的进一步优选,所述污泥焚烧原料的含水率不超过30%,该污泥焚烧原料的热值不低于450千卡/千克;所述烘干污泥的含水率不超过30%;所述原始污泥的含水率小于60%。

作为本实用新型的进一步优选,所述原始污泥进料管(2-2)采用耐热钢。

通过本实用新型所构思的以上技术方案,与现有技术相比,能够取得以下有益效果:

1.本实用新型中的污泥烘干焚烧联合循环装置用于对污泥进行脱水脱炭处理,尤其适用于高水分低热值的污泥(例如,进入烘干组件的原始污泥,其水分可高达60%;而进入污泥焚烧室作为焚烧原料的污泥焚烧原料,其水分小于30%,热值可以在450千卡/千克以上);灰渣冷却器最终收集得到的灰渣具有良好的活性,可用于掺合水泥作建筑材料。本实用新型采用流化床焚烧室、烘干组件对污泥进行联合循环处理,其中流化床焚烧室采用绝热设计(例如,流化床焚烧室内无受热面,侧壁采用如保温性能良好的隔热材料),并通过例如高压头的鼓风机,延长污泥在燃烧室内停留的时间;污泥焚烧后放出的热量用于提升炉子本体、烟气和灰渣(包括污泥焚烧后的灰渣)的温度,通过不断加热后续入炉的污泥,使流化床焚烧室的温度保持在900℃~950℃,使污泥能达到良的脱碳、减量和无害化效果;而通过排烟口进入烘干组件主体的烟气温度不低于800℃,使污泥完成脱水处理后通过污泥循环组件送入污泥焚烧室进行焚烧,充分利用了热能,大幅提高了流化床焚烧室的利用效果,提高了污泥的处理能力,大大简化了焚烧工艺及系统,结构简单,节能降耗,降低了初投资和运行成本。

2.本实用新型通过灰渣冷却器收集并冷却污泥烘干焚烧联合循环装置排放的灰渣,该灰渣由排渣口落入灰渣泠却器,灰渣降温后由输送机送入灰渣库。通过调节灰渣泠却器的转速,可控制污泥烘干焚烧联合循环装置内物料的贮存量。另外,该灰渣冷却器可进一步用于回收热量。

综上,本实用新型采用的污泥烘干焚烧联合循环装置,通过流化床焚烧室、烘干组件、污泥循环组件对污泥进行处理,使直接用于流化焚烧的污泥(即,污泥焚烧原料)为污水处理系统得到并挤脱水且经初步烘干后的固体物料,其含水分不高于30%。例如,投入到该污泥烘干焚烧联合循环装置内的污泥(为提高燃烧温度,可加入少量燃料,如劣质煤等),经破碎为0~8mm即可入炉;污泥和劣质煤混合后的热值在800千卡/千克以上,节能效果好。

本实用新型能够直接使用含水分不高于30%,粒径在0—8mm范围的散状污泥(即污泥焚烧原料),通过污泥自身燃烧得到的热量(可掺入少量劣质煤),维持整个流化床焚烧炉装置的运转,污泥焚烧后得到的灰渣具有良好的活性,可用于掺合水泥作建筑材料。例如,污泥焚烧原料(即污泥焚烧炉中使用的含污泥的焚烧原料)其含水率不超过30%,该污泥焚烧原料的热值不低于450千卡/千克;烘干污泥(即,经烘干组件处理完毕后的、向污泥循环组件输送的烘干后的污泥)其含水率不超过30%;原始污泥(即,送入烘干组件的、烘干处理前的原始污泥)其含水率小于60%。

本实用新型利用污泥焚烧后产生的高温烟气,通过流化床焚烧室烟气出口进入烘干组件,热能充分利用。污泥焚烧后产生的高温烟气送入烘干组件,烘干水分高达60%的污泥,并将其烘干至含水分30%以下,然后输送至流化床焚烧炉中燃烧,形成循环。整个处理过程没有废弃物排放,排烟中的害气体经净化处理后达到国家环保标准的要求。