申请日2016.04.07

公开(公告)日2016.08.24

IPC分类号C02F11/12

摘要

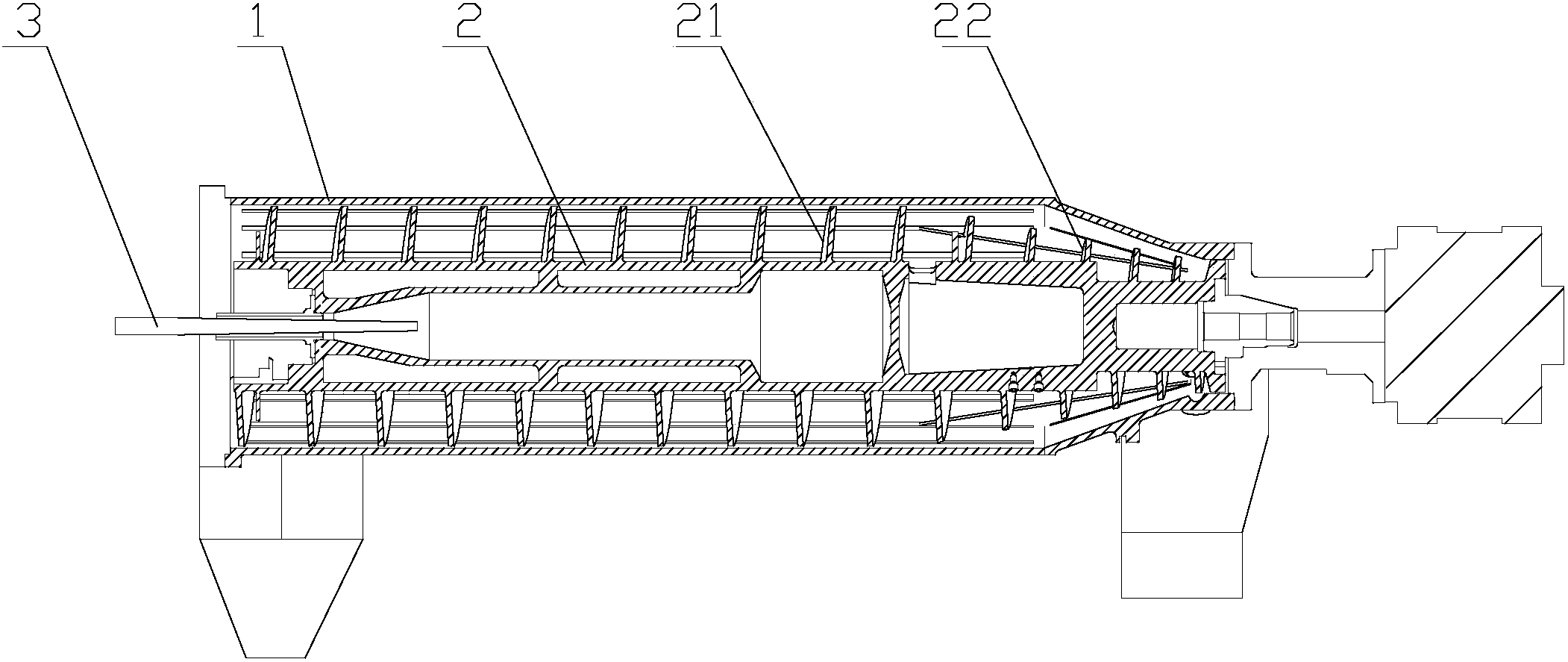

本实用新型公开了一种耐磨型自来水污泥分离机,转鼓水平设置,螺旋推料筒位于转鼓内部且与转鼓同轴设置,螺旋推料筒将转鼓内部分隔为位于螺旋推料筒内部的进料腔和螺旋推料筒与转鼓之间的分离腔室,转鼓和螺旋推料筒分别通过主电机和辅电机驱动,待分离浆料通过进料腔从布料孔进入分离腔,随着转鼓的旋转,浆料在分离腔内分离为位于外圈的固相和位于中部的液相,固相在螺旋推料筒的作用下向出料口移动,液相沿着回液通道返回进料口一端的出液口;自动化程度高,能够连续工作,且无需对自来水污泥进行添加化学药剂进行预处理,减少了环境的污染,此外,进料管和螺旋叶片均增加耐磨设计,大大延长使用寿命。

权利要求书

1.一种耐磨型自来水污泥分离机,其特征在于,包括:转鼓(1)、螺旋推料筒(2)、主电机、辅电机;

转鼓(1)水平设置,转鼓(1)一端设有进料口和出液口且另一端设有出料口,转鼓(1)内部设有从进料口一端向出料口一端延伸的容纳腔室,所述容纳腔室包括分离腔和挤压腔,挤压腔位于分离腔远离进料口一侧;

螺旋推料筒(2)包括推料段和挤料段,所述推料段外周设有第一螺旋叶片(21),所述挤料段外周设有第二螺旋叶片(22),第一螺旋叶片(21)和第二螺旋叶片(22)均采用耐磨材料制成,螺旋推料筒(2)内设有从推料段远离挤料段一端向中部延伸的进料腔,进料腔的侧壁设有布料孔;

螺旋推料筒(2)位于所述容纳腔室内且沿进料口向出料口方向设置,螺旋推料筒(2)的推料段位于所述分离腔内,且第一螺旋叶片(21)与所述分离腔内壁间隙配合,螺旋推料筒(2)的挤料段位于所述挤压腔内且第二螺旋叶片(22)与所述挤压腔内壁间隙配合,螺旋推料筒(2)外壁与转鼓(1)内壁之间形成回液通道,所述回液通道与所述出液口连通,所述回液通道通过布料孔与所述进料腔连通,螺旋推料筒(2)的开口处设有进料管(3),进料管(3)内壁设有第一耐磨层,进料管(3)一端与螺旋推料筒(2)的开口连接且另一端穿过所述进料口与外部连通;

主电机的输出轴与转鼓(1)的转轴连接,主电机用于驱动转鼓(1)围绕其转轴旋转,辅电机的输出轴与螺旋推料筒(2)的转轴连接,辅电机用于驱动螺旋推料筒(2)旋转。

2.根据权利要求1所述的耐磨型自来水污泥分离机,其特征在于,第一螺旋叶片(21)和第二螺旋叶片(22)均采用金属材料制成,第二螺旋叶片(22)的硬度大于第一螺旋叶片(21)。

3.根据权利要求1所述的耐磨型自来水污泥分离机,其特征在于,螺旋推料筒与转鼓(1)同轴设置。

4.根据权利要求1所述的耐磨型自来水污泥分离机,其特征在于,所述进料腔包括从开口端向封闭端依次连接的预分离室和分配室,布料孔位于分配室的侧壁上。

5.根据权利要求4所述的耐磨型自来水污泥分离机,其特征在于,预分离室的内径从远离连接室向靠近连接室一端逐渐增大。

6.根据权利要求5所述的耐磨型自来水污泥分离机,其特征在于,所述分配室的内径大于所述预分离室的最大内径。

7.根据权利要求1所述的耐磨型自来水污泥分离机,其特征在于,所述出料口内周设有第二耐磨层。

说明书

一种耐磨型自来水污泥分离机

技术领域

本实用新型涉及污泥分离处理技术领域,尤其涉及一种耐磨型自来水污泥分离机。

背景技术

随着科技水平的发展和环境保护意识的提高,人们越来越关注自来水厂排泥水和污泥的处置问题,污泥脱水分离处理最终处置泥饼是目前自来水厂对污泥处理的一个难点。

自来水厂污泥中含有各种水分,他们以不同的状态存在,包括自由水、矾花水、毛细水和结合水。以上污泥中的水分的去除,传统的方法是通过添加化学药剂进行预处理,然后用传统的离心机进行固液分离,但是在处理过程中,泥饼中含固率较低,同时由于加入化学药剂进行预处理,对水质有一定的污染。

同时,传统的离心机在处理污泥分离过程中,由于自来水污泥的颗粒较小,水溶解速度快,滑性大,很难推出分离的污泥。

实用新型内容

为解决背景技术中存在的技术问题,本实用新型提出一种耐磨型自来水污泥分离机。

本实用新型提出的一种耐磨型自来水污泥分离机,包括:转鼓、螺旋推料筒、主电机、辅电机;

转鼓水平设置,转鼓一端设有进料口和出液口且另一端设有出料口,转鼓内部设有从进料口一端向出料口一端延伸的容纳腔室,所述容纳腔室包括分离腔和挤压腔,挤压腔位于分离腔远离进料口一侧;

螺旋推料筒包括推料段和挤料段,所述推料段外周设有第一螺旋叶片,所述挤料段外周设有第二螺旋叶片,第一螺旋叶片和第二螺旋叶片均采用耐磨材料制成,螺旋推料筒内设有从推料段远离挤料段一端向中部延伸的进料腔,进料腔的侧壁设有布料孔;

螺旋推料筒位于所述容纳腔室内且沿进料口向出料口方向设置,螺旋推料筒的推料段位于所述分离腔内,且第一螺旋叶片与所述分离腔内壁间隙配合,螺旋推料筒的挤料段位于所述挤压腔内且第二螺旋叶片与所述挤压腔内壁间隙配合,螺旋推料筒外壁与转鼓内壁之间形成回液通道,所述回液通道与所述出液口连通,所述回液通道通过布料孔与所述进料腔连通,螺旋推料筒的开口处设有进料管,进料管内壁设有第一耐磨层,进料管一端与螺旋推料筒的开口连接且另一端穿过所述进料口与外部连通;

主电机的输出轴与转鼓的转轴连接,主电机用于驱动转鼓围绕其转轴旋转,辅电机的输出轴与螺旋推料筒的转轴连接,辅电机用于驱动螺旋推料筒旋转。

优选地,第一螺旋叶片和第二螺旋叶片均采用金属材料制成,第二螺旋叶片的硬度大于第一螺旋叶片。

优选地,螺旋推料筒与转鼓同轴设置。

优选地,所述进料腔包括从开口端向封闭端依次连接的预分离室和分配室,布料孔位于分配室的侧壁上。

优选地,预分离室的内径从远离连接室向靠近连接室一端逐渐增大。

优选地,所述分配室的内径大于所述预分离室的最大内径。

优选地,所述出料口内周设有第二耐磨层。

本实用新型中,所提出的耐磨型自来水污泥分离机,转鼓水平设置,螺旋推料筒位于转鼓内部且与转鼓同轴设置,螺旋推料筒将转鼓内部分隔为位于螺旋推料筒内部的进料腔和螺旋推料筒与转鼓之间的分离腔室,转鼓和螺旋推料筒分别通过主电机和辅电机驱动,待分离浆料通过进料腔从布料孔进入分离腔,随着转鼓的旋转,浆料在分离腔内分离为位于外圈的固相和位于中部的液相,固相在螺旋推料筒的作用下向出料口移动,液相沿着回液通道返回进料口一端的出液口;自动化程度高,能够连续工作,且无需对自来水污泥进行添加化学药剂进行预处理,减少了环境的污染,此外,进料管和螺旋叶片均增加耐磨设计,大大延长使用寿命。