申请日2015.12.29

公开(公告)日2016.03.23

IPC分类号C02F1/10; C02F1/20; C02F101/16; C02F101/10; C02F103/34

摘要

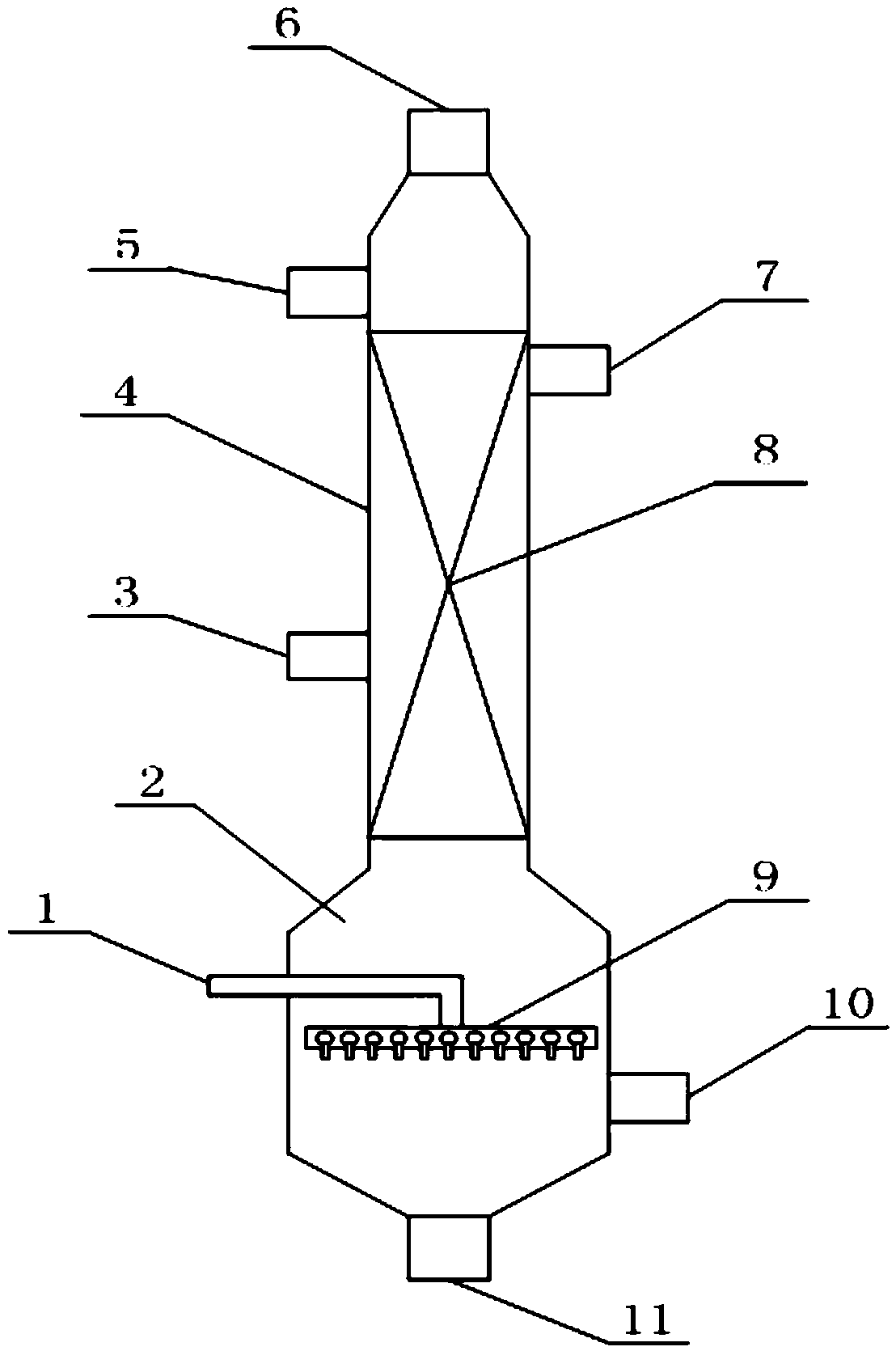

本发明公开了一种直接蒸汽加热的煤化工废水汽提脱酸脱氨塔,由塔底再沸段和汽提段组成。预热至70-90℃高浓度煤化工废水由汽提段中部废水进水口进入塔内,150-400℃的高温过热蒸汽由蒸汽入口经过蒸汽分布器进入再沸段加热废水,保持塔底温度120-170℃,废水中溶解的氨、硫化氢和二氧化碳等气体经精馏分离后,分别从汽提段侧面的出料口和塔顶排气口排出,塔顶部分冷却液体从回流液入口回流至塔内,保持塔顶温度60-90℃。本发明克服了传统煤化工废水汽提塔的外置再沸器易堵塞的缺点,具有运行稳定、能耗低、汽提效率高,操作简单的优点,可处理煤气化、焦化及化工合成过程产生的含高浓度挥发性酸和氨氮废水。

摘要附图

权利要求书

1.一种直接蒸汽加热的煤化工废水汽提脱酸脱氨塔,其特征在于,自下而上依次主要包括塔底再沸段(2)和汽提段(4);

其中,所述塔底再沸段(2)的壳体侧壁上设置有高温蒸汽入口(1)、废水出水口(10),所述塔底再沸段(2)的底部设置有塔底排水口(11),且所述塔底再沸段(2)内设置有蒸汽分布器(9);

其中,所述汽提段(4)的壳体侧壁上设置有废水进水口(3)、回流液入口(5)、出料口(7),所述汽提塔(4)的顶部设置有塔顶排气口(6),且所述汽提段(4)内有内构件(8)或填料层。

2.如权利要求1所述的直接蒸汽加热的煤化工废水汽提脱酸脱氨塔,其特征在于,

在所述塔底再沸段(2)结构中:

所述高温蒸汽入口(1)、所述废水出水口(10),所述塔底排水口(11)自上而下顺序设置。

3.如权利要求2所述的直接蒸汽加热的煤化工废水汽提脱酸脱氨塔,其特征在于,

在所述汽提段(4)结构中:

所述回流液入口(5)、所述出料口(7)、所述废水进水口(3)自上而下顺序设置。

4.如权利要求1所述的直接蒸汽加热的煤化工废水汽提脱酸脱氨塔,其特征在于,

所述蒸汽分布器(9)具体包括蒸汽主管(12)、蒸汽支管(13)和位于蒸汽支管(13)上的多个喷管(14)。

5.如权利要求1所述的直接蒸汽加热的煤化工废水汽提脱酸脱氨塔,其特征在于,

多个所述喷管(14)均匀间隔设置在所述蒸汽支管(13)上。

6.如权利要求2所述的直接蒸汽加热的煤化工废水汽提脱酸脱氨塔,其特征在于,

所述高温蒸汽入口(1)连接连通于所述蒸汽分布器(9)的蒸汽主管(12)上。

7.如权利要求1所述的直接蒸汽加热的煤化工废水汽提脱酸脱氨塔,其特征在于,

所述汽提段(4)内的内构件(8)为筛板件、填料件或两者混合结构件。

8.如权利要求1所述的直接蒸汽加热的煤化工废水汽提脱酸脱氨塔,其特征在于,

所述汽提段(4)内的填料层为筛板件、填料件或两者混合结构件。

9.如权利要求2所述的直接蒸汽加热的煤化工废水汽提脱酸脱氨塔,其特征在于,

所述蒸汽喷管(14)的直径2-20mm,长度20-200mm。

10.一种直接蒸汽加热的煤化工废水汽提脱酸脱氨塔处理工艺,包括如下操作过程:

首先,预热至70-90℃高浓度煤化工废水由汽提段(4)中部废水进水口(3)进入汽提塔;

同时,150-400℃的高温过热蒸汽由蒸汽入口(1)经过蒸汽分布器(9)进入再沸段(4)加热废水,保持塔底温度120-170℃;废水中溶解的氨、硫化氢和二氧化碳等气体经精馏分离后,分别从汽提段侧面的出料口(7)和塔顶排气口(6)排出,送至后续的氨气和酸性气体处理工段处理;

塔顶部分冷却液体从回流液入口(5)回流至塔内,保持塔顶温度60-90℃。

说明书

直接蒸汽加热的煤化工废水汽提脱酸脱氨塔及处理工艺

技术领域

本发明涉及工业废水处理技术领域,具体涉及直接蒸汽加热的煤化工废水汽提脱酸脱氨塔及处理工艺。

背景技术

煤气化、焦化产生的过程产生的废水含有大量的可挥发性酸性气体(CO2、H2S等)、游离氨、固定氨(铵盐类物质)、酚类物质等,是一种最难以治理的工业废水,处理难度大,成本高。随着国家环保法规日趋严格,废水的净化处理成为制约煤化工企业发展的难题。

煤化工废水的净化处理和回收利用,首先必须脱除溶于水中的酸性气体和氨后才能进入后续的脱酚和生化处理过程。工业过程中脱除酸性气体和氨的主要技术工艺主要有单塔加压侧线汽提、双塔加压汽提和单塔低压汽提三种技术工艺;其中,双塔汽提和带侧线的单塔汽提工艺可以得到较纯净的酸性气体和氨,是目前煤化工废水处理应用比较广泛的技术工艺。

汽提塔是废水汽提脱酸脱氨过程的关键设备,为提高脱除效率,塔底废水在外置的再沸器中,利用高温蒸汽加热达到一定的温度脱 除氨氮物质。该结构沿用了石化过程常用的外置塔底再沸器工艺,但实际应用中上述传统汽提塔依然存在一些缺点:(1)煤化工废水中无机盐类含量高,在酸性气体脱除过程中容易结垢造成再沸器换热系数降低,甚至堵塞换热管道;(2)过热蒸汽消耗量大,能耗高;(3)加热的再沸器结构复杂,体积庞大,造成投资和操作费用升高。

因此,设计与发明一种操作稳定、结构简单、脱除效果好、能耗低的汽提设备,对于处理含高浓度挥发性酸和氨氮的煤化工废水,降低处理成本,可以有效改善废水处理工艺技术中成本高的现状,达到节能减排的目的,满足企业发展的需求。

发明内容

本发明的目的在于开发一种操作稳定、结构简单、脱除效果好、能耗低的汽提塔用于处理含高浓度挥发性酸和氨氮的煤化工废水,降低废水处理成本,提高工艺操作的稳定性和连续性。本发明也适用于其它相关的工业废水处理技术领域。

本发明解决其技术问题所采用的技术方案是:

本发明提供过了一种直接蒸汽加热的煤化工废水汽提脱酸脱氨塔,自下而上依次主要包括塔底再沸段2和汽提段4;

其中,所述塔底再沸段2的壳体侧壁上设置有高温蒸汽入口1、废水出水口10,所述塔底再沸段2的底部设置有塔底排水口11,且所述塔底再沸段2内设置有蒸汽分布器9;

其中,所述汽提段4的壳体侧壁上设置有废水进水口3、回流液入口5、出料口7,所述汽提塔4的顶部设置有塔顶排气口6,且所述汽提段4内有内构件8或填料层。

优选的,作为一种可实施方案;在所述塔底再沸段2结构中:

所述高温蒸汽入口1、所述废水出水口10,所述塔底排水口11自上而下顺序设置。

优选的,作为一种可实施方案;在所述汽提段4结构中:

所述回流液入口5、所述出料口7、所述废水进水口3自上而下顺序设置。

优选的,作为一种可实施方案;所述蒸汽分布器9具体包括蒸汽主管12、蒸汽支管13和位于蒸汽支管13上的多个喷管14。

优选的,作为一种可实施方案;多个所述喷管14均匀间隔设置在所述蒸汽支管13上。

优选的,作为一种可实施方案;所述高温蒸汽入口1连接连通于所述蒸汽分布器9的蒸汽主管12上。

优选的,作为一种可实施方案;所述汽提段4内的内构件8为筛板件、填料件或两者混合结构件。

优选的,作为一种可实施方案;所述汽提段4内的填料层为筛板件、填料件或两者混合结构件。

优选的,作为一种可实施方案;所述蒸汽喷管14的直径2-20mm,长度20-200mm。

相应的,本发明还提供了一种直接蒸汽加热的煤化工废水汽提脱酸脱氨塔处理工艺,包括如下操作过程:

首先,预热至70-90℃高浓度煤化工废水由汽提段4中部废水进水口3进入汽提塔;

同时,150-400℃的高温过热蒸汽由蒸汽入口1经过蒸汽分布器9进入再沸段4加热废水,保持塔底温度120-170℃;废水中溶解的氨、硫化氢和二氧化碳等气体经精馏分离后,分别从汽提段侧面的 出料口7和塔顶排气口6排出,送至后续的氨气和酸性气体处理工段处理;

塔顶部分冷却液体从回流液入口5回流至塔内,保持塔顶温度60-90℃。

煤化工废水为含高浓度挥发性酸和氨氮的废水,其中,CO2的含量1500-15000mg/L,H2S的含量100-2000mg/L,游离氨的含量1500-15000mg/L,固定氨的含量600-6000mg/L。

煤化工废水经脱酸脱氨处理后废废水,其中,CO2含量小于200mg/L,H2S含量小于100mg/L,氨残留量小于200mg/L,PH值7-9。

与现有技术相比,本发明实施例的优点在于:

本发明提供了一种直接蒸汽加热的煤化工废水汽提脱酸脱氨塔,其中,直接蒸汽加热的煤化工废水汽提脱酸脱氨塔主要由自下而上依次设置的塔底再沸段2和汽提段4组成;

其中,所述塔底再沸段2的壳体侧壁上设置有高温蒸汽入口1、废水出水口10,所述塔底再沸段2的底部设置有塔底排水口11,且所述塔底再沸段2内设置有蒸汽分布器9;

其中,所述汽提段4的壳体侧壁上设置有废水进水口3、回流液入口5、出料口7,所述汽提塔4的顶部设置有塔顶排气口6,且所述汽提段4内有内构件8或填料层。

很显然,本发明实施例提供的直接蒸汽加热的煤化工废水汽提脱酸脱氨塔及处理工艺;1、其克服了传统煤化工废水汽提塔的外置再沸器易结垢,甚至堵塞的缺点,提高了系统运行的连续性和稳定性;2、高温蒸汽通过分布器直接通入汽提塔内,省去外置的再沸器, 简化工艺流程,降低设备投资;3、蒸汽与废水直接接触换热,可充分利用高温蒸汽潜热,可降低蒸汽消耗;4、蒸汽与废水的气液传热和传质效率高,提高可挥发性气体的脱除效率,有利于降低废水中硫化物和氨氮的浓度