申请日2015.12.29

公开(公告)日2016.06.01

IPC分类号C02F11/12; C02F11/14; C02F11/06

摘要

本发明公开了一种絮凝调理剂耦合超声氧化的污泥脱水方法,具体包括如下步骤:步骤1、将麻纤维破碎至粒度为3mm以下的麻纤维粉末;步骤2、将麻纤维粉末浸泡于浓度1.5-2.0g/L的稀硫酸溶液中;步骤3、将麻纤维粉末浸泡于浓度15-80g/L的氢氧化钠溶液中;步骤4、将麻纤维粉末在室温下放入柴油中浸泡0.5-2h后取出,麻纤维粉末与柴油的质量比为1:10-1:15;步骤5、将阳离子型聚丙烯酰胺加水配制成质量百分比为0.05%-0.5%的溶液;步骤6、将污泥使用频率为28kHz-120kHz的超声波处理;步骤7、向污泥中通入O3;步骤8、将步骤4中制造的麻纤维粉末投加到待处理的污泥中;步骤9、继续投加阳离子型聚丙烯酰胺;步骤10、将混合后的污泥送入板框压滤机脱水。本发明通过使用麻纤维,增加污泥滤饼中的排水孔道,改善污泥滤饼的脱水效果。

摘要附图

权利要求书

1.一种絮凝调理剂耦合超声氧化的污泥脱水方法,其特征在于利用阳离子型聚丙烯酰胺和麻纤维粉末为调理药剂,具体包括如下步骤:

步骤1、将麻纤维在破碎机破碎机中破碎至粒度为3mm以下的麻纤维粉末;

步骤2、将麻纤维粉末浸泡于浓度1.5-2.0g/L的稀硫酸溶液中,麻纤维粉末与稀硫酸溶液质量比为1:10-1:15,温度40-60℃,时间1-2h,用水冲洗后烘干;

步骤3、将麻纤维粉末浸泡于浓度15-80g/L的氢氧化钠溶液中,加入助剂亚硫酸钠并使其浓度为1-5g/L,麻纤维粉末与氢氧化钠溶液质量比为1:10-1:15,温度100-120℃,时间1-2h,用水冲洗后烘干;

步骤4、将麻纤维粉末在室温下放入柴油中浸泡0.5-2h后取出,麻纤维粉末与柴油的质量比为1:10-1:15;

步骤5、将阳离子型聚丙烯酰胺加水配制成质量百分比为0.05%-0.5%的溶液;

步骤6、将污泥使用频率为28kHz-120kHz的超声波处理0.2-2h,能量输入为1-9×106kJ/t污泥干基质量;

步骤7、向污泥中通入10-50kg/t污泥干基质量的O3,处理0.2-0.5h;

步骤8、将步骤4中制造的麻纤维粉末投加到待处理的污泥中,搅拌均匀,投加量为污泥干基质量的5%-100%。

步骤9、继续投加阳离子型聚丙烯酰胺,搅拌均匀,投加量为污泥干基质量的0.05%-0.4%;

步骤10、将混合后的污泥送入板框压滤机脱水,将脱水后的污泥烘干或在仓库通风堆放后得到水分质量低于60%的污泥滤饼。

2.一种絮凝调理剂耦合超声氧化的污泥脱水方法,其特征在于利用阳离子型瓜尔胶和麻纤维粉末为调理药剂,具体包括如下步骤:

步骤1、将麻纤维在破碎机中破碎至粒度为3mm以下的麻纤维粉末;

步骤2、将麻纤维粉末浸泡于浓度1.5-2.0g/L的稀硫酸溶液中,麻纤维粉末与稀硫酸溶液质量比为1:10-1:15,温度40-60℃,时间1-2h,用水冲洗后烘干;

步骤3、将麻纤维粉末浸泡于浓度15-80g/L的氢氧化钠溶液中,加入助剂亚硫酸钠并使其浓度为1-5g/L,麻纤维粉末与氢氧化钠溶液质量比为1:10-1:15,温度100-120℃,时间1-2h,用水冲洗后烘干;

步骤4、将麻纤维粉末在室温下放入柴油中浸泡0.5-2h后取出,麻纤维粉末与柴油的质量比为1:10-1:15;

步骤5、将阳离子型瓜尔胶加水配制成质量百分比为0.05%-0.5%的溶液;

步骤6、将污泥使用频率为28kHz-120kHz的超声波处理0.2-2h,能量输入为1-9×106kJ/t污泥干基质量;

步骤7、向污泥中通入10-50kg/t污泥干基质量的O3,处理0.2-0.5h;

步骤8、将步骤4中制造的麻纤维粉末投加到待处理的污泥中,搅拌均匀,投加量为污泥干基质量的5%-100%。

步骤9、继续投加阳离子型瓜尔胶,搅拌均匀,投加量为污泥干基质量的0.05%-0.4%;

步骤10、将混合后的污泥送入板框压滤机脱水,将脱水后的污泥烘干或在仓库通风堆放后得到水分质量低于60%的污泥滤饼。

3.一种絮凝调理剂耦合超声氧化的污泥脱水方法,其特征在于利用阳离子型聚丙烯酰胺和麻纤维粉末为调理药剂,以加压过滤机为脱水设备,具体包括如下步骤:

步骤1、将麻纤维在破碎机中破碎至粒度为3mm以下的麻纤维粉末;

步骤2、将麻纤维粉末浸泡于浓度1.5-2.0g/L的稀硫酸溶液中,麻纤维粉末与稀硫酸溶液质量比为1:10-1:15,温度40-60℃,时间1-2h,用水冲洗后烘干;

步骤3、将麻纤维粉末浸泡于浓度15-80g/L的氢氧化钠溶液中,加入助剂亚硫酸钠并使其浓度为1-5g/L,麻纤维粉末与氢氧化钠溶液质量比为1:10-1:15,温度100-120℃,时间1-2h,用水冲洗后烘干;

步骤4、将麻纤维粉末在室温下放入柴油中浸泡0.5-2h后取出,麻纤维粉末与柴油的质量比为1:10-1:15;

步骤5、将阳离子型聚丙烯酰胺加水配制成质量百分比为0.05%-0.5%的溶液;

步骤6、将污泥使用频率为28kHz-120kHz的超声波处理0.2-2h,能量输入为1-9×106kJ/t污泥干基质量;

步骤7、向污泥中通入10-50kg/t污泥干基质量的O3,处理0.2-0.5h;

步骤8、将步骤4中制造的麻纤维粉末投加到待处理的污泥中,搅拌均匀,投加量为污泥干基质量的5%-100%。

步骤9、继续投加阳离子型聚丙烯酰胺,搅拌均匀,投加量为污泥干基质量的0.05%-0.4%;

步骤10、将混合后的污泥送入加压过滤机脱水,将脱水后的污泥烘干或在仓库通风堆放后得到水分质量低于60%的污泥滤饼。

4.一种絮凝调理剂耦合超声氧化的污泥脱水方法,其特征在于利用阳离子型瓜尔胶和麻纤维粉末为调理药剂,以加压过滤机为脱水设备,具体包括如下步骤:

步骤1、将麻纤维在破碎机中破碎至粒度为3mm以下的麻纤维粉末;

步骤2、将麻纤维粉末浸泡于浓度1.5-2.0g/L的稀硫酸溶液中,麻纤维粉末与稀硫酸溶液质量比为1:10-1:15,温度40-60℃,时间1-2h,用水冲洗后烘干;

步骤3、将麻纤维粉末浸泡于浓度15-80g/L的氢氧化钠溶液中,加入助剂亚硫酸钠并使其浓度为1-5g/L,麻纤维粉末与氢氧化钠溶液质量比为1:10-1:15,温度100-120℃,时间1-2h,用水冲洗后烘干;

步骤4、将麻纤维粉末在室温下放入柴油中浸泡0.5-2h后取出,麻纤维粉末与柴油的质量比为1:10-1:15;

步骤5、将阳离子型瓜尔胶加水配制成质量百分比为0.05%-0.5%的溶液;

步骤6、将污泥使用频率为28kHz-120kHz的超声波处理0.2-2h,能量输入为1-9×106kJ/t污泥干基质量;

步骤7、向污泥中通入10-50kg/t污泥干基质量的O3,处理0.2-0.5h;

步骤8、将步骤4中制造的麻纤维粉末投加到待处理的污泥中,搅拌均匀,投加量为污泥干基质量的5%-100%。

步骤9、继续投加阳离子型瓜尔胶,搅拌均匀,投加量为污泥干基质量的0.05%-0.4%;

步骤10、将混合后的污泥送入加压过滤机脱水,将脱水后的污泥烘干或在仓库通风堆放后得到水分质量低于60%的污泥滤饼。

说明书

絮凝调理剂耦合超声氧化的污泥脱水方法

技术领域

本发明涉及一种污泥处理方法,尤其涉及一种絮凝调理剂耦合超声氧化的污泥脱水方法。

背景技术

现有技术的污泥处理具有多种方法,申请号为201310169618.6的发明名称为“污泥脱水方法”,公开了一种污泥脱水方法,将阴离子型聚丙烯酰胺投加到浓缩后的污泥中,絮凝调理后对污泥进行脱水处理,但是该方法并不能用于一种污泥深度脱水调理,因为该方法无法降低污泥的可压缩性并提高污泥的渗透性,不能有效降低污泥滤饼的水分;申请号为201310258975.X的发明名称为“一种改善污泥脱水性能的方法”,公开了一种改善污泥脱水性能的方法,利用常见的污泥调理剂阳离子型聚丙烯酰胺和新型的调理方式外加磁场配合使用改善污泥的脱水性能,但是该方法并不能用于一种污泥深度脱水调理,因为该方法无法降低污泥的可压缩性和提高污泥的渗透性,不能有效降低污泥滤饼的水分;申请号为201410636524.X的发明名称为“一种废水处理药剂”,公开了一种废水处理药剂,其配比为聚丙烯酰胺占30-50份,膦酸盐占30-50份,高锰酸钾占20-30份,碳酸钠占5-10份,但是该药剂并不能用于一种污泥深度脱水调理,因为该药剂无法降低污泥的可压缩性并提高污泥的渗透性,不能有效降低污泥滤饼的水分。

申请号为200810198536.3的发明名称为“一种用于污泥脱水的絮凝剂及污泥脱水方法”,公开了一种由聚合氯化铝和聚丙烯酰胺组成的絮凝剂,但是该絮凝剂并不能用于一种污泥深度脱水调理,因为处理后的污泥中含有聚合氯化铝,污泥脱水后焚烧时会增加炉渣产量,腐蚀锅炉;申请号为201010580468.4的发明名称为“生活污泥脱水用调理剂及调理方法”,公开了一种生活污泥脱水用调理剂,配比为占待处理污泥干重0.3%-0.9%的聚丙烯酰胺,5%-20%的竹炭,0.2%-1%的季铵盐,2%-5%的生石灰,5%-20%的聚合硫酸铝,但是该调理剂并不能用于一种污泥深度脱水调理,因为处理后的污泥中含有生石灰、聚合硫酸铝,污泥脱水后焚烧时会增加炉渣产量,腐蚀锅炉;申请号为201210122537.6的发明名称为“一种污泥浓缩、脱水处理方法”,公开了一种污泥浓缩、脱水处理方法,向污泥中加入污泥干重0.3%的聚丙烯酰胺,15%的生石灰,5%的聚合氯化铁混匀后用高压隔膜板框压滤机进行压滤脱水,但是该方法并不能用于一种污泥深度脱水调理,因为调理后的污泥中含有生石灰、聚合氯化铁,污泥脱水后焚烧时会增加炉渣产量,腐蚀锅炉;申请号为201310160233.3的发明名称为“一种污泥脱水调质剂及其污泥脱水的方法”,公开了一种污泥脱水调质剂,配比为聚丙烯酰胺0.2-8份,无机高分子絮凝剂5-35份,粉煤灰30-80份,表面活性剂5-30份,但是该调质剂并不能用于一种污泥深度脱水调理,因为处理后的污泥中含有无机高分子絮凝剂、粉煤灰,污泥脱水后焚烧时会增加炉渣产量,腐蚀锅炉;申请号为201310245433.9的发明名称为“一种新型造纸污泥专用复合型混凝剂”,公开了一种新型造纸污泥专用复合型混凝剂,配比为三氯化铁含量96%,聚丙烯酰胺含量为4%,但是该调理剂并不能用于一种污泥深度脱水调理,因为调理后的污泥焚烧时会产生铁氧化物,腐蚀锅炉;申请号为201310278852.2的发明名称为“一种用于污泥深度脱水的新型环保调理剂”,公开了一种用于污泥深度脱水的新型环保调理剂,配比为铝矾土5-15%,聚丙烯酰胺1-5%,生石灰50-80%,氧化锌1-3%,粉煤灰10-30%,但是该调质剂并不能用于一种污泥深度脱水调理,因为处理后的污泥中含有铝矾土、氧化锌、粉煤灰,污泥脱水后焚烧时会增加炉渣产量,腐蚀锅炉;申请号为201310304417.2的发明名称为“一种新型污泥深度脱水调理剂”,公开了一种新型污泥深度脱水调理剂,配比为活性炭粉末5-30%,粉煤灰30-70%,生石灰粉5-30%,聚合氯化铝铁1-20%,但是该调理剂并不能用于一种污泥深度脱水调理,因为调理后的污泥中含有石灰、粉煤灰及聚合氯化铝铁,污泥脱水后焚烧时会增加炉渣产量,腐蚀锅炉;201510220845.6的发明名称为“一种新型污泥脱水剂”,公开了一种污泥脱水剂,将聚合氯化铝、氧化钙、硫酸铁、膨润土、淀粉、聚丙烯酰胺按照一定配比混合后,在80-100摄氏度干燥20-40分钟制备而成,但是该调理剂并不能用于一种污泥深度脱水调理,因为调理后的污泥中含有聚合氯化铝、氧化钙、硫酸铁、膨润土,污泥脱水后焚烧时会增加炉渣产量,腐蚀锅炉。

申请号为201210025467.2的发明名称为“高铁酸盐在城市污泥调理中的应用”,公开了一种城市污泥调理方法,向污泥中投加污泥干基的0.1%-0.15%的高铁酸盐和0.1%-0.2%的聚丙烯酰胺,但是该方法并不能用于一种污泥深度脱水调理,因为该方法无法降低污泥的可压缩性并提高污泥的渗透性,不能有效降低污泥滤饼的水分,对脱水效果的提升有限,且调理后的污泥焚烧时会产生铁氧化物,腐蚀锅炉。

申请号为201310562243.X的发明名称为“一种污泥快速脱水方法”,公开了一种污泥快速脱水方法,向污泥中加入粒径为0.25-2.8mm的核桃壳后搅拌进行脱水处理,然后抽滤,但是该方法并不能用于一种污泥深度脱水调理,因为需要较长的脱水时间;申请号为201310650656.3的发明名称为“一种污泥脱水调理剂及其深度脱水方法”,公开了一种污泥脱水调理剂,该污泥调理剂包括煤的热解产物半焦和聚丙烯酰胺,将该调理剂加入污泥混匀浓缩后进行压滤脱水,但是该方法并不能用于一种污泥深度脱水调理,因为造成了对不可再生的煤炭资源的浪费,增加成本;申请号为200810198537.8的发明名称为“一种用于污泥脱水的助剂及污泥脱水方法”,公开了一种用于污泥脱水的助剂,为食用菇采摘后的培养基,但是该助剂并不能用于一种污泥深度脱水调理,因为处理后的污泥脱水速度较慢;申请号为200910256565.5的发明名称为“一种用于污泥脱水的复配絮凝剂处理工艺”,公开了一种采用壳聚糖、聚丙烯酰胺复配絮凝剂对污泥进行脱水的处理工艺,但是该工艺并不能用于一种污泥深度脱水调理,因为所用壳聚糖的机械强度较低,对污泥的可压缩性降低较少,对污泥脱水效果的改进有限;申请号为201410598542.3的发明名称为“一种用秸秆和木屑实现污泥深度脱水的方法及设备”,公开了一种用秸秆和木屑实现污泥深度脱水的方法及设备,但是该方法并不能用于一种污泥深度脱水调理,因为需要较长的脱水时间;申请号为201110087907.2的发明名称为“芬顿试剂与聚丙烯酰胺协同作用污泥调理技术”,公开了一种芬顿试剂与聚丙烯酰胺协同作用污泥调理技术,将芬顿实际的氧化作用与聚丙烯酰胺的强絮凝作用结合起来增强污泥脱水性能,但是该方法并不能用于一种污泥深度脱水调理,因为无法降低污泥的可压缩性并提高污泥的渗透性,不能有效降低污泥滤饼的水分。

发明内容

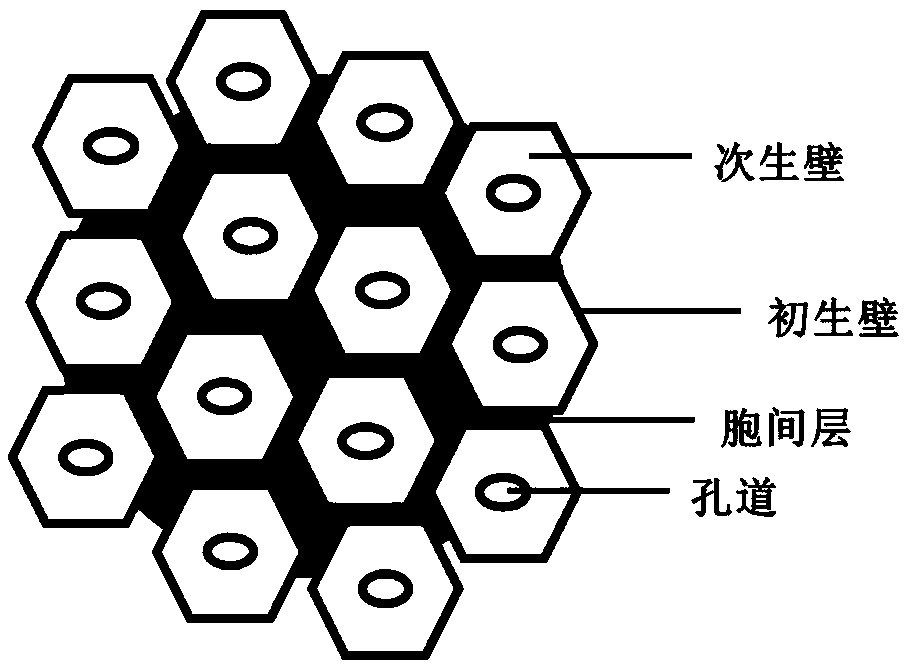

本发明针对现有污泥脱水调理技术所得的污泥滤饼可压缩性高、渗透性差、排水孔道少、脱水效果差、焚烧有残渣、腐蚀锅炉等问题,采用阳离子型聚丙烯酰胺和具有中空结构且有一定机械强度的麻纤维粉末作为污泥脱水调理药剂,降低污泥滤饼的可压缩性,提高污泥滤饼的渗透性,增加污泥滤饼中的排水孔道,改善污泥滤饼的脱水效果,增加污泥滤饼的发热量,使脱水后所得的污泥滤饼能够直接焚烧,不产生影响焚烧锅炉运行的炉渣,不排放有毒有害气体,不对环境造成污染。

本发明的技术方案是提供一种絮凝调理剂耦合超声氧化的污泥脱水方法,其特征在于利用阳离子型聚丙烯酰胺和麻纤维粉末为调理药剂,具体包括如下步骤:

步骤1、将麻纤维在破碎机中破碎至粒度为3mm以下的麻纤维粉末;

步骤2、将麻纤维粉末浸泡于浓度1.5-2.0g/L的稀硫酸溶液中,麻纤维粉末与稀硫酸溶液质量比为1:10-1:15,温度40-60℃,时间1-2h,用水冲洗后烘干;

步骤3、将麻纤维粉末浸泡于浓度15-80g/L的氢氧化钠溶液中,加入助剂亚硫酸钠并使其浓度为1-5g/L,麻纤维粉末与氢氧化钠溶液质量比为1:10-1:15,温度100-120℃,时间1-2h,用水冲洗后烘干;

步骤4、将麻纤维粉末在室温下放入柴油中浸泡0.5-2h后取出,麻纤维粉末与柴油的质量比为1:10-1:15;

步骤5、将阳离子型聚丙烯酰胺加水配制成质量百分比为0.05%-0.5%的溶液;

步骤6、将污泥使用频率为28kHz-120kHz的超声波处理0.2-2h,能量输入为1-9×106kJ/t污泥干基质量;

步骤7、向污泥中通入10-50kg/t污泥干基质量的O3,处理0.2-0.5h;

步骤8、将步骤4中制造的麻纤维粉末投加到待处理的污泥中,搅拌均匀,投加量为污泥干基质量的5%-100%。

步骤9、继续投加阳离子型聚丙烯酰胺,搅拌均匀,投加量为污泥干基质量的0.05%-0.4%;

步骤10、将混合后的污泥送入板框压滤机脱水,将脱水后的污泥烘干或在仓库通风堆放后得到水分质量低于60%的污泥滤饼。

本发明的有益效果是:本发明可实现滤饼中各粒级污泥的均匀分布,降低污泥滤饼的可压缩性,提高污泥滤饼的渗透性,通过使用麻纤维,增加污泥滤饼中的排水孔道,改善污泥滤饼的脱水效果,脱水后的污泥滤饼可以直接进行燃烧,发热量增大,不产生对焚烧锅炉运行不利的炉渣,不排放有毒有害气体,不对环境造成污染。此外,本发明的原料可采用麻厂下脚料,极大地降低了成本。