申请日2015.12.10

公开(公告)日2018.01.23

IPC分类号C02F11/00; C02F11/04; C02F11/12

摘要

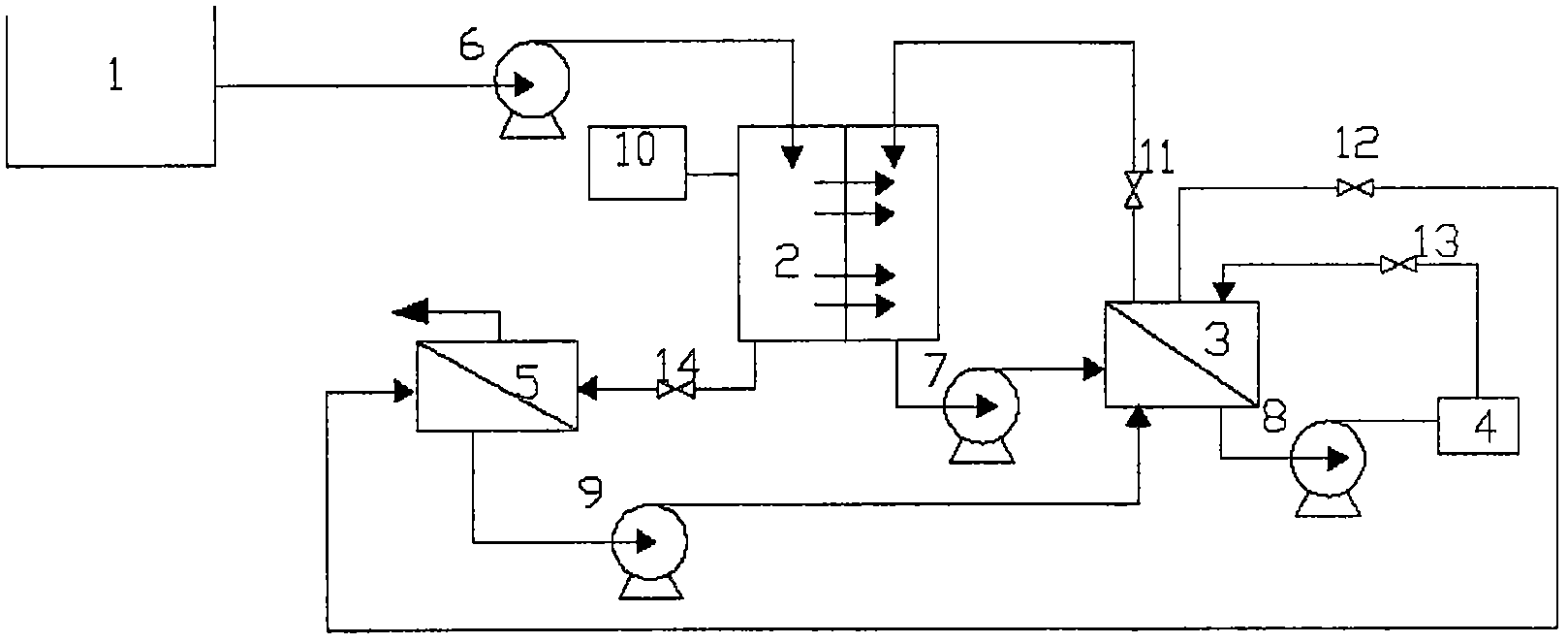

本发明提供一种双膜系统同步脱水实现可调式高含固率的污泥厌氧消化‑高干脱水工艺。新工艺包括污泥厌氧消化反应单元、正渗透含固率调节单元、膜蒸馏汲取液浓缩单元和消化后污泥高干脱水单元。本工艺利用正渗透含固率调节单元在污泥厌氧消化的同时对其脱水,实现污泥消化反应过程中含固率可调,强化了污泥厌氧消化反应过程,有效解决了污泥含水率高含固率低,消化反应器体积大消化效率低等问题,在减小污泥体积的同时提高了厌氧消化效率。同时利用正渗透高干脱水工艺,可实现最终污泥的超级低能耗减量化。所有正渗透汲取液均通过膜蒸馏汲取液浓缩单元浓缩循环利用,并在此过程中充分利用了厌氧消化液的温度。

摘要附图

权利要求书

1.一种基于双膜系统同步脱水实现可调式高含固率的污泥厌氧消化-高干脱水工艺,包括以下步骤:

第一步,原污泥通过原污泥泵输送进入正渗透污泥厌氧消化反应器污泥池进行厌氧消化并同步脱水;

第二步,正渗透汲取液通过正渗透汲取液泵输送进入膜蒸馏组件热侧进行浓缩;

第三步,浓缩完成后的汲取液通过循环泵输送进入正渗透污泥厌氧消化反应器正渗透膜组件的汲取液侧;

第四步,膜蒸馏驱动液从膜蒸馏组件的冷侧流出通过膜蒸馏驱动液循环泵进入到膜蒸馏驱动液恒温循环槽降温;

第五步,温度降低后的膜蒸馏驱动液循环回到膜蒸馏组件冷侧继续进行对正渗透汲取液的浓缩;

第六步,正渗透污泥厌氧消化反应器污泥池的污泥经过消化反应后输送进入污泥高干脱水正渗透反应器继续浓缩;

第七步,污泥高干脱水正渗透反应器的汲取液通过高干脱水汲取液循环泵输送进入膜蒸馏组件热侧进行浓缩;

第八步,浓缩完成的汲取液循环回到污泥高干脱水正渗透反应器的汲取液侧;

第九步,污泥高干脱水正渗透反应器所产生的高干污泥排出进行最终处置。

2.根据权利要求1所述的污泥厌氧消化-高干脱水工艺,其特征在于,第一步中正渗透污泥厌氧消化反应器污泥池的加热温度范围为30~55℃。

3.根据权利要求1所述的污泥厌氧消化-高干脱水工艺,其特征在于,第二步中膜蒸馏组件的热侧加热温度范围为50~75℃。

4.根据权利要求1所述的污泥厌氧消化-高干脱水工艺,其特征在于,第二步中的汲取液类型包括可电离离子溶液、有机分子溶液、纳米粒子胶体液、海水淡化工艺浓水或其它可产生较强渗透压的溶液。

5.根据权利要求1所述的污泥厌氧消化-高干脱水工艺,其特征在于,第六步中的污泥高干脱水正渗透反应器将厌氧消化后的污泥继续进行脱水浓缩,最终含水率达到60%以下。

6.一种基于双膜系统同步脱水实现可调式高含固率的污泥厌氧消化-高干脱水装置,包括污泥厌氧消化反应单元、正渗透含固率调节单元、膜蒸馏汲取液浓缩单元和污泥高干脱水正渗透反应器,具体描述如下:

所述污泥厌氧消化反应单元包括:原污泥池、原污泥泵、正渗透厌氧消化反应器污泥池和搅拌/温控部件;原污泥池、原污泥泵和正渗透厌氧消化反应器污泥池的进料口通过管路与阀门相连;

所述正渗透含固率调节单元包括:正渗透厌氧消化反应器汲取液池、正渗透膜组件、正渗透汲取液循环泵以及流量监测控制部件;正渗透厌氧消化反应器汲取液池出口、正渗透汲取液循环泵和膜蒸馏热侧进口通过管路和阀门相连;

所述膜蒸馏汲取液浓缩单元包括:膜蒸馏组件,膜蒸馏驱动液循环泵、膜蒸馏驱动液恒温循环槽以及温度和流量监测控制组件;膜蒸馏组件热侧出口与正渗透厌氧消化反应器汲取液池进口通过阀门与管路相连;膜蒸馏组件冷侧出口和膜蒸馏驱动液恒温循环槽通过管路和阀门相连;

所述污泥高干脱水正渗透反应器包括:高干脱水正渗透反应器和高干脱水汲取液循环泵组件;正渗透厌氧消化反应器污泥池的出口与高干脱水正渗透反应器的进料口通过管路与阀门相连,高干脱水正渗透反应器汲取液池的出口与膜蒸馏热侧进口通过阀门与管路相连;

正渗透汲取液循环泵与膜蒸馏组件热侧进口通过阀门与管路相连。

7.根据权利要求6所述一种基于双膜系统同步脱水实现可调式高含固率的污泥厌氧消化-高干脱水装置,其特征在于,所述的正渗透厌氧消化反应器的正渗透膜,分离层和支撑层材料均为有机高聚物,其分离层包括醋酸纤维素、三醋酸纤维素、聚酰胺或分别以这些物质为骨架添加其他微量物质所形成的渗透膜材料,其支撑层包括聚砜或聚醚砜。

8.根据权利要求6所述一种基于双膜系统同步脱水实现可调式高含固率的污泥厌氧消化-高干脱水装置,其特征在于,所述的膜蒸馏组件的膜材料为有机高聚物,包括聚四氟乙烯、聚偏氟乙烯或聚乙烯。

9.根据权利要求6所述一种基于双膜系统同步脱水实现可调式高含固率的污泥厌氧消化-高干脱水装置,其特征在于,正渗透膜组件和膜蒸馏膜组件的形式包括板式、卷式、中空纤维式或管式。

说明书

一种基于双膜系统同步脱水实现可调式高含固率的污泥厌氧消化-高干脱水工艺

技术领域

本发明属于污泥处理技术领域。

背景技术

近年来,随着污水处理量的增加,剩余污泥的产量与日俱增,因此,对于剩余污泥的处理处置与资源回收成为研究的焦点。

污泥厌氧消化工艺可实现剩余污泥的稳定化,还可以可燃气的形式回收能源,故在市政污泥处理处置中可发挥重要作用。然而,造成常规污泥厌氧消化工艺建成率低、运行率更低的原因主要包括两方面:一是进料污泥含水率高,二是厌氧消化的产气率低,造成厌氧消化设备体积大,整体投资大,且庞大的体系加热保温所需能耗高,厌氧消化的能量回收优势不明显,工艺经济性不高。污泥产气率受多方面因素的影响,其中一个重要的因素即为进料污泥的总固体含量(即含固率)。因此,进料污泥的含固率是与厌氧消化工艺整体投资以及运行经济性均有关的重要参数。提高污泥含固率,所需反应器体积将大幅减少,维持反应温度所需的能耗也相应减少,从而可节省固定资产投资和运行费用等。

但污泥的高含固率在预处理阶段可能会产生一些不利的影响,同时,高含固率污泥在厌氧消化反应初期也会带来一些问题:(1)反应基质浓度高,造成反应中间产物与能量在介质中传递、扩散困难,易形成反馈抑制;(2)水分含量低,影响细胞移动或酶扩散,增大启动难度;(3)搅拌阻力大,能耗高。前两个问题会导致反应时间延长,从而部分抵消污泥高含固率所带来的反应器体积减少的优势。另外,搅拌单元是厌氧消化过程中影响产气率非常关键的一部分,同时也是耗能最多的步骤,其电耗占整个沼气工程运行电耗50%左右,搅拌能耗的攀升也可能部分抵消高含固率污泥厌氧消化的工艺经济性优势。北京建筑工程学院曹秀琴等利用中试的研究结果证明,即使是含固率从8%升高到10%,要达到相同的混合效果,搅拌强度也需要大幅的增加。

专利NO.201010504997.6提出了一种对污泥进行机械预脱水的高浓度污泥厌氧消化处理工艺,缩减了污泥厌氧消化反应器的体积,提高了污泥的有机负荷,但是在厌氧反应的初期污泥含固率高达10%以上,对于厌氧反应的启动是不利的,同时含固率的升高也使得搅拌耗能大大增加。

与反应启动和初始进料阶段相比,随着高含固率污泥厌氧消化反应的进行,污泥的流变性能会改善,粘度会降低,从而使得搅拌能耗、传质、能量传递等问题得到改善。因此,高含固率污泥在厌氧消化反应的中后期可能不会造成运行困难或搅拌能耗升高。由此可见,如何在厌氧消化反应器启动及运行过程中实现含固率的合理调控(即在反应初期或进料阶段控制含固率较低,以达到良好的搅拌/传质性能,而在反应中后期或反应器末端污泥流变性能较好时提高含固率以实现高容积负荷和良好工艺经济性),是克 服上述种种问题的关键。

调控含固率可通过将水力停留时间(HRT)与固体停留时间(SRT)分离来实现。对于厌氧消化反应来说,将HRT与SRT分开,会带来有机物去除率提升等方面的优势。传统的污泥厌氧消化一般是在完全混合反应器(CSTR)中进行的,无法实现HRT和SRT的分开。专利NO.201010623418.X公开了一种分离并回流活性污泥的生物质高固体厌氧消化工艺,采用对厌氧消化系统出料污泥离心然后回流的方式实现了HRT与SRT的分离,但是离心消耗能量较大,而且回流的方式对于消化系统的有机负荷冲击较大不利于稳定的厌氧消化反应的进行。

Meabe等使用超滤膜的厌氧膜-生物反应器可以使厌氧消化过程的HRT与SRT分开,但试验结果显示,这类反应器并不能实现真正意义上的高含固率污泥厌氧消化。在进料污泥含固率2%的情况下,2个月运行稳定后,高温和中温反应器内污泥含固率均仅维持在7%左右。污泥含固率再升高可能会导致压力驱动的超滤膜膜污染进一步恶化。使用超滤膜的膜-污泥厌氧消化工艺稳定运行的通量低,能耗大,膜材料清洗或更换所带来的运行成本相应的较高。

厌氧消化液对多孔膜的高污染性能是导致超滤膜工艺失败的主要原因。与此相对,Holloway等利用正渗透(Forward osmosis,FO)工艺对厌氧消化后污泥的脱水液进行浓缩时,正渗透膜(致密膜,非压力驱动)的污染状况要轻的多,且基本均为可逆污染。

正渗透指在选择性透过膜两侧渗透压差的驱动下,水从渗透压较低一侧流向较高一侧的自然现象。FO工艺由FO膜单元和汲取液再生单元组成。在FO膜单元,具高渗透压的汲取液与待处理溶液在渗透膜两侧形成渗透压差,水从待处理溶液扩散过渗透膜后进入汲取液。稀释后的汲取液被输送到再浓缩单元,在这里汲取液与水分离,浓缩后的汲取液重新循环回到FO单元。虽然早在近40年前即有FO应用于工业废水的浓缩,但限于正向渗透膜材料的性能、以及汲取液再生的效率利能耗等问题,直到2005年以后才逐渐成为脱盐、污水处理等方面的研究热点。截止2015年,随着膜材料的进步,研究者已经开展了FO工艺在多种领域应用的可行性研究。

膜蒸馏(Membrane distillation,MD)是目前新兴膜分离技术中的一种,是利用疏水性微孔膜两侧的蒸汽压差作为传质推动力的一种膜分离的过程。其原理为,当温度较高的原水溶液流过微孔疏水膜的一边时,因为膜具有疏水性能,原水溶液是不能通过膜孔的,但是因为温度高的热流体侧的原水溶液和膜的界面上的水蒸汽压比另一边高,水蒸汽可以通过膜孔从一边进到另外一边,进而可以被冷侧流体进行冷凝,这样就完成了对原水的浓缩同时也得到了纯净的水。

发明内容

本发明旨在提供一种基于双膜系统同步脱水实现可调式高含固率的污泥厌氧消化-高干脱水工艺的装置及方法,本发明的双膜系统主要包括正渗透含固率调节单元和膜蒸馏汲取液浓缩单元。浓缩后的 剩余污泥经预处理后进入正渗透厌氧消化反应器,在反应过程中通过FO-MD组合技术将部分水分从反应体系内除去,浓缩脱水后的消化污泥进入下一步消化后污泥高干脱水单元,被稀释的汲取液在膜蒸馏汲取液浓缩单元进行浓缩后重新输送到正渗透含固率调节单元或者消化后污泥高干脱水单元。

本发明的装置是正渗透耦合膜蒸馏的污泥厌氧消化装置,主要包括污泥厌氧消化反应单元、正渗透含固率调节单元、膜蒸馏汲取液浓缩单元和消化后污泥高干脱水单元。污泥厌氧消化反应单元与正渗透含固率调节单元通过正渗透膜组成正渗透厌氧消化反应器。前者与消化后污泥高干脱水单元通过阀门与管路相连。正渗透含固率调节单元、消化后污泥高干脱水单元与膜蒸馏汲取液浓缩单元通过阀门与管路相连。整个系统含有如下部件:

原污泥池1:用于储存剩余污泥并对其进行预浓缩;

正渗透厌氧消化反应器2:用于污泥的厌氧反应并同步脱水;

膜蒸馏组件3:用于对正渗透汲取液的浓缩;

膜蒸馏驱动液恒温循环槽4:用于储存膜蒸馏过程中产生的清水;

高干脱水正渗透反应器5:用于对厌氧消化后的污泥进行进一步脱水;

原污泥泵6:用于将原污泥泵入正渗透污泥厌氧反应器2的污泥池;

正渗透汲取液循环泵7:用于将被稀释的汲取液泵入膜蒸馏组件进行浓缩;

膜蒸馏驱动液循环泵8:用于将膜蒸馏的驱动液泵入清水池;

高干脱水汲取液循环泵9:用于将被稀释的汲取液泵入膜蒸馏组件进行浓缩;

气体收集装置10:用于收集厌氧消化反应产生的气体。

本发明的方法为,是一种利用双膜系统同步脱水实现可调式高含固率的污泥厌氧消化-高干脱水的方法,主要步骤和工作原理为:

(1)污水处理厂的剩余污泥10排放进入原污泥池1中进行预浓缩达到一定含固率后,再通过原污泥泵6泵入正渗透厌氧反应器的污泥池进行厌氧消化。在此过程中,通过正渗透膜工艺将水分外排出体系,从而达到提高含固率的目的。污泥厌氧消化过程中进行一定强度的搅拌,搅拌的作用主要是使功能微生物与基质有充分的接触机会,并使整个系统内含固率均匀,利于维持正渗透膜的膜通量在一个相对高的水平。

(2)经过厌氧消化的剩余污泥通过管路、阀门排放进入高干脱水正渗透反应器5的污泥池,在本单元内由正渗透膜工艺进一步完成直接浓缩脱水,污泥含水率达到60%以下,高干脱水污泥排放后可进行最终的处置;

(3)正渗透厌氧消化反应器1中的汲取液在正渗透含固率调节单元中浓度被稀释,从本单元流出后通过正渗透汲取液循环泵7泵入膜蒸馏汲取液浓缩单元的热侧,在本单元内汲取液由于温度差的驱动,水分蒸发变成气体通过多孔疏水膜的微孔传输后进入冷侧冷凝后重新变成液态水。在这个过程中,汲取液得到了重新浓缩,浓度升高,然后在水压作用下循环回到正渗透厌氧消化反应器1的汲取液池重复利用;

(4)膜蒸馏汲取液浓缩单元中膜蒸馏组件3中冷侧的清水通过膜蒸馏驱动液循环泵8泵入膜蒸馏驱动液恒温循环槽4,部分作为回用水回用,部分循环回到膜蒸馏组件冷侧。

(5)高干脱水正渗透反应器5中的汲取液在高干脱水正渗透单元中浓度被稀释,从本单元流出后通过高干脱水汲取液循环泵9泵入膜蒸馏组件3的热侧,在本单元内汲取液由于温度差的驱动,水分蒸发变成气体通过多孔疏水膜的微孔传输后进入冷侧冷凝后重新变成液态水。在这个过程中,汲取液得到了重新浓缩,浓度升高,然后在水压作用下循环回到高干脱水正渗透反应器5的汲取液池重复利用。

本发明的有益效果是:

(1)进料污泥的含水率较高,含固率较低,对厌氧消化反应启动速率没有影响,也不会导致反应中间产物和能量因传递、扩散困难而形成反馈抑制;

(2)随着反应进行,反应器内料液的含固率上升,从而大幅提高容积负荷和容积产气率:

(3)体系中多余水分的脱除,使后续热量输入需求降低,提高了工艺经济性;

(4)与传统低含固率污泥厌氧消化过程相比,强化工艺对搅拌能耗无明显影响;

(5)FO膜污染轻,且基本为可逆污染,工艺运行稳定;

(6)FO工艺汲取液的浓缩通过膜蒸馏实现,可充分利用厌氧消化液的热量,无额外能耗;

(7)与传统厌氧消化-脱水工艺中脱水滤液回流至污水处理单元相比,该工艺消化液出水经处理后可直接回用,对污水处理单元无负荷增加;

(8)本工艺的装置结构紧凑,占地面积小,运行管理方便,操作简单。