申请日2015.12.07

公开(公告)日2016.03.02

IPC分类号C02F9/06; B01D53/14; C02F103/36; C02F101/38

摘要

本发明涉及一种来自氟精细化工生产装置的废水的处理方法,将来自氟精细化工生产装置的废水通入预处理反应器中,在亚铁离子和双氧水的作用下,在pH为8~9的条件下进行芬顿氧化处理以除去废水中的乙腈;然后将废水通入除氟反应器中,在除氟剂的存在下,反应以去除废水中的氟离子;然后将废水通入澄清池中,在絮凝剂的存在下,进行絮凝沉降处理8h以上,然后经过滤得到滤液;将滤液通入电解槽中进行电解氧化处理,从而将废水中的乙腈去除。本发明处理后废水中的乙腈含量小于2mg/L的同时,保证能耗最小,达到《TJ36-79工业企业设计卫生标准》的要求,减少了对环境中水体的污染。

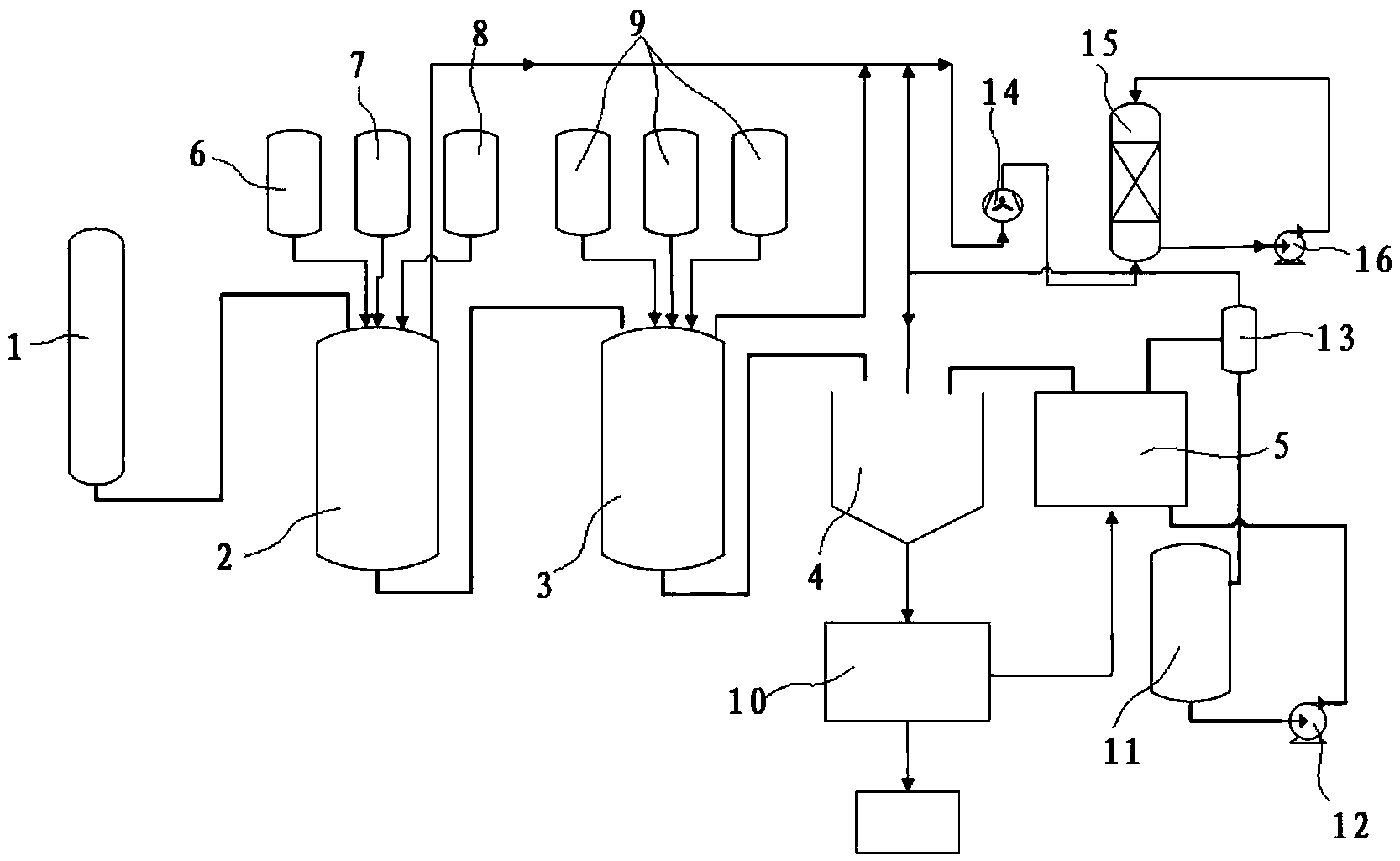

摘要附图

权利要求书

1.一种来自氟精细化工生产装置的废水的处理方法,其特征在于:其包括依次进行的如下步骤:

步骤(1)、将来自氟精细化工生产装置的废水通入预处理反应器(2)中,在亚铁离子和双氧水的作用下,在pH为8~9的条件下进行芬顿氧化处理以除去所述的废水中的乙腈,并控制处理后的废水中乙腈含量为2000~5000mg/L;

步骤(2)、将经步骤(1)处理后的废水通入除氟反应器(3)中,在除氟剂的存在下进行反应以去除废水中的氟离子,控制处理后废水的氟离子含量小于10mg/L;

步骤(3)、将经步骤(2)处理后的废水通入澄清池(4)中,在絮凝剂的存在下,进行絮凝沉降处理8h以上,控制所述的澄清池(4)中上清液的浊度小于20FTU,然后经过滤得到滤液;

步骤(4)、将经步骤(3)处理后得到的滤液通入电解槽(5)中进行电解氧化处理以进一步去除废水中的乙腈,控制处理后的废水中的乙腈含量小于2mg/L。

2.根据权利要求1所述的来自氟精细化工生产装置的废水的处理方法,其特征在于:步骤(1)中,所述的亚铁离子和所述的双氧水的投料质量为所述的来自氟精细化工生产装置的废水中的乙腈质量的1~2倍,所述的亚铁离子和所述的双氧水的投料摩尔比为3~4:1。

3.根据权利要求1所述的来自氟精细化工生产装置的废水的处理方法,其特征在于:所述的亚铁离子来源于硫酸亚铁或氯化亚铁,或者铁粉与酸反应后形成的亚铁离子。

4.根据权利要求1所述的来自氟精细化工生产装置的废水的处理方法,其特征在于:步骤(2)中,所述的除氟剂为选自氢氧化钙、氧化钙、氯化钙、硫酸钙、硝酸钙、聚合氧化铝中的一种或几种,所述的除氟剂的添加质量为所述的来自氟精细化工生产装置的废水中的氟离子质量的0.8~1.1倍。

5.根据权利要求4所述的来自氟精细化工生产装置的废水的处理方法,其特征在于:步骤(2)中,所述的除氟剂为物质的量比为1.5~2.5:0.5~1.5:1的氢氧化钠、氧化钙、氯化钙的混合物。

6.根据权利要求1所述的来自氟精细化工生产装置的废水的处理方法,其特征在于:步骤(3)中,所述的絮凝剂为阳离子絮凝剂。

7.根据权利要求1所述的来自氟精细化工生产装置的废水的处理方法,其特征在于:将步骤(3)得到的滤液的pH调整至11.5~12后,通入所述的电解槽(5)中。

8.根据权利要求1所述的来自氟精细化工生产装置的废水的处理方法,其特征在于:步骤(4)中,所述的电解槽(5)采用用于生产氯酸盐的密闭式电解槽(5)。

9.根据权利要求1所述的来自氟精细化工生产装置的废水的处理方法,其特征在于:所述的来自氟精细化工生产装置的废水中氟离子的含量为1500~5000mg/L,乙腈含量为10000~50000mg/L,无机盐的质量含量为20~30%,其余有机物的含量为500~1000mg/L。

10.根据权利要求1所述的来自氟精细化工生产装置的废水的处理方法,其特征在于:所述的处理装置包括用于对所述的来自氟精细化工生产装置的废水进行芬顿氧化的预处理反应器(2)、与所述的预处理反应器(2)相连通用于除去废水中的氟离子的除氟反应器(3)、与所述的除氟反应器(3)相连通用于对废水进行絮凝沉降处理的澄清池(4)、与所述的澄清池(4)相连通用于对废水进行电解氧化的电解槽(5)。

说明书

一种来自氟精细化工生产装置的废水的处理方法

技术领域

本发明涉及一种来自氟精细化工生产装置的废水的处理方法。

背景技术

在氟精细化学品的生产中,一般采用含氯原料与氟化氢进行反应,通过氟氯交换来完成。部分医药中间体类氟精细产品会使用乙腈作为溶剂。

例如七氟醚作为继氟烷、安氟醚和异氟醚之后较为理想的吸入式麻醉剂,它的的工艺以乙腈为溶剂,工艺过程产生大量含氟、含乙腈的废水。

又如以HCFC-123为原料路线的合成工艺制备HFO-1336,得到产品。使用乙腈作为溶剂,为实现固液分离,需要将将乙腈使用水洗脱出来,所以会产生大量含乙腈的废水。

目前,含乙腈的废水通常采用电解氧化处理后,再进行絮凝处理,从而去除废水中的乙腈。但是,采用该方法乙腈的去除率不高,且能耗较大。

发明内容

本发明所要解决的技术问题是提供一种来自氟精细化工生产装置的废水的处理方法,经处理后的废水中乙腈含量小于2mg/L的同时,保证能耗最小。

为解决以上技术问题,本发明采取如下技术方案:

一种来自氟精细化工生产装置的废水的处理方法,其包括依次进行的如下步骤:

步骤(1)、将来自氟精细化工生产装置的废水通入预处理反应器中,在亚铁离子和双氧水的作用下,在pH为8~9的条件下进行芬顿氧化处理以除去所述的废水中的乙腈,并控制处理后的废水中乙腈含量为2000~5000mg/L;

步骤(2)、将经步骤(1)处理后的废水通入除氟反应器中,在除氟剂的存在下进行反应以去除废水中的氟离子,控制处理后废水的氟离子含量小于10mg/L;

步骤(3)、将经步骤(2)处理后的废水通入澄清池中,在絮凝剂的存在下,进行絮凝沉降处理8h以上,控制所述的澄清池中上清液的浊度小于20FTU,然后经过滤得到滤液;

步骤(4)、将经步骤(3)处理后得到的滤液通入电解槽中进行电解氧化处理以进一步去除废水中的乙腈,控制处理后的废水中的乙腈含量小于2mg/L。

优选地,步骤(1)中,所述的亚铁离子和所述的双氧水的投料质量为所述的来自氟精细化工生产装置的废水中的乙腈质量的1~2倍,所述的亚铁离子和所述的双氧水的投料摩尔比为3~4:1。

进一步优选地,所述的亚铁离子和所述的双氧水的投料摩尔比为3.4~3.6:1。

进一步优选地,所述的亚铁离子来源于硫酸亚铁。

优选地,所述的亚铁离子来源于硫酸亚铁或氯化亚铁,或者铁粉与酸反应后形成的亚铁离子。

其中,铁粉与酸反应后形成亚铁离子,其中酸可以为废水中本身存在的酸性物质。

优选地,步骤(2)中,所述的除氟剂为选自氢氧化钙、氧化钙、氯化钙、硫酸钙、硝酸钙、聚合氧化铝中的一种或几种,所述的除氟剂的添加质量为所述的来自氟精细化工生产装置的废水中的氟离子质量的0.8~1.1倍。

进一步优选地,步骤(2)中,所述的除氟剂为物质的量比为1.5~2.5:0.5~1.5:1的氢氧化钠、氧化钙、氯化钙的混合物。

优选地,步骤(3)中,所述的絮凝剂为阳离子絮凝剂。

具体地,所述的阳离子絮凝剂购自东营市诺尔化工有限公司公司的分子量1200万离子度中型的产品。

优选地,步骤(3)中,控制所述的澄清池中上清液的浊度小于10FTU。

优选地,步骤(3)中,控制絮凝沉降时间为11~13h。

优选地,将步骤(3)得到的滤液的pH调整至11.5~12后,通入所述的电解槽中。

进一步优选地,将步骤(3)得到的滤液的pH调整至11.6~11.8后,通入所述的电解槽中。

具体地,步骤(3)中所述的滤液为所述的澄清池中的上清液和所述的澄清池中的沉淀物经压榨过滤后的滤液。

优选地,步骤(4)中,所述的电解槽采用用于生产氯酸盐的密闭式电解槽。

优选地,所述的来自氟精细化工生产装置的废水中氟离子的含量为1500~5000mg/L,乙腈含量为10000~50000mg/L,无机盐的质量含量为20~30%,其余有机物的含量为500~1000mg/L。

优选地,所述的处理装置包括用于对所述的来自氟精细化工生产装置的废水进行芬顿氧化的预处理反应器、与所述的预处理反应器相连通用于除去废水中的氟离子的除氟反应器、与所述的除氟反应器相连通用于对废水进行絮凝沉降处理的澄清池、与所述的澄清池相连通用于对废水进行电解氧化的电解槽。

优选地,所述的处理方法还包括将经步骤(4)处理后的废水通入所述的澄清池中进行絮凝沉降处理。

优选地,所述的处理方法还包括采用尾气吸收塔吸收所述的预处理反应器、所述的除氟反应器、所述的澄清池、所述的电解槽中产生的气体的步骤。

具体地,所述的处理装置还包括与所述的预处理反应器相连通用于储存所述的来自氟精细化工生产装置的废水的废水回收塔。

具体地,所述的处理装置还包括与所述的澄清池相连通用于对所述的澄清池中的沉淀物进行压滤的压滤机,所述的压滤机的出液口与所述的电解槽相连通。

具体地,所述的处理装置还包括用于将所述的电解槽中的液体进行循环的循环装置,所述的循环装置包括与所述的电解槽相连通的缓冲罐、与所述的缓冲罐和所述的电解槽相连通用于将液体循环的循环泵。

更具体地,所述的处理装置还包括与所述的电解槽的出料口相连通的第五储罐,所述的第五储罐与所述的澄清池相连通用于将所述的电解槽中的料液在所述的澄清池中进行絮凝沉降。

更具体地,所述的缓冲罐通过所述的第五储罐与所述的电解槽相连通。

更具体地,所述的处理装置还包括分别与所述的预处理反应器的出气口、所述的除氟反应器的出气口、所述的澄清池的出气口、第五储罐相连通的尾气吸收装置,尾气吸收装置包括风机、尾气吸收塔和抽气泵。

由于以上技术方案的实施,本发明与现有技术相比具有如下优点:

本发明依次通过芬顿氧化、除氟、絮凝沉降、电解氧化的工艺来处理废水中的乙腈和氟离子,使得处理后废水中的乙腈含量小于2mg/L的同时,保证能耗最小,达到《TJ36-79工业企业设计卫生标准》的要求,地面水中乙腈的最高允许浓度<5mg/L,实现了废水的达标排放,减少了对环境中水体的污染。