申请日2015.06.17

公开(公告)日2015.10.21

IPC分类号C01F11/46

摘要

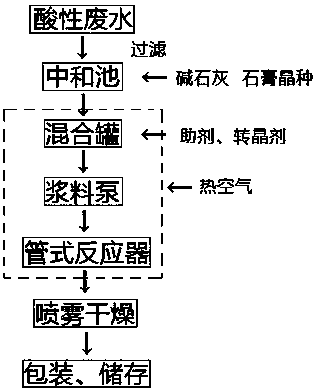

本发明涉及一种用钛白粉生产产生的酸性废水可控制备α-半水石膏的方法,通过利用钛白粉生产过程中产生的酸性废水,在中和过程后期加入特定的石膏晶种,再在一定的温度和压力下加入助剂和转晶剂经过转晶反应,得到直径和长径比可控的α型半水石膏结晶产物,可控范围为:直径为8μm至15μm,长径比为1:1至5:1。改变了传统的只加入助剂和转晶剂经过转晶反应的制备α型半水石膏晶体的直径和长径比不可控的方法。其生产的产品粒度可控,粒径分布较窄,可用于高强度石膏制品应用。同时,生产过程自动连续生产、能耗小、成本低。

摘要附图

权利要求书

1.一种用生产钛白粉产生的酸性废水可控制备α-半水石膏的方法,其特征在于,包括如下步骤:直接将钛白粉生产过程中产生的酸性废水通过过滤,去除不溶性杂质,用碱石灰进行中和处理,在中和过程后期加入石膏晶种,得到固含量8%至15%、pH值为6至10的石膏料浆,将所述石膏料浆泵入混合罐内加入助剂、转晶剂并进行混合,将混合均匀后的石膏料浆加热至95℃至100℃,然后泵入管式反应器内,在90℃至160℃温度、0.1MPa至1.0MPa压力条件下进行连续转晶反应,所述连续反应为在所述管式反应器中通过自动流动在时间上和空间上的连续反应,在加热及加压条件下进行转晶,转晶反应2.0小时至5.0小时后得到α-半水石膏浆体,将α-半水石膏浆体于110℃至150℃进行喷雾干燥,得到α-石膏晶体粉末产品。

2.根据权利要求1所述用生产钛白粉产生的酸性废水可控制备α-半水石膏的方法,其特征在于,用碱石灰进行中和,并在pH值达到6至7时加入石膏晶种,所述石膏晶种直径为1μm 至2μm,配置浓度为总浆料浓度的1.0 wt%至10.0wt%。

3.根据权利要求1所述用生产钛白粉产生的酸性废水可控制备α-半水石膏的方法,其特征在于, 通过晶种形态、压力的增大和减少,温度的升高和降低将产物结晶形态控制在直径为8μm 至15μm,长径比为1:1至5:1范围内。

4.根据权利要求1所述用生产钛白粉产生的酸性废水可控制备α-半水石膏的方法,其特征在于,所述转晶剂为硫酸钛、硫酸铁、硫酸铝、硫酸镁、氯化钾、氯化镁、明矾、柠檬酸钠、明胶中一种或多种,其配置浓度为总浆料浓度的0.1 wt%至5.0wt%。

5.根据权利要求1所述用生产钛白粉产生的酸性废水可控制备α-半水石膏的方法,其特征在于,所述助剂为EDTA、柠檬酸、氨基乙酸、硫代硫酸钠中一种或多种,其配置浓度为总浆料浓度的0.1 wt%至1.0wt%。

6.根据权利要求1所述用生产钛白粉产生的酸性废水可控制备α-半水石膏的方法,其特征在于,在进行喷雾干燥时,喷雾干燥温度为入口温度110℃至150℃,出口温度90℃至100℃。

7.根据权利要求1所述用生产钛白粉产生的酸性废水可控制备α-半水石膏的方法,其特征在于,所述管式反应器为连通的供料浆流动的管状管道连接构成。

说明书

用生产钛白粉产生的酸性废水可控制备α-半水石膏的方法

技术领域

本发明涉及一种制备α-半水石膏的方法,尤其涉及一种利用生产钛白粉产生的酸性废水直接制备α-半水石膏、并将其产品晶体大小通过技术参数进行控制的制备方法。

背景技术

我国已成为世界上最大的钛白粉生产国,但钛白粉行业存在三废副产大,大多无法循环利用等环保问题,面临循环经济和清洁生产的挑战。尤其是产生的钛白石膏废渣由于综合利用附加值低,无法大量利用,处理以抛弃填埋为主,造成大量土地资源的占用以及严重的环境污染,急需开发高效益的资源化处理和应用技术。

国外钛白粉生产以氯化法为主,小部分硫酸法生产钛白粉的企业废酸被转变为硫酸镁类土壤改良剂,或中和后作为建筑石膏被资源化利用。我国天然石膏资源丰富,价格较低,国外钛白石膏资源化技术无法被国内简单复制。国内对钛白石膏研究主要集中在利用钛白石膏做复合胶结材料、水泥缓凝剂和石膏-粉煤灰路基材料等方面。将钛白石膏煅烧与粉煤灰、矿渣等混合制备复合材料;采用水泥熟料以及复合早强减水剂能配制出性能优良的胶结材料这些研究基本上停留在室内试验研究,对钛白石膏的主要杂质及杂质对钛白石膏的影响没有系统研究,根据钛白石膏特性开发新型材料研究鲜有研究。而且由于工业石膏大多用于该些领域,而磷、硫、氟石膏利用优势大于钛白石膏,加上在天然石膏资源丰富的地区,工业石膏应用也受到限制,则利用有限。目前,国内钛白石膏的处理仍以抛弃填埋为主。

目前,钛白石膏的资源化利用都是以钛白石膏为研究起点进行技术开发和研究,其主要成分为二水石膏、β-半水石膏,利用困难,如直接以生产钛白粉产生的酸性废水为源点,将其转化为性能优异、价值更高的α-半水石膏,钛白石膏的资源化利用问题将迎刃而解。

现有技术应用的α-半水石膏制备工艺大致分为气相蒸压法和液相蒸压法两大类。工艺多采用传统制备方式进行各阶段分别操作,生产周期长、能耗大、成本高,α-半水石膏晶体尺寸无法控制。目前的工艺,不能直接利用生产钛白粉产生的酸性废水进行制备处理,需要通过转变为二水石膏后再进行处理。因此,以酸性废水为处理源点,通过工艺控制得到直径可控的α-半水石膏晶体,实现钛白石膏的高品质化,将是重要的资源化手段,具有重大意义。

发明内容

本发明解决的技术问题是:提供一种用生产钛白粉产生的酸性废水可控制备α-半水石膏的方法,克服现有技术不能直接利用钛白粉生产过程中产生的酸性废水制备晶体大小在直径为8μm 至15μm,长径比为0.5μm 至5.0μm范围内进行控制的α-半水石膏的技术问题。实现了生产的产品粒度可控,粒径分布较窄,可用于高强度石膏制品应用。同时,生产过程自动连续生产、能耗小、成本低。

本发明的技术方案是:提供一种用生产钛白粉产生的酸性废水可控制备α-半水石膏的方法,包括如下步骤:直接将钛白粉生产过程中产生的酸性废水通过过滤,去除不溶性杂质,用碱石灰进行中和处理,在中和过程后期加入石膏晶种,得到固含量8%至15%、pH值为6至10的石膏料浆,将所述石膏料浆泵入混合罐内加入助剂、转晶剂并进行混合,将混合均匀后的石膏料浆加热至95℃至100℃,然后泵入管式反应器内,在90℃至160℃温度、0.1MPa至1.0MPa压力条件下进行连续转晶反应,所述连续反应为在所述管式反应器中通过自动流动在时间上和空间上的连续反应,在加热及加压条件下进行转晶,转晶反应2.0小时至5.0小时后得到α-半水石膏浆体,将α-半水石膏浆体于110℃至150℃进行喷雾干燥,得到α-石膏晶体粉末产品。

本发明的进一步技术方案是:在碱石灰中和酸性废水后,用碱石灰进行中和,并在pH值达到6至7时加入石膏晶种,所述石膏晶种直径为1μm 至2μm,配置浓度为总浆料浓度的1.0 wt%至10.0wt%。

本发明的进一步技术方案是:通过晶种形态、压力的增大和减少、温度的升高和降低将产物结晶形态控制在直径为8μm 至15μm,长径比为1:1至5:1范围内。

本发明的进一步技术方案是:所述转晶剂为硫酸钛、硫酸铁、硫酸铝、硫酸镁、氯化钾、氯化镁、明矾、柠檬酸钠、明胶中一种或多种,其配置浓度为总浆料浓度的0.1 wt%至5.0wt%。

本发明的进一步技术方案是:所述助剂为EDTA、柠檬酸、氨基乙酸、硫代硫酸钠中一种或多种,其配置浓度为总浆料浓度的0.1 wt%至1.0wt%。

本发明的进一步技术方案是:在进行喷雾干燥时,喷雾干燥温度为入口温度110℃至150℃,出口温度90℃至100℃。

本发明的技术效果是:提供一种用生产钛白粉产生的酸性废水可控制备α-半水石膏的方法,包括如下步骤:直接将钛白粉生产过程中产生的酸性废水通过过滤,去除不溶性杂质,用碱石灰进行中和处理,在中和过程后期加入石膏晶种,得到固含量8%至15%、pH值为6至10的石膏料浆,将所述石膏料浆泵入混合罐内加入助剂、转晶剂并进行混合,将混合均匀后的石膏料浆加热至95℃至100℃,然后泵入管式反应器内,在90℃至160℃温度、0.1MPa至1.0MPa压力条件下进行连续转晶反应,所述连续反应为在所述管式反应器中通过自动流动在时间上和空间上的连续反应,在加热及加压条件下进行转晶,转晶反应2.0小时至5.0小时后得到α-半水石膏浆体,将α-半水石膏浆体于110℃至150℃进行喷雾干燥,得到α-石膏晶体粉末产品。本发明克服现有技术不能直接利用钛白粉生产过程中产生的酸性废水制备晶体大小在直径为8-15μm,长径比为1:1-5:1范围内进行控制的α-半水石膏的技术问题。实现了生产的产品粒度可控,粒径分布较窄,可用于高强度石膏制品应用。同时,生产过程自动连续生产、能耗小、成本低。