申请日2015.04.02

公开(公告)日2015.07.29

IPC分类号C02F11/12

摘要

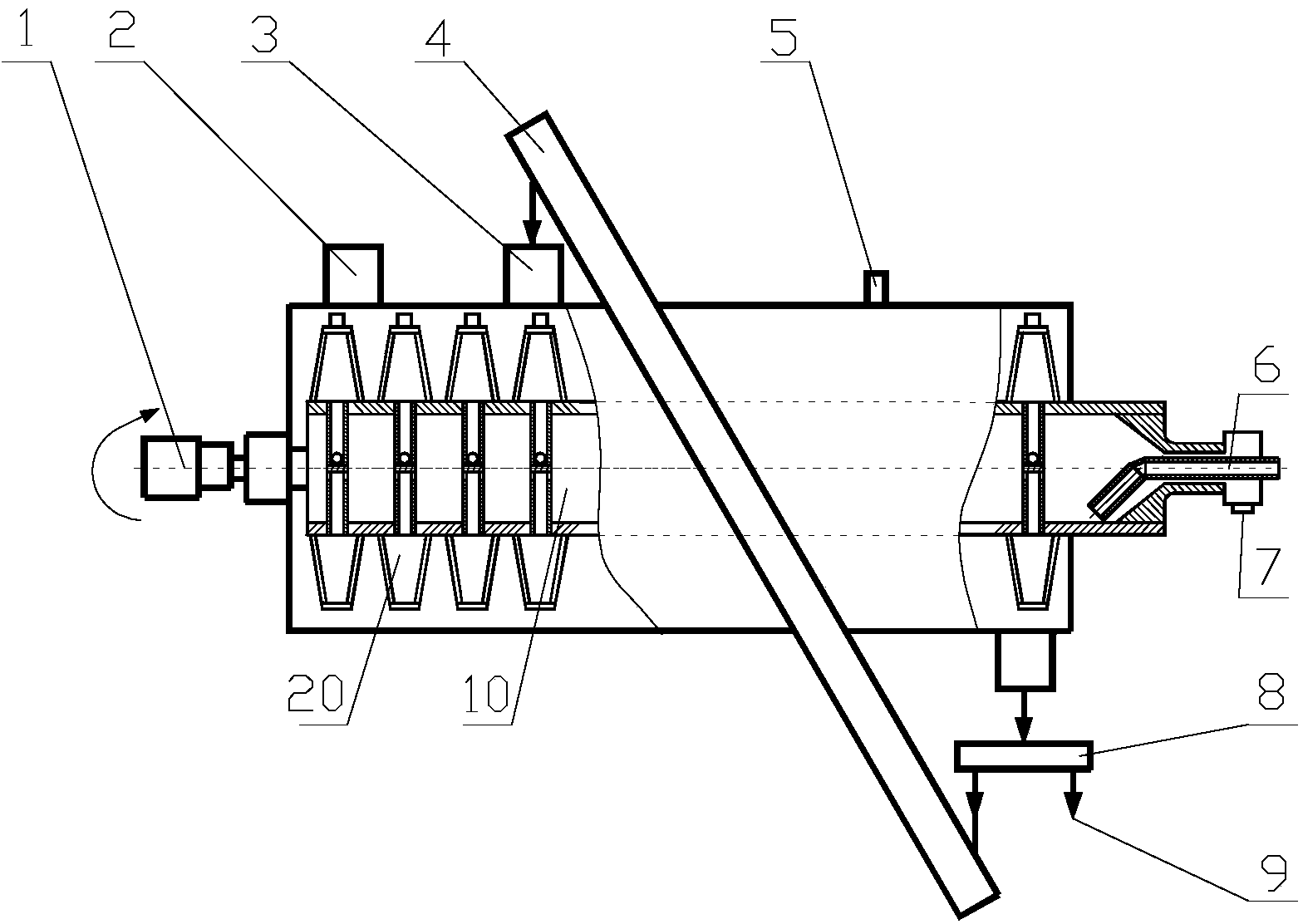

一种蒸汽加热型污泥干燥装置,包括旋转导热干燥机、干泥分配器、干泥提升器等,干污泥返回到可变动的返泥口,利用干泥分配器精确控制返泥口后污泥含水率小于粘滞区水份,空心轴上连有多个桨叶,每个桨叶内设有桨叶堵板、桨叶集水板和桨叶加强筋,在桨叶堵板与桨叶集水板间的空心轴上,穿有特别设计的桨叶进汽排水管,使得桨叶进汽管和排水口都接近空心轴中心,不会出现空心轴内的冷凝水倒灌到桨叶内,也不会出现从桨叶流出的水直接进入桨叶进汽口回到桨叶,本发明框架结构的空心轴,刚度和强度高,无冷凝水倒灌现象,干污泥返料量小,单位面积干燥污泥量大。

摘要附图

权利要求书

1.一种蒸汽式旋转导热污泥干燥装置,其特征在于,该装置包括旋转导热干燥 机、干泥分配器(8)、干泥提升器(4),所述干泥分配器(8)设置在旋转导热干燥 机的出泥口下方,所述干泥提升器(4)的上出口与旋转导热干燥机的返泥口(3)相 连,干泥提升器(4)的干泥进口与干泥分配器(8)的干泥出口(9)相连;

所述旋转导热干燥机内设有空心轴(10)和安装在空心轴(10)上的多个桨叶(20), 所述桨叶(20)是由连接在空心轴(10)上的两个侧板(102)和位于外边缘的顶板 (104)封闭而成的空心结构,在桨叶(20)内部设置有安装在侧板(102)上的桨叶 堵板(12)、桨叶集水板(13)和桨叶加强筋(11),所述桨叶堵板(12)一端与顶板 (104)连接,另一端与空心轴(10)连接,所述桨叶集水板(13)一端与空心轴(10) 连接;

在空心轴(10)内设置有与每个桨叶(20)对应的桨叶进汽排水管(14),所述 桨叶进汽排水管(14)的两端开口均穿过空心轴(10)的管壁并与桨叶(20)内部连 通,桨叶进汽排水管(14)正中间设有中间堵板(141),将桨叶进汽排水管(14)分 割为彼此隔离的两个管段,其中一个管段的端部开口位于桨叶堵板(12)与桨叶集水 板(13)间的管壁上,并在临近中间堵板(141)的管壁上设置有与空心轴(10)连 通的桨叶排水口(142);桨叶进汽排水管(14)的另一个管段上,在临近中间堵板(141) 的管壁上设置有与空心轴(10)连通的桨叶进汽口(143)。

2.根据权利要求1所述的蒸汽式污泥干燥装置,其特征在于,所述旋转导热干 燥机上部设有多个可调节的返泥口(3),所述干泥提升器(4)的上出口与位于污泥 粘滞区上方的返泥口(3)连接。

3.根据权利要求1所述的蒸汽式污泥干燥装置,其特征在于,所述桨叶进汽口 (143)与空心轴(10)平行且背对进汽方向设置,所述桨叶排水口(142)与空心轴 (10)垂直设置。

说明书

蒸汽式旋转导热污泥干燥装置

技术领域

本发明属于污泥干化处理领域,涉及一种蒸汽间接加热型干燥装置,尤其涉及一 种用于处理污泥的蒸汽式旋转导热干燥装置。

背景技术

污泥在干燥过程中,当含水率低于某一值(粘滞区上限)时,开始出现粘滞现象, 表现为轴扭矩增大,干燥速率低,不易干燥,再下降到另一值(粘滞区下限)后,污 泥粘滞现象消失,为避免粘滞现象,通常采用如下两种方法解决:(1)控制干污泥含 水率高于粘滞区上限水份,称为半干化;(2)将干污泥返混到湿污泥加入口,与湿污 泥混合,使进入干燥机的混合污泥含水率低于粘滞区下限水份,由于湿污泥含水率大, 返干泥量很大,影响产量及热效率。返混的干泥是从干燥机出口的干泥中分出的,现 有设备通常采用带调节的“裤衩管”来实现,返泥量不易定量控制,要么使干泥返混 量大,要么没有避开粘滞区。

对于蒸汽间接加热型干燥机,空心轴上会设有多个桨叶,关键技术在于要满足: (1)空心轴中的蒸汽能顺利进入桨叶,在桨叶中冷凝下来的水能顺利回到空心轴中; (2)在桨叶中冷凝下来的水在回到空心轴时,不可通过其他口流到桨叶中;(3)空 心轴内会存有一定量的水,轴在不断旋转,轴中的水不可再回到桨叶中。现有技术中 要么空心轴与桨叶结构复杂,制造成本高,(如专利ZL200710022363),要么结构简 单,出现空心轴内的冷凝水倒灌到桨叶内的现象,影响干燥速率。

综上所述,蒸汽间接加热型污泥干燥装置存在以下技术问题:1、空心轴内的冷 凝水会倒灌到桨叶内,影响干燥速率;2、污泥干燥过程中存在粘性极大的粘滞区, 为解决该问题,通常将干污泥返混到进泥口,使进入干燥机的污泥含水率低于粘滞区 含水率,因湿污泥含水率较大,返混量极大,影响热效率;3、返料量不易控制,影 响运行。

发明内容

技术问题:本发明提供一种用于污泥处理的、干燥速度快、干燥效率高、便于控 制的蒸汽式旋转导热污泥干燥装置。

技术方案:本发明的蒸汽式旋转导热污泥干燥装置,包括旋转导热干燥机、干泥 分配器、干泥提升器,所述干泥分配器设置在旋转导热干燥机的出泥口下方,所述干 泥提升器的上出口与旋转导热干燥机的返泥口相连,干泥提升器的干泥进口与干泥分 配器的干泥出口相连。旋转导热干燥机上部设有多个可调节的返泥口,所述干泥提升 器的上出口与位于污泥粘滞区上方的返泥口连接。旋转导热干燥机内设有空心轴和安 装在空心轴上的多个桨叶,所述桨叶是由连接在空心轴上的两个侧板和位于外边缘的 顶板封闭而成的空心结构,在桨叶内部设置有安装在侧板上的桨叶堵板、桨叶集水板 和桨叶加强筋,所述桨叶堵板一端与顶板连接,另一端与空心轴连接,所述桨叶集水 板一端与空心轴连接。在空心轴内设置有与每个桨叶对应的桨叶进汽排水管,所述桨 叶进汽排水管的两端开口均穿过空心轴的管壁并与桨叶内部连通,桨叶进汽排水管正 中间设有中间堵板,将桨叶进汽排水管分割为彼此隔离的两个管段,其中一个管段的 端部开口位于桨叶堵板与桨叶集水板间的管壁上,并在临近中间堵板的管壁上设置有 与空心轴连通的桨叶排水口;桨叶进汽排水管的另一个管段上,在临近中间堵板的管 壁上设置有与空心轴连通的桨叶进汽口。

本发明装置的优选方案中,旋转导热干燥机上部设有多个可调节的返泥口,所述 干泥提升器的上出口与位于污泥粘滞区上方的返泥口连接。

本发明装置的优选方案中,桨叶进汽口与空心轴平行且背对进汽方向设置,所述 桨叶排水口与空心轴垂直设置。

有益效果:与现有技术相比,本发明具有如下优点:

与直接将干污泥返混到湿污泥加入口相比,本发明根据污泥特性变动返泥口位 置,返泥口处干燥机内污泥接近污泥粘滞区含水率(如60%),该含水率大大低于湿 污泥含水率(如80%),如使混合污泥含水率低于50%,则返混含水率20%干污泥的 量只有1/6,添加极少量干污泥即可避开污泥粘滞区,干燥机热效率高。

与返混的干泥采用带调节的“裤衩管”方法相比,本发明采用时间继电器控制干 泥分配器反转的时间,实时调节返泥量,如干燥机出现扭矩变大,延长反转时间,离 开系统的干泥量增加,可自动、精确、及时、方便调节返料量。

桨叶进汽排水管的特别设计,桨叶排水口非常靠近空心轴中心,只要轴内水位低 于中心位置,即使轴不断旋转,也不会出现空心轴内的冷凝水倒灌到桨叶内,桨叶进 汽与排水口位置避开,不是直接对着,不会出现从桨叶流出的水,通过桨叶进汽口流 到桨叶中去,桨叶中不存水,增加了桨叶内蒸汽传热面积,提高了单位面积污泥干燥 量。

空心轴内每个桨叶内都穿有桨叶进汽排水管,空心轴上行成了横穿的框架结构, 比现有的双层同心轴结构简单,轴的刚度和强度高,空心轴厚度可大大降低,增强了 总传热系数,降低了设备造价。