申请日2015.03.31

公开(公告)日2015.09.02

IPC分类号C02F11/14

摘要

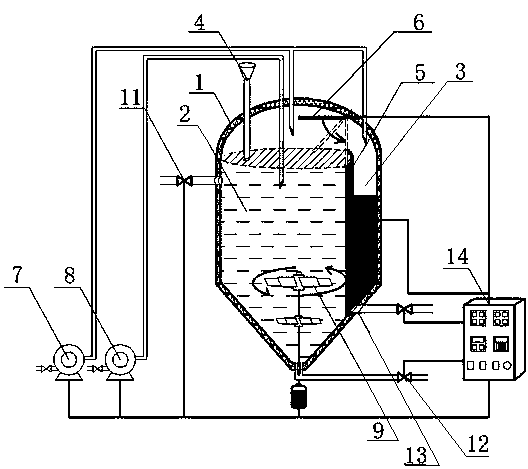

本实用新型涉及的是含油污泥调质破乳装置,这种含油污泥调质破乳装置包括下锥形调质罐、加药泵、计时自控系统,下锥形调质罐具有加热控温系统,其底部为锥形的,其内部设置有内置隔板,内置隔板的上方设置有带式刮板,内置隔板的一侧为调质腔,内置隔板的另一侧为集油腔,进样管插入到调质腔中,调质腔底部安装有旋桨式搅拌器,旋桨式搅拌器与电机连接,调质腔底部设有排泥阀,加药泵通过管线与调质腔相连;集油腔底部设有污油回收阀。本实用新型通过集加药、升温、搅拌调质于一体,使含油污泥中粘度较大的吸附油发生脱附、破乳,进而促使油质从固相粒子表面脱除,实现油、水、固三相的有效分离,提高含油污泥处理效率和效果。

摘要附图

权利要求书

1.一种含油污泥调质破乳装置,其特征在于:这种含油污泥调质破乳装置包括下锥形调质罐(1)、加药泵(8)、计时自控系统(14),下锥形调质罐(1)具有加热控温系统,其底部为锥形的,内部设置有内置隔板(5),内置隔板(5)的上方设置有带式刮板(6),内置隔板(5)的一侧为调质腔(2),内置隔板(5)的另一侧为集油腔(3),进样管(4)插入到调质腔(2)中,调质腔(2)底部安装有旋桨式搅拌器(9),旋桨式搅拌器(9)与电机连接,调质腔(2)底部设有排泥阀(12),加药泵(8)通过管线与调质腔(2)相连;集油腔(3)底部设有污油回收阀(13)。

2. 根据权利要求1所述的含油污泥调质破乳装置,其特征在于:所述的调质腔(2)和集油腔(3)分别通过管线与清洗泵(7)连接。

3.根据权利要求1所述的含油污泥调质破乳装置,其特征在于:所述的调质腔(2)设置取样阀(11),取样阀(11)安装在内置隔板(5)顶端所在平面以下5~10cm的位置。

4.根据权利要求1所述的含油污泥调质破乳装置,其特征在于:所述的计时自控系统(14)分别与带式刮板(6)、清洗泵(7)、加药泵(8)、电机、加热控温系统、取样阀(11)、排泥阀(12)、污油回收阀(13)连接。

5.根据权利要求1所述的含油污泥调质破乳装置,其特征在于:所述的下锥形调质罐(1)底部呈90°锥角设置,调质腔(2)和集油腔(3)的容积比5:1。

6.根据权利要求1所述的含油污泥调质破乳装置,其特征在于:所述的污油回收阀(13)安装在集油腔(3)底部中央的位置,排泥阀(12)安装在调质腔(2)底部中央的位置。

说明书

一种含油污泥调质破乳装置

技术领域:

本实用新型涉及的是一种含油污泥处理装置,具体涉及的是一种含油污泥调质破乳装置。

背景技术:

含油污泥是在石油开发及含油污水处理过程中产生的固体污染物,由原油、水和泥砂等部分组成,是一种多相混合体系。含油污泥因具体来源不同、老化时间不等而在性质上差异较大,其中烃类含量、组分及其分离性能也有所不同,但体系乳化稳定性强、处理难度和堆存排放压力大是其共性所在。特别地,随着三次采油化学驱技术的推广应用及特低渗透油藏增产开发措施的实施,大量复杂性质的采出液相继形成,从而导致其在地面集输、脱水处理过程中产生规模庞大、稳定性强、分离减容困难、外排受限的高乳化强度含油污泥,直接影响新的节能减排形势下,油田地面工程的安全高效运行及石油工业环境的污染与防治。机械离心处理、化学热洗涤处理、高温热解处理、溶剂萃取处理、微波处理、生物处理等技术方法的投资、处理效果及工艺操作成本各异,在具体应用上都有一定的适应范围和局限,但总体来看,物理沉降、旋流机械分离是最为常见的含油污泥处理工艺。针对高乳化强度含油污泥体系的特性,兼顾化学调质破乳和热处理,使含油污泥中粘度较大的吸附油发生脱附或破乳,从而促使油质从固相粒子表面脱除,实现油、水、固三相有效分离,无疑是破解油田囤积含油污泥处理问题的一种思路,对于促进油田地面工程配套技术的发展,以及石油工业环境的污染与防治具有重要意义。

发明内容:

本实用新型的目的是提供一种含油污泥调质破乳装置,这种含油污泥调质破乳装置用于解决常规物理沉降、旋流机械处理工艺对高乳化强度含油污泥体系中吸附油脱附、分离不理想的问题。

本实用新型解决其技术问题所采用的技术方案是:这种含油污泥调质破乳装置包括下锥形调质罐、加药泵、计时自控系统,下锥形调质罐具有加热控温系统,其底部为锥形的,其内部设置有内置隔板,内置隔板的上方设置有带式刮板,内置隔板的一侧为调质腔,内置隔板的另一侧为集油腔,进样管插入到调质腔中,调质腔底部安装有旋桨式搅拌器,旋桨式搅拌器与电机连接,调质腔底部设有排泥阀,加药泵通过管线与调质腔相连;集油腔底部设有污油回收阀。

上述方案中调质腔和集油腔分别通过管线与清洗泵连接,方便了对调质破乳装置的清洗,可大大减少开罐检查、清理淤积物的频次,降低人工劳动强度。

上述方案中调质腔设置取样阀,取样阀安装在内置隔板顶端所在平面以下5~10cm的位置。

上述方案中计时自控系统分别与带式刮板、清洗泵、加药泵、电机、加热控温系统、取样阀、排泥阀、污油回收阀连接。

上述方案中下锥形调质罐底部呈90°锥角设置,调质腔和集油腔的容积比5:1。

上述方案中污油回收阀安装在集油腔底部中央的位置,排泥阀安装在调质腔底部中央的位置。

本实用新型具有以下有益效果:

1)本实用新型与常规物理沉降、旋流机械分离相比,调质破乳通过集加药、升温、搅拌调质于一体,能够使含油污泥中粘度较大的吸附油发生脱附、破乳,进而促使油质从固相粒子表面脱除,实现油、水、固三相的有效分离,提高含油污泥处理效率和效果。

2)本实用新型中下锥形调质罐的内置隔板及带式刮板布置能够在保证充分调质作用时间的同时,还可及时回收所脱附高粘度的吸附油。

3)本实用新型与传统重力式或卧式沉降分离罐相比,下锥形调质罐90°的锥角设置更益于调质脱附过程中吸附油形成连续相而上浮,固相粒子的碰撞几率、强度增大而聚集、沉降,方便集中排泥;

4)本实用新型清洗功能方便了对调质破乳装置的维护管理,可大大减少开罐检查、清理淤积物的频次,降低人工劳动强度。另外,实现对泵启停、温度、搅拌、调质作用时间、刮板收油及阀组的的综合控制、记录与显示,取得高的自动化程度。

5)本实用新型原理明确、结构简单、操作维护方便、安全、自动化程度高、适应于对不同来源含油污泥破乳分离的优点,将有效解决油田囤积高乳化强度含油污泥体系中吸附油脱附、分离的难题,促进油田地面工程配套技术的发展,拓展石油工业环境污染的防治措施。