申请日2015.10.13

公开(公告)日2015.12.16

IPC分类号C02F9/14

摘要

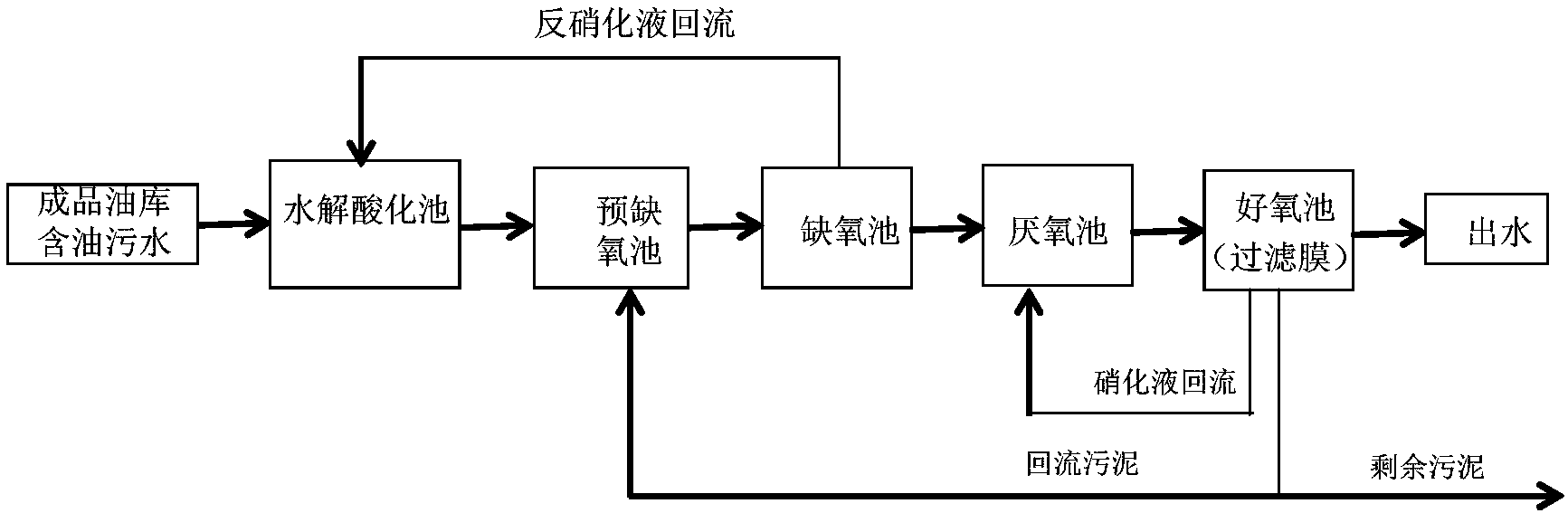

本发明公开了一种成品油库含油污水的处理工艺和系统:MUCT由5个功能区组成:水解酸化池、预缺氧池、厌氧池、缺氧池、好氧池;缺氧池和厌氧池内设有搅拌装置,在缺氧池和厌氧池进水口和出水口各放置一组复合填料悬挂床,水解酸化池出水口和入水口各放置一组复合填料悬挂床,好氧池内放置4组复合填料悬挂床,好氧池底部放置暴气设备。本发明的工艺非常优秀,对成品油库含油污水的处理进行了优化。

权利要求书

1.一种成品油库含油污水的处理工艺,其包括如下步骤:

(1)构建MUCT装置:

MUCT由5个功能区组成:水解酸化池、预缺氧池、厌氧池、缺氧池、好氧 池;缺氧池和厌氧池内设有搅拌装置,在缺氧池和厌氧池进水口放置一组复合 填料悬挂床,水解酸化池出水口和入水口各放置一组复合填料悬挂床,好氧池 内放置4组复合填料悬挂床,池子底部放置暴气设备;

在水解酸化池中接种短乳杆菌(Lactobacillusbreris)、脂环酸芽孢杆 菌(AlicyclobacilusWistzkey),pH=4.8~5.8,温度:28℃~34℃,污泥停 留时间为8d,短乳杆菌和脂环酸芽孢杆菌为嗜酸菌,均能够在酸性条件下生 存,且能降解大分子有机物;

预缺氧池、缺氧池接种腊状芽孢杆菌(BacillusCereus)、香鱼假单胞菌 (Pseudomonaplecoylossicida),温度34℃~38℃,pH=5.5~7.0,污泥停 留时间为8d,腊状芽孢杆菌和香鱼假单胞菌均为兼性厌氧菌,能够进行反硝化 作用,为污水进行脱氮;

厌氧池接种乙醇嗜热厌氧菌(Thermoanaerobacterethanlicus)温度 34℃~47℃,pH=6.0~7.7,为严格厌氧菌,污泥停留时间为8d,可在严格厌 氧的条件下降解有机物,将废水经进行脱氮除磷;

好氧池接种产脘丝酵母(Candidautilis)、固氮红细菌(Rhodobacter azotoformans)、枯草芽孢杆菌枯草亚种(Bacillussubtilis subsp.subtilis),温度:25℃~29℃,pH=7.0~8.9,污泥停留时间为8d,降 解有机物能力强,降低废水的COD,提高出水质量;

所述每组复合填料悬挂床设置四束复合纤维丝生物膜载体;

所述复合纤维丝生物膜载体构成:

外夹层:活性碳纤维和丙纶混合的网布,在网布上编织玻璃纤维丝环状 圈;内芯:混合纤维丝辫带,麻丝与聚酯纤维丝编织成辫带;

所述复合纤维丝生物膜载体规格为:

复合填料束尺寸:Φ26×155cm;

环状圈长度:7.8cm,即向外扩展3.9cm;

外层网尺寸:Φ4×155cm,保持一定外层网厚度;

内部复合纤维束辫料尺寸:Φ22×145cm,复合纤维束辫料直径设置为 22cm;

外层网布网孔大小:2.6mm,网布孔径设置为2.6mm;

(2)成品油库含油污水处理:

成品油库含油污水的原水依次进入水解酸化池停留1.5~2.5小时,预缺氧 池停留45~64min、厌氧池停留26~53min、缺氧池停留32~55min、好氧池停 留46~69min;缺氧池和厌氧池内的搅拌装置一直处于搅拌状态;

(3)成品油库含油污水排放;

处理后的成品油库含油污水经排放口排出。

2.权利要求1所述的成品油库含油污水的处理工艺,其特征在于:

所述被处理的成品油库含油污水是COD大于5000mg/L的重污染水质。

3.采用权利要求1或2的工艺制备的成品油库含油污水的处理系统,其水 解酸化池接通成品油库含油污水排放装置的排水口。

说明书

成品油库含油污水处理工艺和系统

技术领域

本发明涉及含油库技术领域,具体涉及一种成品油库含油污水的处理工艺 和系统。

背景技术

随着工业的发展,油品的使用量越来越大,但由于各种技术的发展滞后和 管理不尽完善等原因使得大量油品进入水体,形成污染。含油废水的来源很广, 在石油工业的采油、炼油、贮油、运输过及石油化学工业的生产过程中都会产 生大量含油废水。含油废水的污染主要表现在以下几个方面:①影响饮用水资 源和地下水资源,危害水产资源;②危害人体健康;③污染大气;④影响农作 物生产;⑤破坏自然景观,甚至还有可能因为聚结的油品燃烧而产生安全问题。 鉴于含油废水的污染性,我国规定含油废水最高允许排放浓度为10mg/L。因此 含油废水治理是当今环境工程领域急需解决的问题。

发明内容

本发明针对现有技术的缺点,通过多年的研究和实验,得到一种新的成品 油库含油污水的处理工艺和系统。本发明采用MUCT生物膜相工艺,即在反应池 中添加生物膜反应器。本发明采用的脱氮除磷工艺为MUCT,采用的生物膜反应 器为生物膜固定床反应器,固定床反应器中添加的填料为纤维束填料。

本发明的技术方案如下:

一种成品油库含油污水的处理工艺,其包括如下步骤:

(1)构建MUCT装置:

MUCT由5个功能区组成:水解酸化池、预缺氧池、厌氧池、缺氧池、好氧 池;缺氧池和厌氧池内设有搅拌装置,在缺氧池和厌氧池进水口放置一组复合 填料悬挂床,水解酸化池出水口和入水口各放置一组复合填料悬挂床,好氧池 内放置4组填料固定床,池子底部放置暴气设备;

将原有的二沉池省略,将好氧池出水口设置过滤膜,将污泥截留在好氧池 中,污水经处理后不需经过二沉池直接流出,节省二沉池的基建费用。将初沉 池改为水解酸化池,由于生活污水中有机碳源底,经过酸水解后将微生物难利 用的有机大分子水解为小分子,增加废水中微生物可利用碳源;

在水解酸化池中接种短乳杆菌(Lactobacillusbreris)、脂环酸芽孢杆 菌(AlicyclobacilusWistzkey),pH=4.8~5.8,温度:28℃~34℃,污泥停 留时间为8d,短乳杆菌和脂环酸芽孢杆菌为嗜酸菌,均能够在酸性条件下生 存,且能降解大分子有机物;

预缺氧池、缺氧池接种腊状芽孢杆菌(BacillusCereus)、香鱼假单胞菌 (Pseudomonaplecoylossicida),温度34℃~38℃,pH=5.5~7.0,污泥停留 时间为8d,腊状芽孢杆菌和香鱼假单胞菌均为兼性厌氧菌,能够进行反硝化作 用,为污水进行脱氮;

厌氧池接种乙醇嗜热厌氧菌(Thermoanaerobacterethanlicus)温度34℃~ 47℃,pH=6.0~7.7,为严格厌氧菌,污泥停留时间为8d,可在严格厌氧的条 件下降解有机物,将废水经进行脱氮除磷;

好氧池接种产脘丝酵母(Candidautilis)、固氮红细菌(Rhodobacter azotoformans)、枯草芽孢杆菌枯草亚种(Bacillussubtilis subsp.subtilis),温度:25℃~29℃,pH=7.0~8.9,污泥停留时间为8d,降 解有机物能力强,降低废水的COD,提高出水质量;

所述每组悬挂式固定床设置四组束复合纤维丝生物膜载体;

所述复合纤维丝生物膜载体分为:

外夹层:活性碳纤维和丙纶混合的网布,在网布上编织玻璃纤维丝环状 圈;

内芯:混合纤维丝辫带,麻丝与聚酯纤维丝编织成辫带;

由于进水在工艺前段停留时间过长,增加缺氧池与厌氧池对有机碳源的过 度消耗,造成好氧池碳源不足,因此在混合纤维丝中添加麻丝,为好氧池增加 碳源。在外层毛圈的原料上,将玻璃纤维丝编制环状圈,增加材料的韧性,增 加环状圈对水中气泡的切割力度。在外层网布中添加活性碳纤维,利用活性碳 纤维增加外层网微生物的附着。

所述复合纤维丝生物膜载体规格为:

(1)复合填料束尺寸:Φ26×155cm。根据反应池深度设计填料尺寸,一 般池深4m,复合填料设置为155cm,放置于反应池中部,因此要小于池水深度。

(2)环状圈长度:7.8cm,即向外扩展3.9cm。环状圈直径为3cm可以有力 的切割水中气泡。

(3)外层网尺寸:Φ4×155cm,保持一定外层网厚度,为好氧菌提供生存 场所,提高填料的透气效果。

(4)内部复合纤维束辫料尺寸:Φ22×145cm,复合纤维束辫料直径设置 为8cm,为厌氧菌及兼性厌氧菌提供缺氧、厌氧场所生存。

(5)外层网布网孔大小:2.6mm,网布孔径设置为2.6mm,增加环状圈分布 密度,加强切割气泡效果,同时能够吸附气泡,环状圈也是微生物的附着场 所,因此可以增加生物膜中的生物量。

(2)成品油库含油污水处理:

成品油库含油污水的原水依次进入水解酸化池停留1.5~2.5小时,预缺氧 池停留45~64min、厌氧池停留26~53min、缺氧池停留32~55min、好氧池停 留46~69min;缺氧池和厌氧池内的搅拌装置一直处于搅拌状态;

(3)成品油库含油污水排放;

处理后的成品油库含油污水经排放口排出。

采用上述工艺制备的成品油库含油污水的处理系统,其水解酸化池接通成 品油库含油污水排放装置的排水口。

微生物的种类和反应器内水力停留时间对于厌氧COD的去除降解具有很明 显的影响。较高的流速可以增加反应器内的扰动,从而使污泥与废水中的有机 物的接触更为充分,有利于提高去除率。但高流速的出水流经常携带厌氧膜, 减少了反应器内生物膜量。较低的流速可以增加污水与生物膜的接触时间,使 微生物能够充分地吸收、降解污水中的营养物质,提高处理效率;但是过低的 流速也会导致部分微生物无法得到充足的营养物,若长期得不到充足营养,必 将引起微生物内源呼吸从而生物膜脱落。因此,为了获得较好的处理效果,选 取适当水力停留时间是至关重要的。本发明从装置,到微生物,到处理时的工 艺进行了全面的优化,从而得到一种处理废水非常优异的工艺,其可以有效去 除水中氮磷元素,并非常显著的降低COD。

本发明的有益之处在于:

1、成品油库含油污水中含有很高的氮磷元素,本发明的工艺和系统适合于 成品油库含油污水,可有效去除成品油库含油污水中氮磷元素,并且显著降低 COD。

2、本发明的工艺操作简单,可以大范围实施。