申请日2015.10.13

公开(公告)日2015.12.09

IPC分类号C02F3/34; C02F3/30

摘要

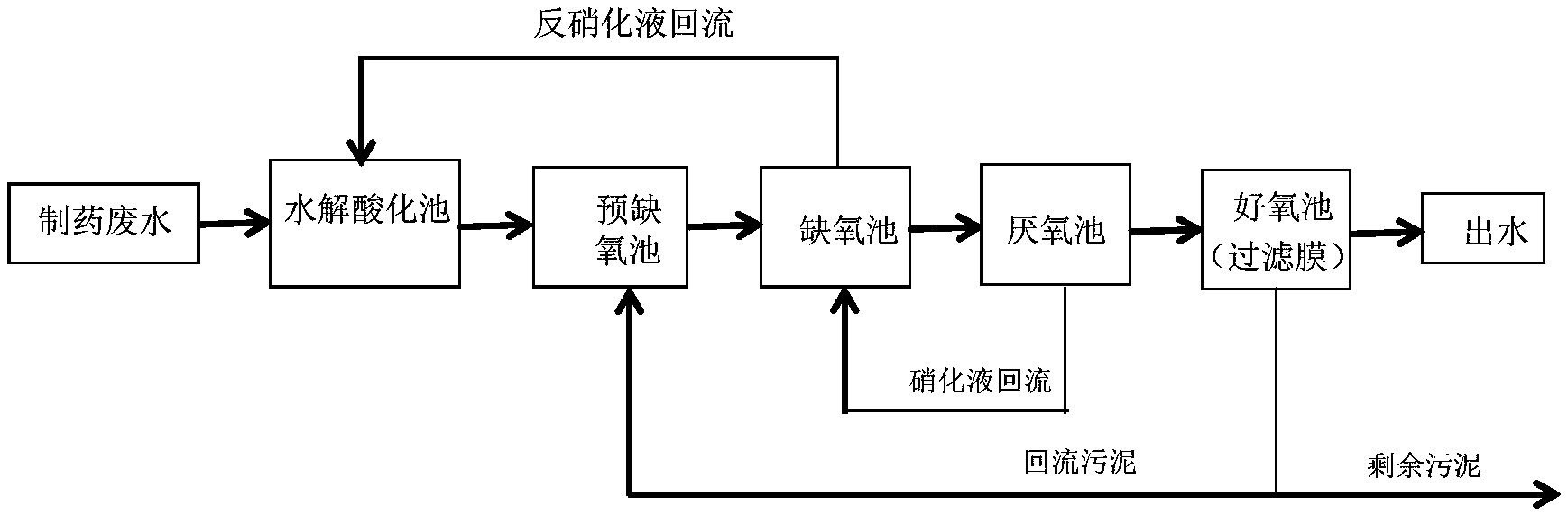

本发明公开了一种制药厂废水的处理工艺和系统:MUCT由5个功能区组成:水解酸化池、预缺氧池、厌氧池、缺氧池、好氧池;缺氧池和厌氧池内设有搅拌装置,在缺氧池和厌氧池进水口和出水口各放置一组复合填料悬挂床,水解酸化池出水口和入水口各放置一组复合填料悬挂床,好氧池内放置4组复合填料悬挂床,好氧池底部放置暴气设备。本发明的工艺非常优秀,对结构,微生物以及各阶段反应的时间都进行了优化。而更是意料不到的是,当固定特定的反应处理时间时,本发明用于制药厂废水的脱氮除磷去除率会得到预料不到的提升。

权利要求书

1.一种制药厂废水的处理工艺,其包括如下步骤:

(1)构建MUCT装置:

MUCT由5个功能区组成:水解酸化池、预缺氧池、厌氧池、缺氧池、好氧池;缺氧池和厌氧池内设有搅拌装置,在缺氧池和厌氧池进水口放置一组复合填料悬挂床,水解酸化池出水口和入水口各放置一组复合填料悬挂床,好氧池内放置4组复合填料悬挂床,池子底部放置暴气设备;

在水解酸化池中接种短乳杆菌(Lactobacillusbreris)、脂环酸芽孢杆菌(AlicyclobacilusWistzkey),pH=4.6~5.4,温度:26℃~28℃,污泥停留时间为8d,短乳杆菌和脂环酸芽孢杆菌为嗜酸菌,均能够在酸性条件下生存,且能降解大分子有机物;

预缺氧池、缺氧池接种腊状芽孢杆菌(BacillusCereus)、香鱼假单胞菌(Pseudomonaplecoylossicida),温度34℃~39℃,pH=6.2~7.3,污泥停留时间为8d,腊状芽孢杆菌和香鱼假单胞菌均为兼性厌氧菌,能够进行反硝化作用,为污水进行脱氮;

厌氧池接种乙醇嗜热厌氧菌(Thermoanaerobacterethanlicus)温度33℃~40℃,pH=6.2~7.1,为严格厌氧菌,污泥停留时间为8d,可在严格厌氧的条件下降解有机物,将废水经进行脱氮除磷;

好氧池接种产脘丝酵母(Candidautilis)、固氮红细菌(Rhodobacterazotoformans)、枯草芽孢杆菌枯草亚种(Bacillussubtilissubsp.subtilis),温度:24℃~29℃,pH=7.3~7.8,污泥停留时间为8d,降解有机物能力强,降低废水的COD,提高出水质量;

所述每组复合填料悬挂床设置四束复合纤维丝生物膜载体;

所述复合纤维丝生物膜载体构成:

外夹层:活性炭纤维和丙纶混合的网布,在网布上编织玻璃纤维丝环状圈;内芯:混合纤维丝辫带,麻丝与聚酯纤维丝编织成辫带;

所述复合纤维丝生物膜载体规格为:

复合填料束尺寸:Φ17×138cm;

环状圈长度:4.8cm,即向外扩展2.4cm;

外层网尺寸:Φ4×138cm,保持一定外层网厚度;

内部复合纤维束辫料尺寸:Φ13×128cm,复合纤维束辫料直径设置为13cm;

外层网布网孔大小:3.4mm,网布孔径设置为3.4mm;

(2)制药厂废水处理:

制药厂废水的原水依次进入水解酸化池停留1.4~2.0小时,预缺氧池停留30~35in、厌氧池停留45min、缺氧池停留13~17min、好氧池停留23~33min;缺氧池和厌氧池内的搅拌装置一直处于搅拌状态;

(3)制药厂废水排放;

处理后的制药厂废水经排放口排出。

2.采用权利要求1的处理工艺制备的制药厂废水的处理系统,其水解酸化池接通制药厂废水装置的排水口。

说明书

制药厂废水处理工艺和系统

技术领域

本发明属于制药技术领域,具体涉及一种制药厂废水的处理工艺和系统。

背景技术

制药工业的特点是产品种类繁多、生产工序复杂、生产规模差别大。制药工业所排放的废水种类繁多,对制药废水处理技术的研究往往是针对其中最具代表性的、污染最严重的发酵、合成以及提取等生产过程产生的高浓度甚至难降解有机废水。

制药工业按生产工艺过程可分为化学制药和生物制药两大类,化学制药是采用学方法使有机物或无机物通过化学反应生成的合成物,而生物制药在发酵、提炼等过程有时也采用多级化学反应。药物生产过程中不同药物品种和生产工艺产生的废水水质和水量也存在着较大差异。一般情况下,制药工业废水按医药产品特点和水质特点可分为以下五类:发酵类生物制药废水、化学制药废水、植物提取类制药废水、生物制品废水和制剂生产废水。

制药废水,特别是制药工业的化工合成工艺所产生的废水往往具有如下特点:水质成分复杂、废水中污染物质含量高、COD值高、有毒有害物质多、生物难降解物质多、部分废水盐分及色度非常高。

如何高效低成本地处理制药厂废水,一直是制药技术领域面临的重要难题。

发明内容

本发明针对现有技术的缺点,通过多年的研究和实验,得到一种新的制药厂废水的处理工艺和系统。本发明采用MUCT生物膜相工艺,即在反应池中添加生物膜反应器。本发明采用的脱氮除磷工艺为MUCT,采用的生物膜反应器为生物膜固定床反应器,固定床反应器中添加的填料为纤维束填料。

本发明的技术方案如下:

一种制药厂废水的处理工艺,其包括如下步骤:

(1)构建MUCT装置:

MUCT由5个功能区组成:水解酸化池、预缺氧池、厌氧池、缺氧池、好氧池;缺氧池和厌氧池内设有搅拌装置,在缺氧池和厌氧池进水口放置一组复合填料悬挂床,水解酸化池出水口和入水口各放置一组复合填料悬挂床,好氧池内放置4组填料固定床,池子底部放置暴气设备;

将原有的二沉池省略,将好氧池出水口设置过滤膜,将污泥截留在好氧池中,污水经处理后不需经过二沉池直接流出,节省二沉池的基建费用。将初沉池改为水解酸化池,由于生活污水中有机碳源底,经过酸水解后将微生物难利用的有机大分子水解为小分子,增加废水中微生物可利用碳源;

在水解酸化池中接种短乳杆菌(Lactobacillusbreris)、脂环酸芽孢杆菌(AlicyclobacilusWistzkey),pH=4.6~5.4,温度:26℃~28℃,污泥停留时间为8d,短乳杆菌和脂环酸芽孢杆菌为嗜酸菌,均能够在酸性条件下生存,且能降解大分子有机物;

预缺氧池、缺氧池接种腊状芽孢杆菌(BacillusCereus)、香鱼假单胞菌(Pseudomonaplecoylossicida),温度34℃~39℃,pH=6.2~7.3,污泥停留时间为8d,腊状芽孢杆菌和香鱼假单胞菌均为兼性厌氧菌,能够进行反硝化作用,为污水进行脱氮;

厌氧池接种乙醇嗜热厌氧菌(Thermoanaerobacterethanlicus)温度33℃~40℃,pH=6.2~7.1,为严格厌氧菌,污泥停留时间为8d,可在严格厌氧的条件下降解有机物,将废水经进行脱氮除磷;

好氧池接种产脘丝酵母(Candidautilis)、固氮红细菌(Rhodobacterazotoformans)、枯草芽孢杆菌枯草亚种(Bacillussubtilissubsp.subtilis),温度:24℃~29℃,pH=7.3~7.8,污泥停留时间为8d,降解有机物能力强,降低废水的COD,提高出水质量;

所述每组悬挂式固定床设置四束复合纤维丝生物膜载体;

所述复合纤维丝生物膜载体分为:

外夹层:活性炭纤维和丙纶混合的网布,在网布上编织玻璃纤维丝环状圈;

内芯:混合纤维丝辫带,麻丝与聚酯纤维丝编织成辫带;

由于进水在工艺前段停留时间过长,增加缺氧池与厌氧池对有机碳源的过度消耗,造成好氧池碳源不足,因此在混合纤维丝中添加麻丝,为好氧池增加碳源。在外层毛圈的原料上,将玻璃纤维丝编制环状圈,增加材料的韧性,增加环状圈对水中气泡的切割力度。在外层网布中添加活性炭纤维,利用活性炭纤维增加外层网微生物的附着。

所述复合纤维丝生物膜载体规格为:

(1)复合填料束尺寸:Φ17×138cm。根据反应池深度设计填料尺寸,一般池深4m,复合填料设置为138cm,放置于反应池中部,因此要小于池水深度。

(2)环状圈长度:4.8cm,即向外扩展2.4cm。环状圈直径为3cm可以有力的切割水中气泡。

(3)外层网尺寸:Φ4×138cm,保持一定外层网厚度,为好氧菌提供生存场所,提高填料的透气效果。

(4)内部复合纤维束辫料尺寸:Φ13×128cm,复合纤维束辫料直径设置为13cm,为厌氧菌及兼性厌氧菌提供缺氧、厌氧场所生存。

(5)外层网布网孔大小:3.4mm,网布孔径设置为3.4mm,增加环状圈分布密度,加强切割气泡效果,同时能够吸附气泡,环状圈也是微生物的附着场所,因此可以增加生物膜中的生物量。

(2)制药厂废水处理:

制药厂废水的原水依次进入水解酸化池停留1.4~2.0小时,预缺氧池停留30~35in、厌氧池停留45min、缺氧池停留13~17min、好氧池停留23~33min;缺氧池和厌氧池内的搅拌装置一直处于搅拌状态;

(3)制药厂废水排放;

处理后的制药厂废水经排放口排出。

采用上述方法制备的制药厂废水的处理系统。

微生物的种类和反应器内水力停留时间对于厌氧COD的去除降解具有很明显的影响。较高的流速可以增加反应器内的扰动,从而使污泥与废水中的有机物的接触更为充分,有利于提高去除率。但高流速的出水流经常携带厌氧膜,减少了反应器内生物膜量。较低的流速可以增加污水与生物膜的接触时间,使微生物能够充分地吸收、降解污水中的营养物质,提高处理效率;但是过低的流速也会导致部分微生物无法得到充足的营养物,若长期得不到充足营养,必将引起微生物内源呼吸从而生物膜脱落。因此,为了获得较好的处理效果,选取适当水力停留时间是至关重要的。本发明从装置,到微生物,到处理时的工艺进行了全面的优化,从而得到一种处理废水非常优异的工艺,其可以有效去除水中氮磷元素,并非常显著的降低COD。

本发明的有益之处在于:

1、制药厂废水中含有很高的氮磷元素,本发明的工艺和系统适合于制药厂废水,可有效去除制药厂废水中有毒难降解物,并且显著降低COD。

2、本发明的工艺操作简单,可以大范围实施。