申请日2015.10.13

公开(公告)日2016.01.13

IPC分类号C02F9/14

摘要

本发明涉及污水处理技术领域,具体地说是一种处理效率高、成本合理的含油污废水的处理方法及装置,其特征在于设有除油器、气浮处理器、高压氧化器、一级酸碱调节池、好氧微生物处理器、二级酸碱调节池、厌氧微生物处理器、絮凝罐、过滤澄清池,所述除油器中设有多级除油格栅,多级除油格栅沿废水流经方向等间距分布,除油格栅上固定用于吸附油质的亲油疏水介质;所述高压氧化器设有壳体,壳体内设有两个电极片,两个电极片分别与壳体外部的高压脉冲发生器相连接,本发明与现有技术相比,经高压氧化器将废水中的大分子有机物质处理为小分子结构,降低后期微生物处理的需氧量,具有结构合理、工作稳定、处理效率高等显著的优点。

权利要求书

1.一种含油污废水的处理方法,其特征在于包括以下步骤:

步骤1:油水分离处理,将废水排入除油器,除油器中的亲油疏水介质吸附油质,当介质吸附力降低至吸附阈值以下,将介质上吸附的油质通过萃取等处理方式进行回收,分离出的废水排入下一处理器;

步骤2:将分离出的废水送入气浮处理机构进行气浮处理,将来自步骤1的废水中以悬浮、乳化形态存在的不溶性杂质;

步骤3:高压氧化处理,将步骤2中的排出废水送入高压氧化器中,通过施加高压电脉冲,将废水中的大分子有机化合物转化为小分子结构,同时增加水中溶氧量;

步骤4:将步骤3中废水送入酸碱调节池,调节PH值为6.5-8.5;

步骤5:将酸碱调节池送出的废水送入好氧微生物处理器,通过处理器内的填充的微生物对废水中的有机物进行分解;

步骤6:好氧微生物处理器排出的废水再次送入酸碱调节池,调整PH 值为6.8-7.2,然后送入厌氧反应器,厌氧反应器中填充厌氧微生物,在厌氧微生物的作用下,废水中有害物质被进一步分解;

步骤7:厌氧反应器排出的污水送入絮凝罐中进行絮凝处理,使废水中的铁离子、亚铁离子等无机盐进行絮凝凝聚;

步骤8:将絮凝罐排出的废水沉清后,再经过滤处理,获得COD低于 60mg/L的回水。

2.根据权利要求1所述的一种含油污废水的处理方法,其特征在于所述步骤3中高压氧化处理还包括对送入高压氧化器的废水进行臭氧处理。

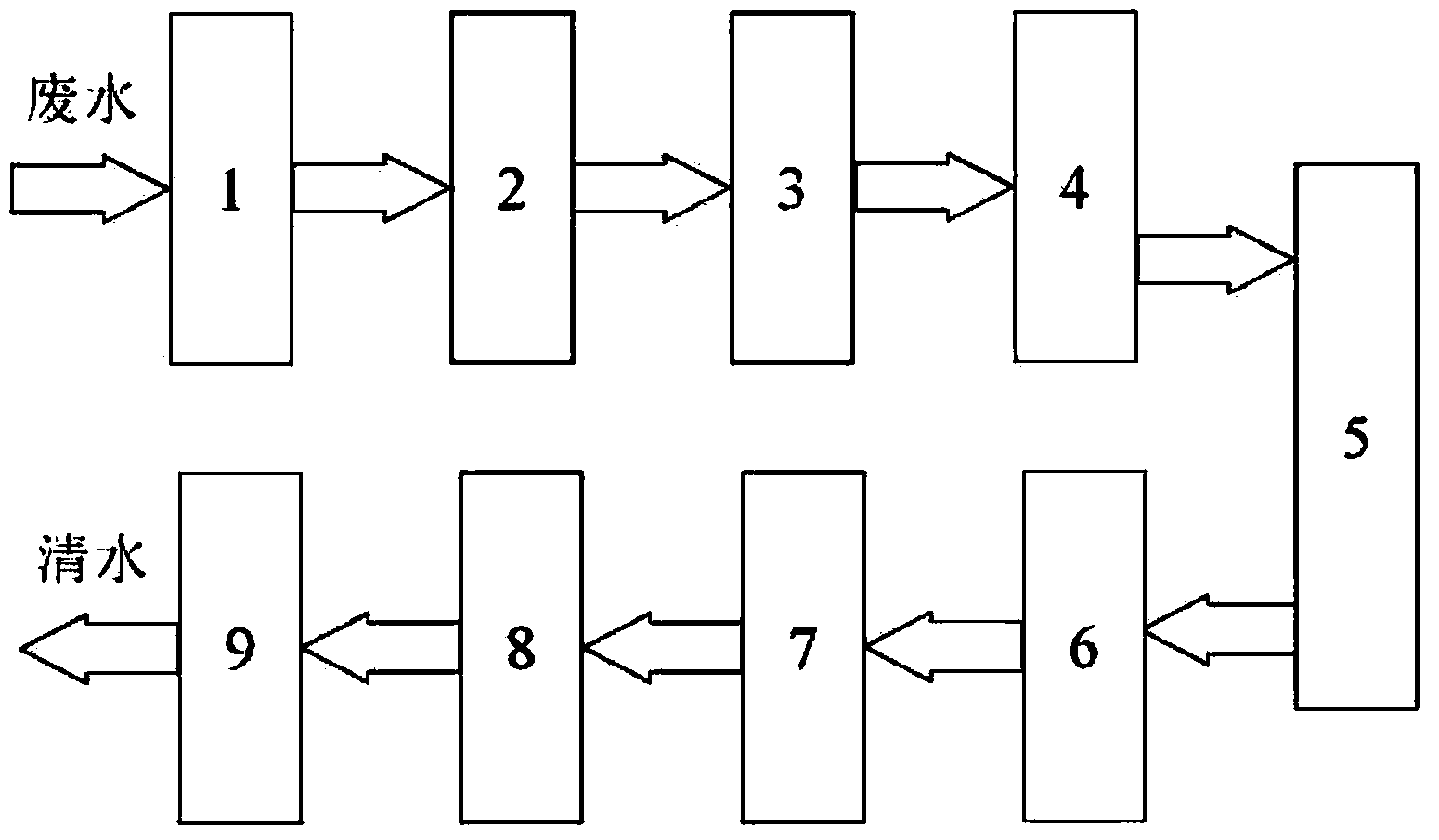

3.一种含油污废水的处理装置,其特征在于设有除油器、气浮处理器、高压氧化器、一级酸碱调节池、好氧微生物处理器、二级酸碱调节池、厌氧微生物处理器、絮凝罐、过滤澄清池,其中除油器的进液口与废水入口相连接,除油器的排水口与气浮处理器的进液口相连接;气浮处理器的排水口与高压氧化器的进液口相连接;高压氧化器的排水口与一级酸碱调节池的进液口相连接,一级酸碱调节池的出液口语好氧微生物处理器的进液口相连接,好氧微生物处理器的出液口与二级酸碱调节池相连;二级酸碱调节池的出液口与厌氧微生物处理器相连接,厌氧微生物处理器的出液口与絮凝罐的进液口相连接;所述除油器中设有多级除油格栅,多级除油格栅沿废水流经方向等间距分布,除油格栅上固定用于吸附油质的亲油疏水介质;所述高压氧化器设有壳体,壳体内设有两个电极片,两个电极片分别与壳体外部的高压脉冲发生器相连接。

4.根据权利要求3所述的一种含油污废水的处理装置,其特征在于所述高压氧化器中还设有与臭氧发生器相连接的臭氧送气管,送器官的末端设有气盘,气盘置于壳体底部,使所送出的气体能够与废水充分接触,对废水中的物质进行氧化处理。

5.根据权利要求3所述的一种含油污废水的处理装置,其特征在于所述过滤澄清池中设有过滤器,过滤器沿废水流经方向依次设有活性炭过滤器、微孔膜过滤器。

说明书

含油污废水的处理方法及装置

技术领域:

本发明涉及污水处理技术领域,具体地说是一种处理效率高、成本合理的含油污废水的处理方法及装置。

背景技术:

石油及化工工业中需要对大量含油污水进行处理,到目前为止,国际上还没有仅仅只用一种方法就能达到和满足含油污水处理要求。并且大多是对固定的污水量,固定的含油浓度进行处理,缺少一体化的动态处理的方法及其装置几十年来,随着石油工业的迅猛发展,由采油、采气、钻井所带来的各种污水给自然环境和人类健康带来了很大危害。据1998年统计,全国各油田采出水量达到每日140多万方。由于这些污水的危害,所以在其排放或回注之前,要进行一定的处理和处置。

油田污水种类较多,主要有原油采出水、钻井污水及其它类型的含油污水。采出水约占石油开发中总污染物的98%。它是从原油和天然气中分离出来的地层水。由于油田污水种类多,地层差异及钻井工艺不同等原因,各地的油田污水水质差异大、同時水质变化也大,这为油田污水的处理带来了困难。

为此,石油生产迫切需要高效率、高自动化、标准化的污水处理系统,能够应用于不同油田水质,适用性强、运行成本低的污水处理系统。这种污水处理系统的研究对促进石油生产和自然环境保护具有重要的经济意义和社会意义。

目前油田主要采用重力除油+混凝+粗滤+精滤工艺、压力除油(旋流、粗粒化)+混凝+粗滤+精滤工艺、气浮选+粗滤+精滤工艺三套方法来控制含油污水的油含量、悬浮物固体含量、悬浮颗粒粒径中值,但以上工艺具有工艺环节多,不能有效去除乳化油及有机物、不能稳定地把油含量、悬浮物固体含量、悬浮颗粒粒径中值控制在水质标准范围内。

发明内容:

本发明针对现有技术中存在的缺点和不足,提出了一种处理效率高、成本合理的含油污废水的处理方法及装置。

本发明可以通过以下措施达到:

一种含油污废水的处理方法,其特征在于包括以下步骤:

步骤1:油水分离处理,将废水排入除油器,除油器中的亲油疏水介质吸附油质,当介质吸附力降低至吸附阈值以下,将介质上吸附的油质通过萃取等处理方式进行回收,分离出的废水排入下一处理器;

步骤2:将分离出的废水送入气浮处理机构进行气浮处理,将来自步骤1的废水中以悬浮、乳化形态存在的不溶性杂质;

步骤3:高压氧化处理,将步骤2中的排出废水送入高压氧化器中,通过施加高压电脉冲,将废水中的大分子有机化合物转化为小分子结构,同时增加水中溶氧量;

步骤4:将步骤3中废水送入酸碱调节池,调节PH值为6.5-8.5;

步骤5:将酸碱调节池送出的废水送入好氧微生物处理器,通过处理器内的填充的微生物对废水中的有机物进行分解;

步骤6:好氧微生物处理器排出的废水再次送入酸碱调节池,调整PH 值为6.8-7.2,然后送入厌氧反应器,厌氧反应器中填充厌氧微生物,在厌氧微生物的作用下,废水中有害物质被进一步分解;

步骤7:厌氧反应器排出的污水送入絮凝罐中进行絮凝处理,使废水中的铁离子、亚铁离子等无机盐进行絮凝凝聚;

步骤8:将絮凝罐排出的废水沉清后,再经过滤处理,获得COD低于 60mg/L的回水。

本发明所述步骤3中高压氧化处理还包括对送入高压氧化器的废水进行臭氧处理。

本发明还提出了一种含油污废水的处理装置,其特征在于设有除油器、气浮处理器、高压氧化器、一级酸碱调节池、好氧微生物处理器、二级酸碱调节池、厌氧微生物处理器、絮凝罐、过滤澄清池,其中除油器的进液口与废水入口相连接,除油器的排水口与气浮处理器的进液口相连接;气浮处理器的排水口与高压氧化器的进液口相连接;高压氧化器的排水口与一级酸碱调节池的进液口相连接,一级酸碱调节池的出液口语好氧微生物处理器的进液口相连接,好氧微生物处理器的出液口与二级酸碱调节池相连;二级酸碱调节池的出液口与厌氧微生物处理器相连接,厌氧微生物处理器的出液口与絮凝罐的进液口相连接;所述除油器中设有多级除油格栅,多级除油格栅沿废水流经方向等间距分布,除油格栅上固定用于吸附油质的亲油疏水介质;所述高压氧化器设有壳体,壳体内设有两个电极片,两个电极片分别与壳体外部的高压脉冲发生器相连接。

本发明所述高压氧化器中还设有与臭氧发生器相连接的臭氧送气管,送器官的末端设有气盘,气盘可以置于壳体底部,使所送出的气体能够与废水充分接触,对废水中的物质进行氧化处理。

本发明所述过滤澄清池中设有过滤器,过滤器沿废水流经方向依次设有活性炭过滤器、微孔膜过滤器,可以根据需要设有多级活性炭 /微孔膜过滤器。

本发明与现有技术相比,先通过除油器完成油水分离,将可以回收的油脂通过吸附介质吸附后进入回收途径,然后经高压氧化器将废水中的大分子有机物质处理为小分子结构,降低后期微生物处理的需氧量,在此过程中,通过气盘排出的气体能够形成细密的气泡,有效提高与废水的接触面积,增强氧化处理能力;然后再通过生化处理将废水COD降至60mg/L以下,具有结构合理、工作稳定、处理效率高等显著的优点。