申请日2014.12.31

公开(公告)日2015.03.25

IPC分类号C02F9/14

摘要

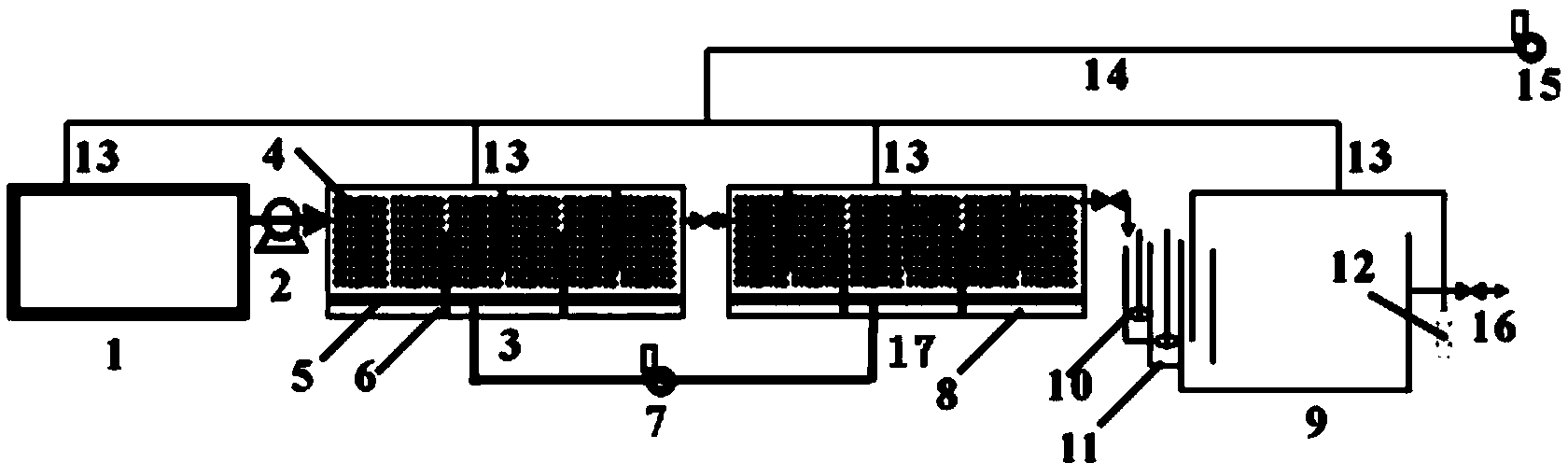

本发明公开一种表面活性剂废水的处理装置及其处理工艺,适合处理的表面活性剂种类包括:烷基糖苷(APG)系列非离子表面活性剂、醇醚羧酸盐(AEC)系列阴离子表面活性剂、咪唑啉系列两性表面活性剂。适合处理的废水COD浓度小于20000mg/L。本发明的处理装置包括全膜厌氧水解处理单元、全膜好氧处理单元、气浮固液分离单元、废气收集及表面负压消泡装置。本发明通过厌氧过程增加表面张力、提高可生化性,全膜好氧过程降低大幅度削减废水的有机物浓度、气浮系统固液分离残留的生物膜胶体、废气处理系统形成的表面负压过程降低泡沫的产生量,从而确保优秀的出水水质。本发明提供的处理技术高效、操作简单、适应性强,是具备发展潜力的表面活性剂废水处理技术。

摘要附图

权利要求书

1.一种表面活性剂废水的处理装置,包括调节池、全膜厌氧水解单元、全膜好氧处理 单元、气浮固液分离单元、废弃收集及表面负压消泡装置,其特征在于:所述废弃收 集及表面负压消泡装置与所述调节池、全膜厌氧水解单元、全膜好氧处理单元和气浮 固液分离单元相连接,所述全膜厌氧水解单元底部设有穿孔搅拌管,同时全膜厌氧水 解单元和全膜好氧处理单元内通过分格隔墙进行模块化设计,所述全膜好氧处理单元 底部设有曝气软管,所述穿孔搅拌管和曝气软管都用曝气风机曝气。

2.根据权利要求1所述的处理装置,其特征在于:所述气浮固液分离单元连接溶气 泵;所述废气收集及表面负压消泡装置包括与所述调节池、全膜厌氧水解单元、全膜 好氧处理单元、气浮固液分离单元连接的废气收集管,其收集后汇入废气收集主管, 并利用废气风机引入后续喷淋系统,废水经处理后由与所述废弃收集管连接的排放口 输送至排放水池混合排放。

3.通过权利要求2所述的处理装置实现的处理工艺,其特征在于:表面活性剂废水在 所述调节池充分均量均质后首先在所述全膜厌氧水解单元中利用填料表面生物膜的有 机物降解和断链作用,削减废水的毒性、增加张力、发泡基团断链后出水进入所述全 膜好氧处理单元,利用填料表面生物膜进一步削减废水中的有机物浓度后出水进入所 述气浮固液分离单元,投加混凝剂、絮凝剂使形成的絮体满足出水的澄清透明。

4.根据权利要求3所述的处理工艺,其特征在于:其所处理的表面活性剂包括:烷基 糖苷系列非离子表面活性剂、醇醚羧酸盐系列阴离子表面活性剂、咪唑啉系列两性表 面活性剂;其所处理的废水的COD浓度小于20000mg/L。

5.根据权利要求3所述的处理工艺,其特征在于:所述全膜厌氧水解单元和全膜好氧 处理单元通过分格隔墙进行模块化设计,根据所述处理装置处理废水的停留时间,模 块设置为6~9小时/个,根据COD的浓度1000mg/L设置2~4个模块。

6.根据权利要求3或5所述的处理工艺,其特征在于:所述全膜厌氧水解单元和全膜 好氧处理单元分别采用聚乙二醇-缩甲醛纤维填料,分为若干单片丝并通过尼龙绳连接 固定在环片上,且每个模块内部的环片竖直间距为60~80mm,水平环片中心间距为 150~200mm,单片丝尺寸为8cm,单片丝干重2~3g/片。

7.根据权利要求3所述的处理工艺,其特征在于:所述废气收集及表面负压消泡装置 的废气处理工艺换气次数为6~10次/小时。

8.根据权利要求4所述的处理工艺,其特征在于:所述表面活性剂废水进入所述全膜 厌氧水解单元时补充氨氮和磷酸盐,COD、氨氮和硫酸盐之间的质量比为200: 4:1~200:8:1,氨氮采用尿素进行补充,磷酸盐采用磷酸二氢钾或者磷酸氢二钾。

9.根据权利要求3所述的处理工艺,其特征在于:所述全膜厌氧水解单元的COD负 荷控制在2~3kgCOD/(m3d),运行水温在20~35摄氏度之间;所述全膜好氧处理单元出 口溶解氧浓度高于4mg/L,微生物量控制在4~8g/L,全膜好氧处理单元的COD负荷控 制在1~2kgCOD/(m3d),运行水温在20~35摄氏度之间,。

10.根据权利要求3所述的处理工艺,其特征在于:所述混凝剂为聚合氯化铝,所述 絮凝剂为聚丙烯酰胺,聚合氯化铝的盐基度在70~90%之间,聚丙烯酰胺采用阴离子、 阳离子或者非离子。

说明书

一种表面活性剂废水的处理装置及其处理工艺

技术领域

本发明属于废水处理领域,尤其涉及一种表面活性剂废水的处理装置及其处理工 艺。

背景技术

随着国民经济的发展,国家层面对环境治理的深度和措施日益增加,在有效控制 面源污染的前提下,加大污水站的投入和建设速度,实现了城镇污染面源控制和污水 管网遍布的局面,遏制了大规模污染的发生。

表面活性剂在许多行业配方中被用作性能添加剂,如个人和家庭护理,以及无数 的工业应用中:金属处理、工业清洗、石油开采、农药等。表面活性剂在改变表面张 力、提升产品品质发挥了重要作用。

表面活性剂鉴于有机含量高、发泡性强、废水毒性高等特点一直是废水处理中的 难点,也是困扰众多环境保护公司的难题之一。

鉴于上述表面活性剂类存在的难点,废水综合毒性和发泡性是难以解决的两大问 题。以预处理为例,常规的铁碳微电解工艺需要底部曝气,高浓度的表面活性剂浓度 存在会产生大量的泡沫,从而导致废水处理效率难以评估。此外,传统的物化混凝沉 淀、电化学氧化问题并不能显著降低废水的毒性和表面张力问题。此外,表面活性剂 类物质在合成过程中,会生成不同分子量和聚合度的产物,传统的解毒降COD的工艺 难以发挥成效,并需要调整预处理工段中的pH、药剂投加量等等。

从表面活性剂废水处理中的经济性和操作便利性来看,厌氧水解过程是最佳预处 理工艺。厌氧水解过程中利用水解酶的断链催化作用将表面活性剂类物质的疏水集团 进行断链分解,同时厌氧过程溶解氧浓度小于0.1mg/L,减少了充氧过程引起的泡沫 化问题。

从活性污泥法与全膜工艺来看,活性污泥法中微生物主要成分悬浮性微生物和菌 胶团,全膜工艺中微生物主要为附着型微生物,附着型微生物形成厚实的菌胶团后能 够抵抗外界冲击负荷对废水处理水质的影响,因此探讨全膜法生化处理工艺对处理效 率的影响。同时,考虑到废水的发泡性质,解决好废水鼓风曝气过程中的发泡问题。

中国发明专利201410161735.2公开了一种基于生物膜的养殖废水处理系统,利用 甘蔗渣作为培养基,氯化铵、糖蜜作为营养液,在海水盐分在2.2~3.5%,温度为28~33 摄氏度,pH=7~8.5的过程中,将芽孢杆菌附着在填料表面,利用其对养殖废水进行处 理,取得较好的处理效率。然后其采用的生物膜基质不具备广泛性,处理的进水浓度 较低,培养的生物膜难以定量。

中国发明专利2014101005221公开了一种微曝气生物膜填料,采用中空纤维膜,形 成包括好氧层、兼氧层、厌氧层的多重生物膜,从而形成稳定的膜生物反应器。然而 此技术仅仅是传统MBR技术的延伸,在填料技术使用方面缺乏有效的技术分析支撑。

中国发明专利201419959349公开了一种生物膜活性砂反应器及其污水处理工艺, 其填料外包生物膜可以达到降低有机物浓度,布水器均匀布水后由下而上逆流接触。 然而,此废水同样没有解决生物膜累积后的反冲洗问题、生物膜填料的生物量问题。

中国发明专利CN201410051820.3公开了一种生物膜填料及其制备工艺,在上下安 置的两块填料片,注塑形成一体化材质,采用绿色丝状填料或者TA-2绿色丝状填料。 其仅仅是填料的无创新组合,并不能有效表征生物膜的降解效率。

中国发明专利CN201210581616.2公开了一种利用微生物强化A/O工艺处理表面活 性剂废水的方法,其将微球菌属、黄杆菌属、膜状假单胞菌属、雷伯氏菌种混合成的 优势菌种,对非离子的降解≥96%,阴离子的降解≥95%,COD的降解率≥90%,降低了 洗涤行业污染物的排放量。发明在实验室测试效果较好,需要在工程中进行推广。

综上所述,全膜生物膜处理工艺对表面活性剂类废水是生化处理的主要工艺,然 而生物膜附着的生物量维持、生物膜填料选择、泡沫产生控制仍然是工艺设计的难 点。上述发明专利并没有针对上述问题提供有效的技术设计和参数选择,也没有提供 更加详细的相关参数解决上述问题。

为解决目前表面活性剂类废水可生化性差、有机物浓度高、好氧泡沫量巨大等问 题,急需提出一种经济、可行、处理效率高的表面活性剂废水处理工艺。

发明内容

为解决目前表面活性剂废水存在的去除率低下、泡沫产生严重等问题,本发明的 目的在于提供一种表面活性剂废水的处理装置及其处理工艺,整个处理系统的目的如 下:(1)表面活性剂类废水含有大量的C8~C12之间的碳链,这些碳链具有渗透微生物 细胞壁的作用,往往厌氧系统很难稳定运行,因此本系统设计采用全醛化填料的深度 水解系统,一方面提高废水的可生化性、对发泡基团进行断链,另一方面降解废水中 的有机物,减少后续好氧的负荷;(2)深度水解和好氧接触氧化系统采用模块化处理, 采用12h处理一个模块,底部都配有曝气管,可以任意比例的调整,风机采用一用一 备,在水量或者水质较优时,减少能耗;(3)系统未采用难以运行的物化预处理手段 (包括电解、微电解、UASB系统),最大限度的减少了用户的操作复杂度和运行费用, 同时厌氧水解系统对温度和pH要求没有UASB系统苛刻。(4)系统停留时间根据实验 室的厌氧和好氧降解负荷进行设计,充分保障废水在冲击负荷等情况下的稳定效率。 (5)气浮系统的药剂筛选建立起系统的解决方案,好氧系统稳定后的出水作为测试依 据,现场2~3天的工作量可以筛选出最佳的药剂。(6)调节池的pH调整与全膜厌氧水 解系统的出水联动,从而降低调节pH的碱消耗费用。(7)采用的醛化填料为聚乙二醇- 缩甲醛系列,相对于弹性填料,效率高、挂膜效果好,形成稳定的厌氧、兼氧、好氧 菌胶团层。(8)全部流程采用废气收集装置,装置上部采用6~10次/小时的换气设置, 换气后采用喷淋/活性炭吸附工艺,废气处理后采用高空排放,做到现场没有任何味 道,同时废气处理构造成的负压表面,控制了泡沫的产生。

本发明的发明目的通过如下技术方案实现:

本发明一种表面活性剂废水的处理装置,包括调节池、全膜厌氧水解单元、全膜好 氧处理单元、气浮固液分离单元、废弃收集及表面负压消泡装置,所述废弃收集及表 面负压消泡装置与所述调节池、全膜厌氧水解单元、全膜好氧处理单元和气浮固液分 离单元相连接,所述全膜厌氧水解单元底部设有穿孔搅拌管,同时全膜厌氧水解单元 和全膜好氧处理单元内通过分格隔墙进行模块化设计,所述全膜好氧处理单元底部设 有曝气软管,所述穿孔搅拌管和曝气软管都用曝气风机曝气。

本发明中,所述气浮固液分离单元连接溶气泵;所述废气收集及表面负压消泡装 置包括与所述调节池、全膜厌氧水解单元、全膜好氧处理单元、气浮固液分离单元连 接的废气收集管,其收集后汇入废气收集主管,并利用废气风机引入后续喷淋系统, 废水经处理后由与所述废弃收集管连接的排放口输送至排放水池混合排放。

本发明还提出一种通过以上装置实现的表面活性剂废水的处理工艺,表面活性剂 废水在所述调节池充分均量均质后首先在所述全膜厌氧水解单元中利用填料表面生物 膜的有机物降解和断链作用,削减废水的毒性、增加张力、发泡基团断链后出水进入 所述全膜好氧处理单元,利用填料表面生物膜进一步削减废水中的有机物浓度后出水 进入所述气浮固液分离单元,投加混凝剂、絮凝剂使形成的絮体满足出水的澄清透 明。全膜厌氧水解单元、全膜好氧处理单元、气浮固液分离单元在运行过程中,同时 开启废气收集及表面负压消泡装置,在表面形成负压过程,降低泡沫的产生量。

本发明中,其所处理的表面活性剂包括:烷基糖苷系列非离子表面活性剂、醇醚 羧酸盐系列阴离子表面活性剂、咪唑啉系列两性表面活性剂,其所处理的废水的COD 浓度小于20000mg/L;

本发明中,所述全膜厌氧水解单元和全膜好氧处理单元通过分格隔墙进行模块化 设计,根据所述处理装置处理废水的停留时间,模块设置为6~9小时/个,根据COD 浓度1000mg/L设置2~4个模块;

本发明中,所述全膜厌氧水解单元和全膜好氧处理单元分别采用聚乙二醇-缩甲醛 纤维填料,分为若干单片丝并通过尼龙绳连接固定在环片上,且每个模块内部的环片 竖直间距为60~80mm,水平环片中心间距为150~200mm,单片丝尺寸为8cm,单片丝 干重2~3g/片;

本发明中,所述废气收集及表面负压消泡装置的废气处理工艺换气次数为6~10次/ 小时,保证废气排放浓度以及足够的真空度存在。

本发明中,所述表面活性剂废水进入所述全膜厌氧水解单元时补充氨氮和磷酸 盐,COD、氨氮和磷酸盐的质量比为200:4:1~200:8:1,氨氮采用尿素进行补充,磷酸 盐采用磷酸二氢钾或者磷酸氢二钾;

本发明中,所述全膜厌氧水解单元的COD负荷控制在2~3kgCOD/(m3d),运行水温 在20~35摄氏度之间;所述全膜好氧处理单元出口溶解氧浓度高于4mg/L,微生物量 控制在4~8g/L,全膜好氧处理单元的COD负荷控制在1~2kgCOD/(m3d),运行水温在 20~35摄氏度之间;

本发明中,所述混凝剂为聚合氯化铝,所述絮凝剂为聚丙烯酰胺,聚合氯化铝的 盐基度在70~90%之间,聚丙烯酰胺采用阴离子、阳离子或者非离子;

由于采用以上技术方案,本发明的一种表面活性剂废水的处理工艺,通过厌氧过 程增加表面张力、提高可生化性,全膜好氧过程降低大幅度削减废水的有机物浓度、 气浮系统固液分离残留的生物膜胶体、废气处理系统形成的表面负压过程降低泡沫的 产生量,从而确保优秀的出水水质。在进水COD浓度小于20000mg/L时,出水能够满 足纳管(排入城市下水道称纳管)排放标准。在进水浓度小于6000mg/L时,出水满足 《污水综合排放标准》中的一级排放标准,本发明不产生二次污染,也没有让污染物 转移,每一段皆能够有效降解有机物。各工艺段为有机结合,充分针对COD和表面活 性剂进行有效降解。本发明提供的处理技术高效、操作简单、适应性强,是具备发展 潜力的表面活性剂废水处理技术。