申请日2014.12.25

公开(公告)日2015.04.29

IPC分类号C02F9/14; C02F101/34; C02F101/32

摘要

本发明公开了一种费托合成反应废水资源化处理工艺及其系统,工艺包括:1)过滤处理:分离出预处理净化水和含油浓缩水,回收含油浓缩水;2)厌氧处理:将预处理净化水在厌氧条件下,进行酸化和甲烷化反应回收沼气;3)一级好氧处理:利用好氧微生物进一步分解水中有机物;4)二级好氧处理:采用MBR工艺对一级好氧处理后出水进行有机物深度降解及固液分离,使得出水符合循环冷却水水质标准;系统包括无机陶瓷膜过滤装置,厌氧反应池,好氧反应池及MBR膜生物反应器。本发明既低成本利用了费托合成反应废水中的有机物,又实现了水资源的回收,其中,利用厌氧生物处理分解水中有机物,回收沼气,实现了有机物资源最大化利用,大大降低了能源消耗。

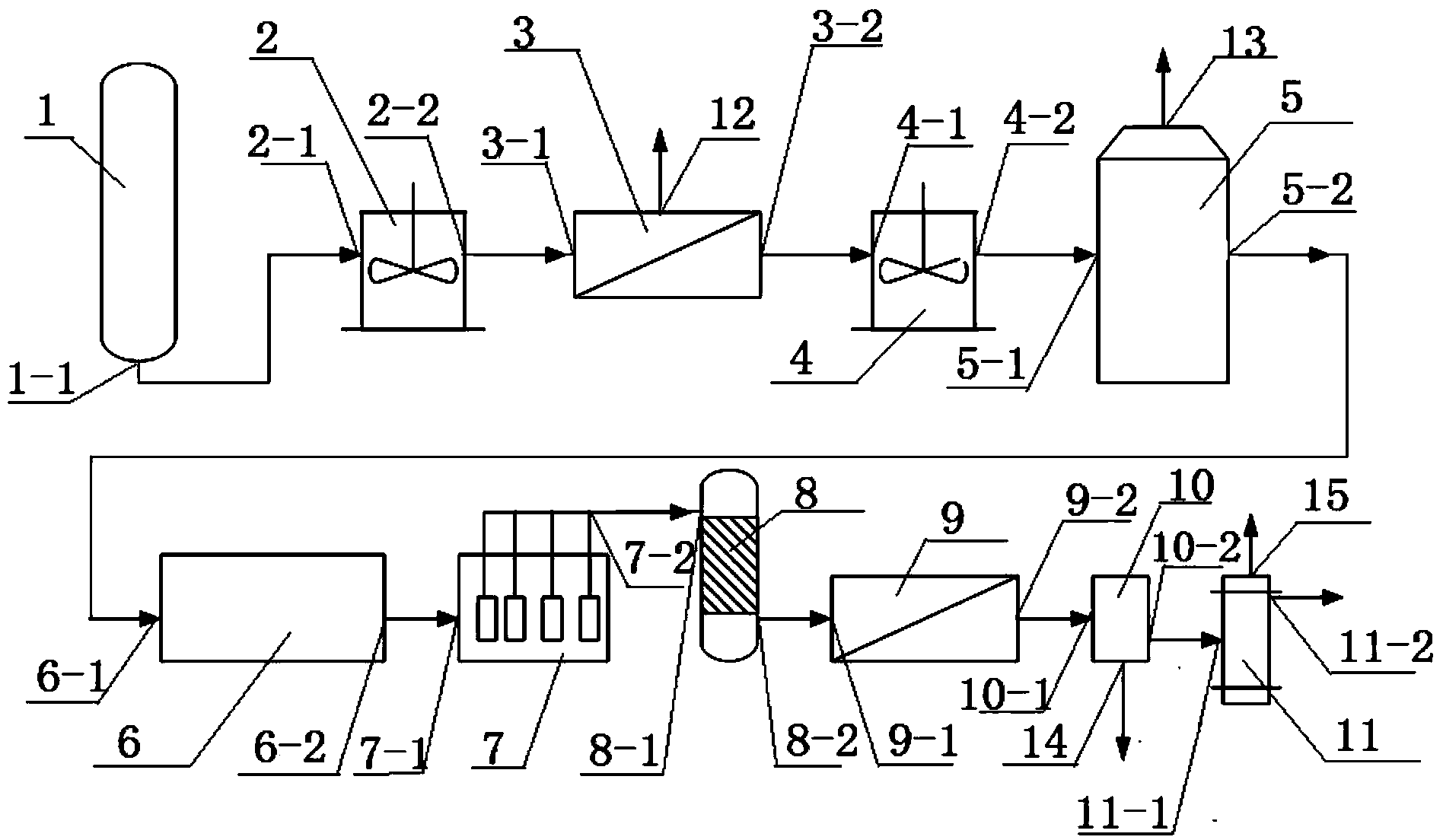

摘要附图

权利要求书

1.一种费托合成反应废水资源化处理工艺,包括以下步骤:

1)过滤处理:将费托合成反应废水混合均匀后进行过滤,分离 出预处理净化水和主要成分为烃类化合物和大分子有机含氧化合物 的含油浓缩水,回收所述含油浓缩水,并使得所述预处理净化水的 CODcr为15000~35000mg/L;

2)厌氧处理:将所述预处理净化水的pH调至7~8,在厌氧条 件下,利用厌氧或兼氧微生物分解水中有机物,进行酸化和甲烷化反 应,同时回收沼气;

3)一级好氧处理:对所述厌氧处理后的出水进行充分曝气,利 用好氧微生物进一步分解水中的有机物;

4)二级好氧处理:采用MBR工艺对所述一级好氧处理后的出 水进行有机物深度降解及固液分离,使得MBR工艺出水CODcr≤60 mg/L,符合循环冷却水水质标准。

2.根据权利要求1中所述的费托合成反应废水资源化处理工艺, 其特征在于:所述步骤4)中,取部分或全部MBR工艺出水,采用 精滤+反渗透膜+脱气膜组合工艺,或采用精滤+反渗透膜+EDI+脱气 膜组合工艺进行除盐处理,使得处理后的出水总硬度≤0.03,符合工 业锅炉给水水质标准。

3.根据权利要求1或2中所述的费托合成反应废水资源化处理 工艺,其特征在于:所述步骤2)中,采用两相串联式厌氧生物滤池 工艺进行厌氧处理,温度为30~35℃,污泥浓度为3000~5000mg/L, 水力停留时间5~7天。

4.根据权利要求1或2中所述的费托合成反应废水资源化处理 工艺,其特征在于:所述步骤3)中,采用生物接触氧化池工艺进行 一级好氧处理,pH为7~8,污泥浓度为3000~4500mg/L,水力停留 时间1~2天。

5.根据权利要求1或2中所述的费托合成反应废水资源化处理 工艺,其特征在于:所述步骤4)中,所述MBR工艺采用的MBR 膜为聚偏氟乙烯材质中空纤维式或平板式膜,膜孔径为0.1~0.5μm, 膜通量为250~400m3/(m2.d),pH为7~8,污泥浓度为8000~ 10000mg/L,水力停留时间为12~24h。

6.根据权利要求1或2中所述的费托合成反应废水资源化处理 工艺,其特征在于:所述步骤1)中,采用无机陶瓷膜进行过滤处理, 操作压力为0.2~0.4MPa,膜通量为0.15~4m3/m2·h,膜孔径为0.04~ 0.1μm。

7.根据权利要求2中所述的费托合成反应废水资源化处理工艺, 其特征在于:反渗透膜工艺操作条件:温度为15~30℃,压力为1.0~ 2.0MPa,膜通量为15~45L/m2·h,pH为6~9;EDI工艺操作条件: 温度为10~30℃,压力为0.25~0.7MPa,硬度<2mg/L,pH为6~9; 脱气膜工艺操作条件:压力为0.2~0.5MPa,溶解氧为0~12mg/L, pH为6~9。

8.一种费托合成反应废水资源化处理系统,包括无机陶瓷膜过滤 装置(3),厌氧生物滤池(5),生物接触氧化池(6)及MBR膜生 物反应器(7),其特征在于:所述无机陶瓷膜过滤装置(3)的出水 口(3-2)与所述厌氧生物滤池(5)的进水口(5-1)连接,所述厌 氧生物滤池(5)的出水口(5-2)与所述生物接触氧化池(6)的进 水口(6-1)连接,所述生物接触氧化池(6)的出水口(6-2)与所 述MBR膜生物反应器(7)的进水口(7-1)连接。

9.根据权利要求8所述的费托合成反应废水资源化处理系统, 其特征在于:所述MBR膜生物反应器(7)上连有精滤装置(8), 所述精滤装置(8)上连有反渗透膜装置(9),所述反渗透膜装置(9) 上连有脱气膜装置(11);所述MBR膜生物反应器(7)的出水口(7-2) 与所述精虑装置(8)的进水口(8-1)连接,所述精滤装置(8)的 出水口(8-2)与所述反渗透膜装置(9)的进水口(9-1)连接,所 述反渗透膜装置(9)的出水口(9-2)与所述脱气膜装置(11)的进 水口(11-1)连接。

10.根据权利要求8或9所述的费托合成反应废水资源化处理系 统,其特征在于:无机陶瓷膜过滤装置(3)上连有混合搅拌池(2), 所述混合搅拌池(2)的出水口(2-2)与所述无机陶瓷膜过滤装置(3) 的进水口(3-1)连接;所述无机陶瓷膜过滤装置(3)与所述厌氧生 物滤池(5)之间连有中和池(4),所述无机陶瓷膜过滤装置(3)的 出水口(3-2)与所述中和池(4)的进水口(4-1)连接,所述中和 池(4)的出水口(4-2)与所述厌氧生物滤池(5)的进水口(5-1) 连接。

11.根据权利要求9所述的费托合成反应废水资源化处理系统, 其特征在于:所述反渗透膜装置(9)和所述脱气膜装置(11)之间 连有EDI装置(10);所述反渗透膜装置(9)的出水口(9-2)与所 述EDI装置(10)的进水口(10-1)连接,所述EDI装置(10)的 出水口(10-2)与所述脱气膜装置(11)的进水口(11-1)连接。

说明书

费托合成反应废水资源化处理工艺及其系统

技术领域

本发明涉及废水处理技术,具体地指一种费托合成反应废水资源 化处理工艺及其系统。

背景技术

随着石油需求量的迅速增加,加之国内资源有限,我国石油对外 依存度将逐年增加,煤炭及生物质等固体燃料生产液体燃料是解决我 国石油短缺和降低对外依存度的重要途径之一,而费托合成则是一种 重要的固体燃料液化方法,通常所指的费托合成是在铁基、钴基或铁 钴基作催化剂的条件下,将煤炭或生物质等固体燃料气化产生的合成 气(主要为CO和H2)定向催化合成烃类燃料和化学品的工艺过程。 在费托合成反应过程中,合成气在铁基、钴基或铁钴基作催化剂的条 件下合成甲烷及更高碳数的烃类,同时生成醇类,烃类含氧有机化合 物及水。费托合成反应的主产物液态烃类因密度差比较容易从水中分 离出来,而醇类、烃类含氧有机化合物在水中有一定的溶解度,形成 高浓度有机废水,即:费托合成反应废水。

一般情况下,每生产一吨合成油会产生一到两吨费托合成反应废 水,该废水中,有机含氧化物质量含量可达2~6%,大约有三十多种, 主要有醇,酸,微量的醛、酮及酯等;醇类主要是甲醇,乙醇,正丙 醇,正丁醇及正戊醇;酸类主要是乙酸和丙酸;此外微量的醛、酮及 酯主要包括乙醛,丙酮,乙酸甲酯及乙酸乙酯等;通常,费托合成反 应废水的pH为2~5,CODcr为20000~60000mg/L,因该废水中含 有大量有机物,无论是从废物回收利用经济价值的角度,还是从节约 水资源及环境保护的角度来考虑,对费托合成反应废水进行资源化处 理都十分必要。

目前,费托合成反应废水的处理方法主要包括两大类,一类是蒸 馏或精馏分离法,利用相变原理分离其中有机含氧化物,另一类是氧 化沉淀过滤法。

关于第一类的蒸馏或精馏分离方法,如:CN1617917A公开了一 种纯化在费托反应中产生的富水物流方法,CN101492332A公开了一 种费托合成反应水相副产物的分离方法,CN1696082A公开了一种费 托合成反应水的处理方法,CN101239886A公开了一种高温费脱合成 反应水中有机物的分离回收方法,这一类方法存在以下缺点:1)需 将反应水加热到100℃以上再进行蒸馏分离水中的有机氧化物操作, 能耗极高,增加除盐水耗量,成本很高,尤其是对含有机氧化物小于 10%以下的费托合成反应水而言;2)这一类方法只单一考虑将废水 中有机氧化合物进行分离,而提取有机氧化合物后的费托合成反应废 水未能实现达标净化,既不能直接排放,也不能回用于生产。

关于第二类的氧化沉淀过滤法,其通过在费托合成反应废水中投 加氧化剂,在经过曝气将水中有机含氧物,如:醇、醛、酮、酯等, 氧化成酸,再用氧化钙或氢氧化钙中和形成的酸,形成钙盐沉淀物, 然后过滤除去所形成的沉淀物,如:CN1662457A公开了一种费托合 成反应水的纯化方法,所提到的组合工艺方法包括蒸馏处理,厌氧和 需氧生物处理,固-液分离处理及最终溶解性盐和有机物的四步处理 方法,经处理后出水COD<50mg/L,pH为6.0~9.0,悬浮固体物的 含量<50mg/L,溶解性固体物的总含量<100mg/L;CN101190821A 公开了一种费托合成反应水的处理方法,所提到的组合工艺方法包括 凝聚过滤器或气浮除油,多效蒸发技术,反渗透膜分离,厌氧和好氧 生物处理,并经过添加碱性物质,缓蚀剂,阻垢剂或杀菌剂中的一种 或多种进行水质稳定处理;CN102107985A公开了一种费托合成反应 废水的处理方法,其采用的组合工艺方法包括曝气处理,氧化处理, 中和处理,过滤处理,软化处理,离子交换处理及反渗透膜处理; US6887908B1和US8535487B2中采用了蒸馏分离,生化处理及过滤 沉降等工艺对费托合成反应废水进行处理。用这一类方法处理费托合 成反应废水,降低了能耗,操作成本较低,但同时也存在如下缺点: 1)单一考虑将废水中有机氧化合物进行处理,以达到废水回用的水 质指标要求,采用的氧化沉淀分离和过滤去除工艺将水中有机氧化合 物以沉淀形式去除,未能有效回收费托合成反应水中有价值的有机含 氧物;2)同时也形成了新的固体废弃物,带来了环境污染。

发明内容

本发明的目的就是要提供一种费托合成反应废水资源化处理工 艺及其系统,该工艺既能低成本回收利用废水中的有机物,又能实现 水资源的回收,且有机物资源化利用率高,出水水质好。

为实现上述目的,本发明采用的技术方案是:一种费托合成反应 废水资源化处理工艺,包括以下步骤:

1)过滤处理:将费托合成反应废水混合均匀后进行过滤,分离 出预处理净化水和主要成分为烃类化合物和大分子有机含氧化合物 的含油浓缩水,回收所述含油浓缩水,并使得所述预处理净化水的 CODcr为15000~35000mg/L;

2)厌氧处理:将所述预处理净化水的pH调至7~8,在厌氧条 件下,利用厌氧或兼氧微生物分解水中有机物,进行酸化和甲烷化反 应,同时回收沼气;

3)一级好氧处理:对所述厌氧处理后的出水进行充分曝气,利 用好氧微生物进一步分解水中的有机物;

4)二级好氧处理:采用MBR工艺对所述一级好氧处理后的出 水进行有机物深度降解及固液分离,使得MBR工艺出水CODcr≤60 mg/L,符合循环冷却水水质标准。

进一步地,所述步骤4)中,取部分或全部MBR工艺出水,采 用精滤+反渗透膜+脱气膜组合工艺,或采用精滤+反渗透膜+EDI+脱 气膜组合工艺进行除盐处理,使得处理后的出水总硬度≤0.03,符合 工业锅炉给水水质标准。根据生产用水需要,进一步净化水质,使出 水满足锅炉除盐水用水水质的要求,从而进一步降低了单位产品新水 耗量指标。

进一步地,所述步骤2)中,采用两相串联式厌氧生物滤池工艺 进行厌氧处理,温度为30~35℃,污泥浓度为3000~5000mg/L,水 力停留时间5~7天。

进一步地,所述步骤3)中,采用生物接触氧化池工艺进行一级 好氧处理,pH为7~8,污泥浓度为3000~4500mg/L,水力停留时间 1~2天。

进一步地,所述步骤4)中,所述MBR工艺采用的MBR膜为 聚偏氟乙烯材质中空纤维式或平板式膜,膜孔径为0.1~0.5μm,膜通 量为250~400m3/(m2.d),pH为7~8,污泥浓度为8000~10000mg/L, 水力停留时间为12~24h。

进一步地,所述步骤1)中,采用无机陶瓷膜进行过滤处理,操 作压力为0.2~0.4MPa,膜通量为0.15~4m3/m2·h,膜孔径为0.04~ 0.1μm。

更进一步地,反渗透膜工艺操作条件:温度为15~30℃,压力 为1.0~2.0MPa,膜通量为15~45L/m2·h,pH为6~9;EDI工艺操 作条件:温度为10~30℃,压力为0.25~0.7MPa,硬度<2mg/L,pH 为6~9;脱气膜工艺操作条件:压力为0.2~0.5MPa,溶解氧为0~ 12mg/L,pH为6~9。

一种费托合成反应废水资源化处理系统,包括无机陶瓷膜过滤装 置,厌氧生物滤池,生物接触氧化池及MBR膜生物反应器,所述无 机陶瓷膜过滤装置的出水口与所述厌氧生物滤池的进水口连接,所述 厌氧生物滤池的出水口与所述生物接触氧化池的进水口连接,所述生 物接触氧化池的出水口与所述MBR膜生物反应器的进水口连接。

进一步地,所述MBR膜生物反应器上连有精滤装置,所述精滤 装置上连有反渗透膜装置,所述反渗透膜装置上连有脱气膜装置;所 述MBR膜生物反应器的出水口与所述精虑装置的进水口连接,所述 精滤装置的出水口与所述反渗透膜装置的进水口连接,所述反渗透膜 装置的出水口与所述脱气膜装置的进水口连接。

进一步地,无机陶瓷膜过滤装置上连有混合搅拌池,所述混合搅 拌池的出水口与所述无机陶瓷膜过滤装置的进水口连接;所述无机陶 瓷膜过滤装置与所述厌氧生物滤池之间连有中和池,所述无机陶瓷膜 过滤装置的出水口与所述中和池的进水口连接,所述中和池的出水口 与所述厌氧生物滤池的进水口连接。

进一步地,所述反渗透膜装置和所述脱气膜装置之间连有EDI 装置;所述反渗透膜装置的出水口与所述EDI装置的进水口连接, 所述EDI装置的出水口与所述脱气膜装置的进水口连接。

与现有技术相比,本发明具有以下优点:

其一,本发明利用厌氧生物处理分解费托合成反应废水中的有机 物,回收沼气,低成本地回收利用了费托合成反应废水中的有机物, 实现了有机物资源的最大化利用,也降低了后续水资源回收难度和成 本;同时,配合后续两级好氧生物处理,使得出水COD≤60mg/L, 符合循环冷却水水质标准,实现了净水资源的回收。在本发明过程中, 不再依靠传统蒸馏或精馏步骤来分离有机物,大幅降低了能源消耗, 也避免了传统氧化沉淀过滤分离有机物所导致的有用资源未能充分 回收利用的弊端。

其二,本发明工艺过程中得到大量沼气,含油浓缩水及净化水, 其中,按费托合成生成油水比为1:1.5计,年产百万吨液化油品的费 托合成反应器的废水量为150万吨,则年产CH4量可达1050~3150 万Nm3,将其用于沼气锅炉产热、沼气发电或甲烷裂解制油等沼气能 源利用领域,为生产提供附加能源,产生的经济价值十分可观;过滤 分离出的含油浓缩水含有大量的烃类化合物和大分子有机含氧物,作 为液体原料返回到油品加工系统进行进一步的化合反应,节约了生产 成本;回收的净水资源,有效改善了生产用水水资源状况,减少了外 排废水量,改善了水体环境,也降低了单位产品新水耗量指标,有效 解决了费托合成反应废水处理过程中长期困扰的高能耗,高运行成 本,操作复杂这些难题,符合国家节能,节水,环境保护的政策,满 足循环经济可持续发展要求。

其三,本发明不需外加氧化剂即可实现费托合成反应废水中有机 氧化合物的去除,节省了大量药剂消耗,工艺运行成本低,操作简单, 维护方便;而且本发明工艺不会引入钙和镁等易引起水硬度增加的物 质,也不会产生二次酸液,二次碱液及固体废物等污染物质。

其四,本发明系统处理效率高,不易堵塞,出水水质好,且便于 操作控制。