申请日2014.12.10

公开(公告)日2016.07.06

IPC分类号C02F9/10; C01C1/10

摘要

一种氧化脱氢催化剂制备废水氨氮回收的方法及装置,包括:采用气体二氧化碳处理氧化脱氢催化剂制备产生的高浓度废水,使锌离子生成沉淀,并将锌氨络离子形式氨氮转化为铵离子氨氮除去金属离子杂质,沉淀经硝酸溶解用于催化剂制备原料;高浓度废水原有的硝酸铵氨氮及新生成的铵离子氨氮,当重量浓度达2-6%时,加碱使铵盐转化为氨水,采用蒸馏方法于蒸馏塔顶回收氨水,质量浓度大于10%氨水循环用于催化剂制备,蒸馏法塔底得到的废水中氨氮含量小于等于50mg/L,硝酸钠质量浓度大于5%,便于回收利用。本发明可将锌离子沉淀并将锌氨络离子形式存在的氨氮转化为铵离子氨氮,克服了碳酸钠为沉淀剂时锌离子沉淀受锌氨络合离子平衡影响造成的沉淀不完全的问题。

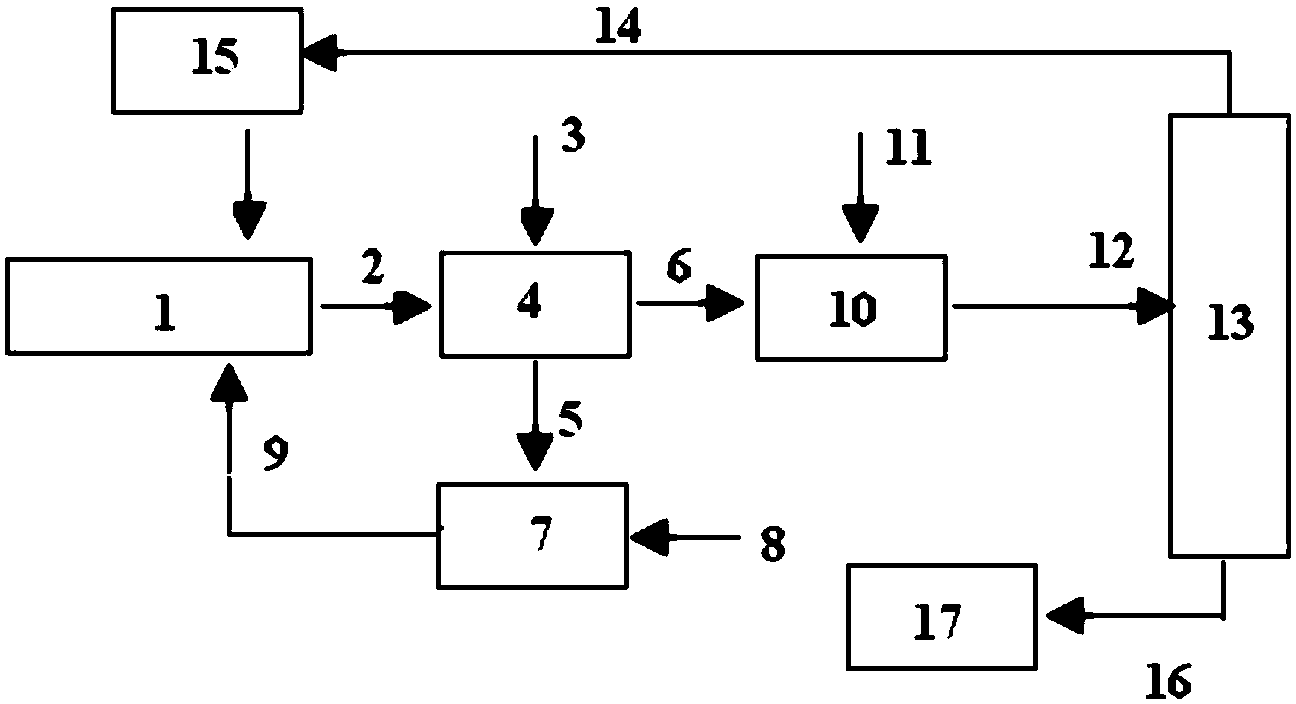

摘要附图

权利要求书

1.一种氧化脱氢催化剂制备废水氨氮回收的方法,其特征在于,包括如下步骤:

步骤1:用二氧化碳气体处理氧化脱氢催化剂制备过程产生的高浓度氨氮废水,将废水中锌金属离子转化为沉淀消除锌金属离子杂质,并将锌氨络离子形式氨氮转化为铵离子氨氮;以及

步骤2:如果步骤1中所得除金属后氨氮废水为质量浓度为2-6%的高浓度氨氮废水,加碱使铵盐转化为氨水,采用蒸馏的方法于蒸馏塔顶回收氨水;蒸馏法塔顶回收的氨水作为催化剂制备的原料氨水,质量浓度10%以上,蒸馏法塔底得到的废水中氨氮含量小于等于50mg/L。

2.根据权利要求1所述的氧化脱氢催化剂制备废水氨氮回收的方法,其特征在于,步骤1中采用的二氧化碳为经脱硫精制的高纯二氧化碳,以免引入含硫杂质。

3.根据权利要求1所述的氧化脱氢催化剂制备废水氨氮回收的方法,其特征在于,步骤1中采用的二氧化碳为沉淀剂并且为中和剂,所述二氧化碳沉淀锌离子,同时中和沉淀锌氨络合离子产生的氨。

4.根据权利要求1所述的氧化脱氢催化剂制备废水氨氮回收的方法,其特征在于,步骤1生成的碳酸锌沉淀通过硝酸处理以便催化剂制备过程回用。

5.根据权利要求1所述的氧化脱氢催化剂制备废水氨氮回收的方法,其特征在于,步骤2中加入烧碱使铵盐转化为氨水,使用的烧碱的质量浓度在1%-10%。

6.根据权利要求4所述的氧化脱氢催化剂制备废水氨氮回收的方法,其特征在于,中和后得到的硝酸钠浓度大于5%,进行蒸发回收。

7.权利要求1所述的氧化脱氢催化剂制备废水氨氮回收的方法所采用的氧化脱氢催化剂制备废水氨氮回收装置,其特征在于,包括:

沉淀装置,所述沉淀装置包括氧化脱氢催化剂制备废水进口、二氧化碳输入口、除金属后废水出口及沉淀出口;

除金属后废水储罐,所述除金属后废水储罐连接于上述除金属后废水出口及碱液管线;以及

蒸馏塔,所述蒸馏塔与所述除金属后废水储罐连接,所述蒸馏塔上连接有氨水储罐及硝酸盐储罐,蒸馏法塔顶回收的氨水作为催化剂制备的原料氨水,质量浓度10%以上,蒸馏法塔底得到的废水中氨氮含量小于等于50mg/L。

8.根据权利要求7所述的氧化脱氢催化剂制备废水氨氮回收装置,其特征在于,所述氨水储罐与催化剂制备装置连接;并且,所述沉淀出口与所述催化剂制备装置连接。

9.根据权利要求7所述的氧化脱氢催化剂制备废水氨氮回收装置,其特征在于,所述除金属后废水储罐具有一氨氮浓度检验装置。

说明书

一种氧化脱氢催化剂制备废水氨氮回收的方法及装置

技术领域

本发明涉及一种氨氮废水处理方法并将氨氮转化为氨水回收的方法。

背景技术

流化床丁烯氧化脱氢生产丁二烯采用铁酸锌系催化剂,流化床氧化脱氢催化剂采用共沉淀工艺,如中国专利CN1072110和CN1184705。共沉淀采用氨水为沉淀剂,将相应金属从硝酸盐溶液中沉淀下来,经陈化、洗涤、烘干、焙烧等过程制备出催化剂。洗涤过程产生大量含硝酸铵的废水。由于氨水与锌离子形成锌氨络合离子,以氨水为沉淀剂时,生成氢氧化锌沉淀的同时,部分锌离子以锌氨络合离子形式溶解到废水中。氧化脱氢催化剂制备产生的氨氮废水治理问题在上世纪八九十年代没能引起足够重视,成为当今值得研究的课题。

国内外对氨氮废水的处理方法和工艺进行了大量的研究开发工作,不断寻求处理氨氮废水的新途径,逐步形成了吹脱法、生物膜法或膜吸收法、化学沉淀法、折点氯化法、离子交换法等多种处理方法。其中,吹脱法工艺较成熟,吹脱效率高,运行稳定,但动力消耗大。生物法要求氨氮浓度在400mg/L以下,而膜吸收技术中存在膜的渗漏和膜污染问题。化学沉淀法虽然工艺简单,效率高,但是投加药剂量较大,同时所投加的药剂也可能会带来水体的二次污染问题。折点氯化法处理废水的效果稳定,不受水温度的影响,但运行费用较高,副产物氯胺或氯代有机物也会造成水体二次污染。离子交换法适应中低浓度的氨氮废水(浓度小于500mg/L)的深度处理,对于高浓度的氨氮废水,会因交换剂再生频繁而造成操作困难,再生后的交换剂容量下降,而再生液中的氨氮仍需处理,导致运行费用较高。近年来国家对环境质量要求越来越严,对氨氮制定了越来越严格的排放标准,研究开发经济、高效的氨氮处理方法已经成为水污染控制工程领域研究的重点和热点。

专利CN101816841A将一种含氨水蒸汽氨氮回收利用的方法,利用换热器将含氨水蒸汽冷凝回收为稀氨水,将回收的稀氨水加入脱硫试剂搅拌脱硫,然后加入使溶液PH》7,加热至不沸腾,再鼓入压缩空气吹脱氨气,脱出的氨气用中性或酸性溶液循环喷淋吸收提浓,该溶液直接返回工艺流程使用,或将该溶液蒸发结晶为氯化铵晶体。

专利CN101838061A提出氨氮废水处理达标并将氨氮回收为铵盐的方法,更具体的说,在氨氮废水处理过程中通过离子交换技术实现氨氮富集,流出液排放达标的方法。

专利CN101602555A提出一种经过气水分离膜分离技术,废水中99.9%左右的氨氮回收为铵盐,剩余水中氨氮可达到15mg/L和8mg/L以下,可以达标排放。

专利CN102167467A提出一种高氨氮稀土湿法冶炼皂化废水的处理工艺,先用CaO和CaS化学沉淀,用钙离子除去硫酸根和氟离子,用硫离子除去能形成硫化物沉淀的金属离子;在用CO2沉淀钙离子以防后续过程结垢。除离子后的氨氮废水加碱回收氨水。

专利CN101723542A提出含CO2废气处理氨氮废水,以便生产水溶性HCO3-和CO32-,为后续的生化处理提供碳源。

专利CN103693775A提出一种降低氨碱工艺中排出的蒸馏清废液氨氮含量的方法,用CO2中和碱液。

氧化脱氢催化剂制备产生的氨氮废水除含硝酸铵和锌氨络合离子及少量钙离子硝酸盐外,不含有机物和其他外来杂质。尤其是滤液和洗涤浓水,氨氮和锌离子含量高,具有循环利用价值。加碱汽提是经典的氨氮回收过程,炼油厂普遍采用。氧化脱氢催化剂制备过程采用10%质量浓度氨水为沉淀剂,氨氮回收过程生产质量浓度高于10%的氨水,可以减少或消除液氨的使用,减少安全隐患。

氨氮回收前一般先经化学沉淀过程除去金属杂质。沉淀剂一般为水溶性硫化物。氧化脱氢废水不宜采用硫化物沉淀剂。硫化物虽然能有效沉淀锌离子,但硫化锌不能直接回用,废水中锌含量高,不能直接回用的硫化物造成资源浪费。除硫化物外,碳酸钠也是除去锌离子的有效沉淀剂。但在氨氮环境下,需要中和氨,以便打破生产锌氨络合离子的平衡,使其有利于碳酸盐沉淀。以CO2为沉淀剂,既能沉淀锌离子又能中和沉淀过程释放的氨,形成的沉淀溶于硝酸,便于催化剂制备过程再利用。

现有的技术没有涉及用CO2为沉淀剂处理含锌氨络合离子的高氨氮废水,再回收氨水的工艺。

发明内容

本发明的目的是提供一种氧化脱氢催化剂制备废水氨氮回收的方法及装置。

为实现上述目的,本发明提出一种氧化脱氢催化剂制备废水氨氮回收的方法,包括如下步骤:

步骤1:二氧化碳气体处理含锌氨络合离子的高氨氮废水,使锌沉淀,并将锌氨络合离子形式氨氮转化为铵离子氨氮,碳酸锌作为氧化脱氢催化剂制备原料加以循环利用,作为沉淀剂的二氧化碳为高纯气体,避免硫化物的引入;以及

步骤2:如果步骤1中所得除金属后氨氮废水为质量浓度为2-6%的高浓度氨氮废水,用碱中和使铵盐转化为氨水,采用蒸馏的方法于蒸馏塔顶回收氨水,蒸馏塔底料蒸发结晶得到硝酸盐;蒸馏法塔顶回收的氨水作为催化剂制备的原料氨水,质量浓度10%以上,蒸馏法塔底得到的废水中氨氮含量小于等于50mg/L。

所述的氧化脱氢催化剂制备废水氨氮回收的方法,步骤1中采用的二氧化碳,既是沉淀剂又是中和剂,沉淀锌离子,同时中和沉淀锌氨络合离子产生的氨。

沉淀的锌用于催化剂制备过程回用,二氧化碳不能是烟道气,应该是经脱硫精制的高纯二氧化碳。

所述的氧化脱氢催化剂制备废水氨氮回收的方法,中和后得到的硝酸钠浓度大于5%,进行蒸发回收。

所述的氧化脱氢催化剂制备废水氨氮回收的方法,步骤1生成的碳酸锌沉淀淀通过硝酸处理以便催化剂制备过程回用。

所述的氧化脱氢催化剂制备废水氨氮回收的方法,步骤2中采用烧碱中和使铵盐转化为氨水。

所述的氧化脱氢催化剂制备废水氨氮回收的方法,中和使用的烧碱的质量浓度在1%-10%。

所述的氧化脱氢催化剂制备废水氨氮回收的方法,在步骤2中采用蒸馏的方法于蒸馏塔顶回收氨水,蒸馏塔底料蒸发结晶得到硝酸盐。

而且,为实现上述目的,本发明提出了上述的氧化脱氢催化剂制备废水氨氮回收的方法所采用的氧化脱氢催化剂制备废水氨氮回收装置,包括:

沉淀装置,所述沉淀装置包括氧化脱氢催化剂制备废水进口、二氧化碳输入口、除金属后废水出口及沉淀出口;

除金属后废水储罐,所述除金属后废水储罐连接于上述除金属后废水出口及碱液管线;以及

蒸馏塔,所述蒸馏塔与所述除金属后废水储罐连接,所述蒸馏塔上连接有氨水储罐及硝酸盐储罐,蒸馏法塔顶回收的氨水作为催化剂制备的原料氨水,质量浓度10%以上,蒸馏法塔底得到的废水中氨氮含量小于等于50mg/L。

蒸馏塔底废水硝酸钠质量浓度大于5%,可经成熟蒸发工艺得到固体产品。

所述氨水储罐与催化剂制备装置连接;并且,所述沉淀出口与所述催化剂制备装置连接。所述除金属后废水储罐具有一氨氮浓度检验装置。

本发明有益效果:本发明中采用二氧化碳气体处理锌离子及锌氨络合离子,二氧化碳既是沉淀剂又是中和剂,沉淀锌离子,同时中和沉淀锌氨络合离子产生的氨。采用本发明的二氧化碳处理锌氨络合离子方法可以将锌离子沉淀并将锌氨络离子形式存在的氨氮转化为铵离子氨氮,克服了碳酸钠为沉淀剂时锌离子沉淀受锌氨络合离子平衡影响造成的沉淀不完全问题。由于氧化脱氢催化剂制备高浓度废水含锌量较高,在几千ppm数量级,具备回收利用价值。以碳酸根形式回收的锌离子,溶于稀硝酸,可以循环回催化剂制备系统。配方中的锌有约25%以锌氨络合离子形式在废水中流失,二氧化碳沉淀回收其95%左右。高浓度废水硝酸氨含量高,废水中90%以上的氨氮回收变成氨水再利用。蒸馏塔底硝酸盐具备结晶回收价值。本发明形成了一整套氨氮处理技术,具备规模化生产与推广的条件。本发明用二氧化碳回收废液中高价值锌,既降低排放口锌离子浓度又降低催化剂制备成本;经沉淀除金属离子后的高氨氮废水,再以氨水形式回收利用,一方面解决了氧化脱氢催化剂制备过程中液氨的存储风险,另一方面降低了催化剂制备成本。