申请日2014.08.21

公开(公告)日2014.12.24

IPC分类号C02F11/02

摘要

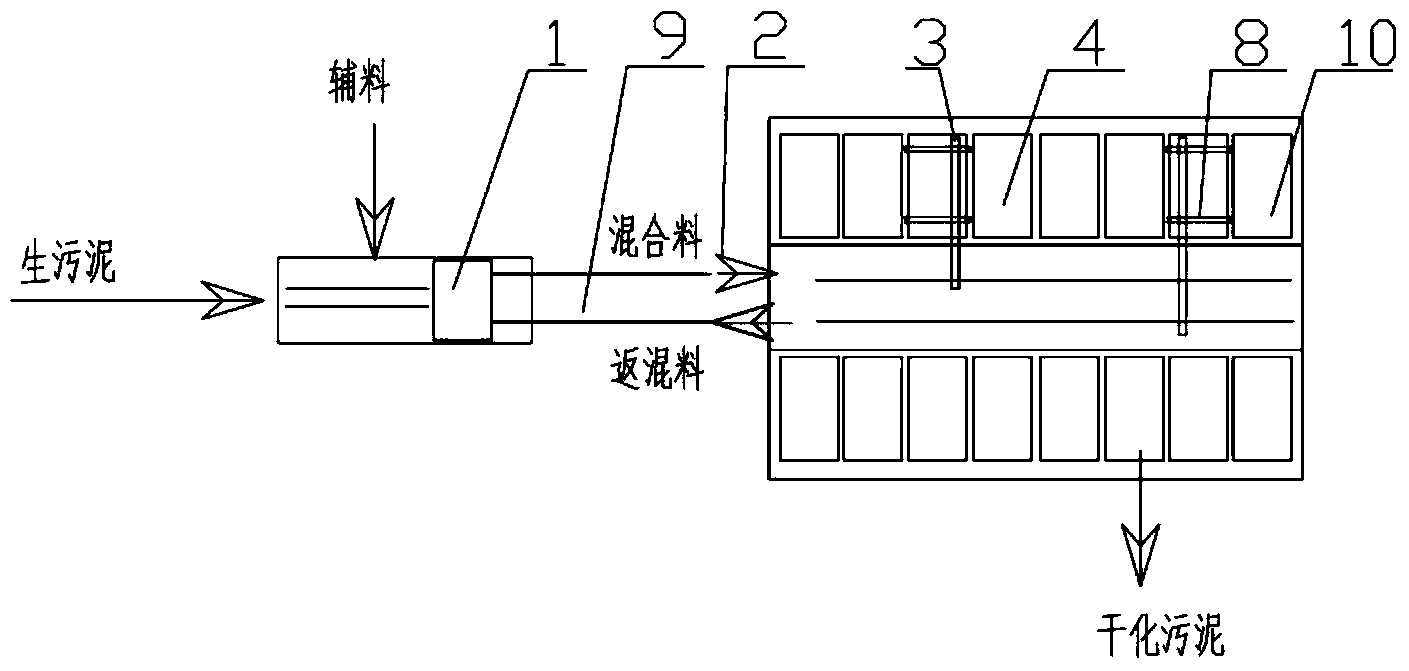

本实用新型涉及一种脱水污泥好氧发酵装置,包括混料破碎机和发酵单元;其中,所述发酵单元由两排发酵槽组组成,在两排发酵槽之间设有两条传送带及布设在其上的自动布料机和自动取料机。采用本实用新型所述的脱水污泥好氧发酵装置,有效避免发酵过程中气味的扩散,改善发酵场地的地面工作环境,加快物料的发酵速度。

权利要求书

1.一种脱水污泥好氧发酵装置,包括混料破碎机和发酵单元,其特征在于,所述发酵单元由两排发酵槽组组成,在两排发酵槽之间设有两条传送带及布设在其上的自动布料机和自动取料机。

2.根据权利要求1所述的脱水污泥好氧发酵装置,其特征在于,所述发酵槽的表面铺设苫布,并在苫布周边接缝处用压重物压实。

3.根据权利要求1所述的脱水污泥好氧发酵装置,其特征在于,所述发酵槽组的每排分为一次发酵槽组和二次发酵槽组。

4.根据权利要求1或3所述的脱水污泥好氧发酵装置,其特征在于,所述发酵槽组数量为10-16个。

5.根据权利要求4所述的脱水污泥好氧发酵装置,其特征在于,每排发酵槽组末端2-4个发酵槽作为二次发酵槽组。

6.根据权利要求1所述的脱水污泥好氧发酵装置,其特征在于,每个发酵槽的底部设有2-4个通风管沟,其内设穿孔通风管。

7.根据权利要求6所述的脱水污泥好氧发酵装置,其特征在于,通风管沟宽深均为19-21cm,通风管直径9-11cm。

8.根据权利要求7所述的脱水污泥好氧发酵装置,其特征在于,所述通风管的间距和管上孔眼间距均为0.8-1.2m。

9.根据权利要求1所述的脱水污泥好氧发酵装置,其特征在于,所述自动取料机包括第一行走机构、第二行走机构及卸料装置,其中:

所述第一行走机构包括桁车及桁车滑轨,所述桁车滑轨设置于待取料的发酵槽的两侧壁上缘,所述桁车沿着所述桁车滑轨移动;

所述第二行走机构包括移动塔架滑车及移动塔架滑轨,所述移动塔架滑轨沿着垂直于所述桁车滑轨的方向设置于所述桁车上,所述移动塔架滑车沿着所述移动塔架滑轨移动,所述移动塔架滑车上设置有用于从所述发酵槽取料的抓斗;

所述卸料装置包括传送带及卸料车,所述卸料车与所述移动塔架 滑车对应设置,且所述卸料车和移动塔架滑车沿着所述移动塔架滑轨的方向同步移动,所述卸料车的下方设有所述传送带。

10.根据权利要求9所述的脱水污泥好氧发酵装置,其特征在于,所述移动塔架滑车包括滑车本体及横支架,所述滑车主体沿着所述移动塔架滑轨移动,所述抓斗可沿着所述横支架的长轴方向移动,所述横支架平行于所述桁车滑轨设置于所述滑车本体上;

所述抓斗通过第一电机及丝杆可升降地设置于所述横支架上,所述横支架上设置有用于检测待取物料高度位置的超声波物位计;

所述卸料车底部设置有螺旋卸料器,所述螺旋卸料器包括螺杆及第二电机,所述第二电机控制所述螺杆转动;

所述螺旋卸料器上设置有减速器,且所述减速器位于所述第二电机及螺杆之间;

所述卸料装置还包括卸料车滑轨,所述卸料车滑轨平行于所述移动塔架滑轨的方向设置于所述桁车上,所述卸料车沿着所述卸料车滑轨移动;所述传送带沿着所述卸料车滑轨的方向设置;

还包括PLC控制器,所述超声波物位计与PLC控制器的输入端连接,所述桁车、移动塔架滑车、传送带、抓斗、卸料车及螺旋卸料器的电机分别与所述PLC控制器的输出端连接。

说明书

一种脱水污泥好氧发酵装置

技术领域

本实用新型涉及一种脱水污泥好氧发酵装置,属于脱水污泥好氧 发酵处理技术领域。

背景技术

随着污水处理行业的飞速发展,污泥处置越来越成为一个市政 设施建设的重要问题。目前市场上有多种污泥深度处置工艺,如厌 氧发酵、板框压滤、高温分解等,但其使用中通常需要添加各种辅 助材料,如石灰、加热燃料等,从而不能充分实现污泥的减量化和 资源化,管理上也较为复杂。而好氧发酵工艺,因为在干化过程中 只需要添加一些农作物秸秆或木材加工废料等废弃物,不需要加入 工农业的成品,也不需要加热即可实现自然干化,产出的产品可以 作为农业或绿化用土,因而越来越受到人们重视。

好氧发酵工艺,其主要原理是将脱水污泥和一定比例的秸秆掺 混后,堆成条垛或置于发酵槽中,采用翻抛或曝气的方式向堆垛中 供氧。在好氧条件下,堆垛中的好氧发酵菌可以对有机物进行降解, 降解过程中会释放大量的热量,使堆垛温度提升至60度以上,通过 高温蒸发和生物降解的双重作用,污泥的含水率可以在数周内降低 至40%以下,堆垛中的有机成分大幅度减少,病原菌在高温作用下 被杀灭,经过干化的产品可以作为园林绿化部门的营养土或用于对 盐碱地、废弃矿坑等的土壤改良使用。

然而,在实际发酵过程中,堆剁会产生较大气味,如在污水厂污 泥深度处置上应用,需配套建设大型厂房及气体收集和处理设施,投 资幅度大幅提高。而且在混料过程中,由于生污泥粘稠,采用装载机 等常规混料方式混料,经常会使车轮沾有大量生污泥,在场地内行走 时污泥又随车辙粘在地面上,使得地面难以清理,现场环境脏乱。

CN101618977A公开了一种低能耗、无污染的污泥高温好氧发酵 工艺,其将脱水污泥直接进入混合机与辅料或回料按1:1混合,以调 整污泥的水分和减少工作环境的臭气污染和地面污染,再由布料机分 布成堆体并用发酵腐熟产品覆盖,以有效减少堆料散发的气味。经过 20-30天发酵,含水率≤40%,减量70%。但使用腐熟产品覆盖不能有 效避免雨雪天气对发酵槽的影响,还需要加盖车间厂房,从而增加投 资;脱水污泥与回料按1:1比例混合,混合后的污泥含水率偏高,堆 垛高度不宜超过2m,否则堆垛底部易压实,影响曝气效果;发酵时 间稍长,不利节约占地。另外,该发明虽然布料采用布料机,可以部 分实现自动化,但返混料、外运料以及二次发酵等工序仍需人工驾驶 装载机来完成,会造成工作环境脏乱,人员受场地气体影响较大,操 作受天气因素影响较大等问题,因而反混量难以加大,最多能做到1:1 的反混量。

发明内容

针对上述技术问题,本实用新型提供一种脱水污泥好氧发酵装 置,有效避免发酵过程中气味的扩散,并大幅度实现自动化运行,改 善发酵场地的地面工作环境,加快物料的发酵速度。

为了实现上述目的,本实用新型采用如下技术方案:

一种脱水污泥好氧发酵装置,包括混料破碎机和发酵单元;其中, 所述发酵单元由两排发酵槽组组成,在两排发酵槽之间设有两条传送 带及布设在其上的自动布料机和自动取料机。

其中,所述发酵槽的表面铺设苫布,并在苫布周边接缝处用压重 物压实。

其中,所述发酵槽组的每排可分为一次发酵槽组和二次发酵槽 组;所述发酵槽组数量为10-16个;优选每排发酵槽组末端2-4个发酵 槽作为二次发酵槽组。

其中,每个发酵槽的底部设有2-4个通风管沟,其内设穿孔通风 管,通风管沟宽深均为19-21cm,通风管直径9-11cm。

其中,所述通风管外包裹透气纤维网带,防止孔眼堵塞。通风管 的间距和管上孔眼间距均为0.8-1.2m,保证堆体供氧的均匀。

其中,所述自动取料机包括第一行走机构、第二行走机构及卸 料装置,其中:所述第一行走机构包括桁车及桁车滑轨,所述桁车 滑轨设置于待取料的发酵槽的两侧壁上缘,所述桁车沿着所述桁车 滑轨移动;所述第二行走机构包括移动塔架滑车及移动塔架滑轨, 所述移动塔架滑轨沿着垂直于所述桁车滑轨的方向设置于所述桁车 上,所述移动塔架滑车沿着所述移动塔架滑轨移动,所述移动塔架 滑车上设置有用于从所述发酵槽取料的抓斗;所述卸料装置包括传 送带及卸料车,所述卸料车与所述移动塔架滑车对应设置,且所述 卸料车和移动塔架滑车沿着所述移动塔架滑轨的方向同步移动,所 述卸料车的下方设有所述传送带。

在所述自动取料机中,所述移动塔架滑车包括滑车本体及横支 架,所述滑车主体沿着所述移动塔架滑轨移动,所述抓斗可沿着所 述横支架的长轴方向移动,所述横支架平行于所述桁车滑轨设置于 所述滑车本体上。所述抓斗通过第一电机及丝杆可升降地设置于所 述横支架上。所述横支架上设置有用于检测待取物料高度位置的超 声波物位计。所述卸料车底部设置有螺旋卸料器,所述螺旋卸料器 包括螺杆及第二电机,所述第二电机控制所述螺杆转动。所述螺旋 卸料器上设置有减速器,且所述减速器位于所述第二电机及螺杆之 间。所述卸料装置还包括卸料车滑轨,所述卸料车滑轨平行于所述 移动塔架滑轨的方向设置于所述桁车上,所述卸料车沿着所述卸料 车滑轨移动。所述传送带沿着所述卸料车滑轨的方向设置。还包括 PLC控制器,所述超声波物位计与PLC控制器的输入端连接,所述 桁车、移动塔架滑车、传送带、抓斗、卸料车及螺旋卸料器的电机 分别与所述PLC控制器的输出端连接。

所述脱水污泥好氧发酵装置工作流程,包括如下步骤:

1)将脱水污泥、发酵返混料分别加入混料机混合;

2)步骤1)所得混合料由传送带输送至自动布料机,并被分布至 一次发酵槽组的各个发酵槽内堆料;

3)在每个一次发酵槽的料堆表面覆盖苫布,并在周边接缝处用 压重物压实;

4)向一次发酵槽中曝气,开始发酵,曝气量以发酵堆体中的氧 气含量测定情况为准;

5)当发酵物料含水率降低至45%以下,掀开苫布,利用自动取 料机按比例取部分发酵物料作为返混料输送回混料机与待处理脱水 污泥混合;

6)剩余发酵物料由自动取料机送至二次发酵槽组的各个发酵槽 内,至物料含水率降至35%以下时,再送至填埋场或送至园林绿化部 门作为营养土使用,也可送至盐碱地或废弃矿山等处进行土壤改良。

采用本实用新型所述发酵装置,具有以下有益效果:

1)发酵场地不建设厂房和空气收集及除臭设施,大幅度降低了 工程投资。

2)利用苫布对发酵槽进行苫盖,可有效隔绝发酵过程中产生的 气味,并使进入堆体的空气散失缓慢,在堆体内的停留时间延长, 可以充分提高供氧效率,降低鼓风量;此外,发酵产生的水蒸气透 过苫布扩散到空气中,加快干化进程;在冬季采用加厚的苫布,可 以有效地对堆体进行保温,减少堆体发酵热量的散失。

3)采用自动布料机向各发酵槽中布料,避免了混料现场脏乱的 情况。

4)本实用新型采用鼓风供氧而不是采用翻堆机翻堆通风,主要 是为了确保气味被苫布完全隔绝在料堆中,同时也可以不需要经常 掀开苫布,减轻工作量,避免风雨雪天气的影响。

5)苫布在堆槽中直接苫盖在料堆上,四周与槽壁或地面之间的 搭接处用沙袋等压重物压实,不留缝隙,防止空气从空隙中大量泄 露,影响使用效率。

6)堆槽底部设通风管沟,内设穿孔通风管,通风管外包裹透气 纤维网带,防止孔眼堵塞。通风管的间距和管上孔眼间距均为1m 左右,保证堆体供氧的均匀。

7)通过设置全自动取料装置,可以精确的控制由传送带传送回 混料设备的物料量,保证发酵工艺在精确地控制下运行,保证了工 艺操作的连续性;大量反混过程完全由电动取料装置受自动化系统 控制完成,全过程无需人工参与,从而保证大量反混过程得以实现, 同时也保证了操作现场环境的清洁。

8)利用本实用新型所述装置,在一次发酵时进行大量反混,混 合料含水率在55%-60%之间,发酵期较活跃的好氧菌与生污泥充分 混合,从而加快发酵速度。而且物料更加疏松,堆高至2.5-3m也不 影响曝气效果,更容易节约发酵场地,节约投资。

9)大量反混使得一次发酵时生污泥含量相对降低,发酵时产生 的异味可以大幅度的被返混料吸附降解,从而使异味气体的产生量 更加减少。

10)二次发酵前大部分物料用于反混,仅有少部分物料要进行 二次发酵,在发酵前视物料粒径大小决定是否通过混料破碎机再次 破碎,以充分保证二次发酵粒度较小且均匀,从而可以大幅度缩短 二次发酵的时间。

采用本实用新型所述发酵装置,一次发酵时间为8-10天,二次 发酵时间为2-4天,总发酵时间比现有好氧发酵时间缩短一半左右, 减量73-75%。尤其在冬季,大量反混可以充分利用发酵槽中堆体的 温度,使发酵菌充分保持活性。