申请日2014.09.18

公开(公告)日2015.01.21

IPC分类号C02F9/14; C07C31/22; C07C29/76; C01D3/06

摘要

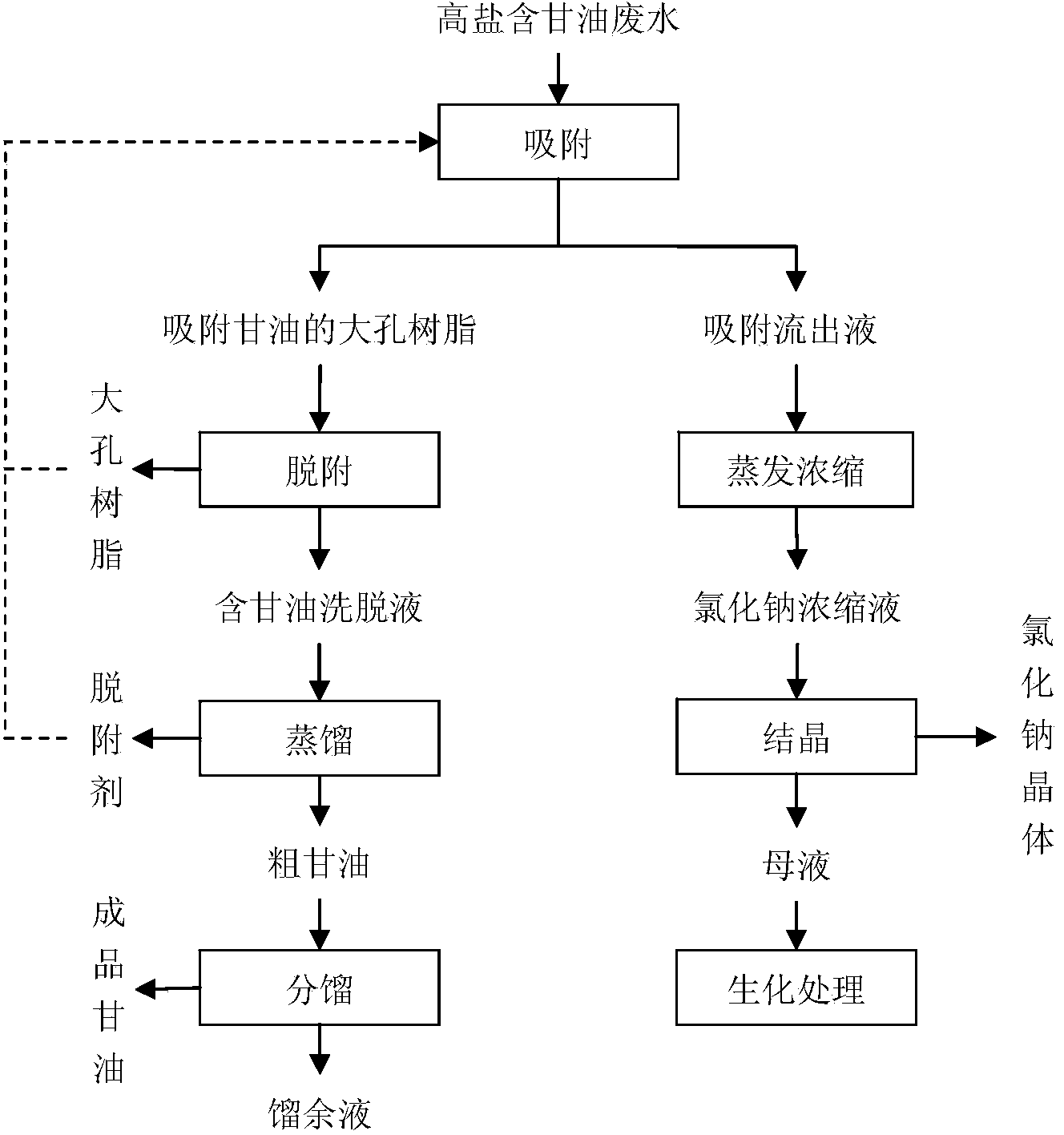

一种高盐含甘油有机废水中氯化钠及甘油回收方法,涉及有机废水处理。1)有机废水通过大孔树脂,吸附废水中的甘油分子,得吸附甘油分子的大孔树脂和含氯化钠的流出液;2)将步骤1)所得含氯化钠的流出液流入蒸发器蒸发浓缩,得氯化钠浓缩液;3)对步骤2)所得氯化钠浓缩液结晶处理,得固体氯化钠及结晶过滤后的母液;4)对母液稀释和生化处理后排放;5)用脱附剂冲洗步骤1)处理后的大孔树脂,将吸附在大孔树脂上的甘油洗脱,得含甘油的洗脱液,经洗脱后的大孔树脂投入步骤1)循环使用;6)对步骤5)脱附后所得含甘油的洗脱液蒸馏得脱附剂和粗甘油,脱附剂投入步骤5)循环使用;7)对步骤6)所得粗甘油分馏,得成品甘油和馏余液。

权利要求书

1.一种高盐含甘油有机废水中氯化钠及甘油回收方法,其特征在于包括以下步骤:

(1)吸附

使高盐含甘油高浓度有机废水通过大孔树脂,使大孔树脂吸附废水中的甘油分子,得到 吸附甘油分子的大孔树脂以及含氯化钠的流出液;

(2)蒸发浓缩

使通过步骤(1)吸附所得含氯化钠的流出液通过管道流入蒸发器,对含氯化钠的流出液 进行蒸发浓缩,得到氯化钠浓缩液;

(3)结晶

对步骤(2)所得氯化钠浓缩液进行结晶处理,得到固体氯化钠及结晶过滤后的母液;

(4)稀释及生化处理

对步骤(3)结晶过滤后的母液稀释以及生化处理后排放;

(5)脱附

用脱附剂冲洗步骤(1)处理后的大孔树脂,将吸附在大孔树脂上的甘油洗脱下来,得 到含甘油的洗脱液,经过洗脱后的大孔树脂可投入步骤(1)吸附中循环使用;

(6)蒸馏

对步骤(5)脱附后所得含甘油的洗脱液进行蒸馏,得到脱附剂和粗甘油,脱附剂可投入 步骤(5)脱附中循环使用;

(7)分馏

对步骤(6)所得粗甘油进行分馏,得到成品甘油和馏余液。

2.如权利要求1所述一种高盐含甘油有机废水中氯化钠及甘油回收方法,其特征在于在 步骤(1)中,所述高盐含甘油有机废水中氯化钠的质量百分浓度为5%~30%,甘油的质量百 分浓度为3%~20%。

3.如权利要求1所述一种高盐含甘油有机废水中氯化钠及甘油回收方法,其特征在于在 步骤(2)中,所述蒸发器选自薄膜蒸发器、多效蒸发器、循环型蒸发器中的一种。

4.如权利要求1所述一种高盐含甘油有机废水中氯化钠及甘油回收方法,其特征在于在 步骤(2)中,所述氯化钠浓缩液的质量百分浓度为80%~90%。

5.如权利要求1所述一种高盐含甘油有机废水中氯化钠及甘油回收方法,其特征在于在 步骤(5)中,所述脱附剂为乙醇。

说明书

一种高盐含甘油有机废水中氯化钠及甘油回收方法

技术领域

本发明涉及有机废水处理,特别涉及一种高盐含甘油有机废水中氯化钠及甘油回收方法。

背景技术

随着工业的发展,有机废水的排放量日益增多,对有机废水进行处理,使其达标排放或 再生循环利用具有重要意义。在制皂工业、环氧氯丙烷生产、生物柴油生产、甘油生产等工 业生产中,会产生大量高盐并含有一定浓度甘油的有机废水,其氯化钠浓度约为5%~25%, 甘油含量约3%~15%,CODCr约为20000~350000mg/L。高盐的特性使其难以采用生物工艺进行 处理,也难以采用膜分离、电渗析分离和电容吸附分离,并可能对处理设备造成严重腐蚀。 目前,高盐含甘油废水的处理面临难度极大、成本高等问题。

甘油作为重要的化工原料,在有机化工、高分子合成、日用化学品、纺织品、涂料、皮 革、烟草、食品和医药等行业均具广泛的利用价值。多年来,我国一直在大量进口甘油,甘 油市场保持着较快发展。此外,氯化钠作为氯碱等工业的重要生产原料,亦具有很高的应用 价值。因此,如何对高盐含甘油废水进行有效处理,使其达到排放标准以减轻对环境的污染, 同时实现甘油及氯化纳的回收再利用具有重大的价值。

中国专利CN85105641公开了一种从盐水中回收甘油的方法。该处理工艺包括蒸发除去水 分,并至少沉淀约85%的盐分;从沉淀盐中分离液相产物;稀释液相产物使其粘度低于10厘 泊;电渗析进一步得到稀释水流;分馏以回收甘油。该工艺能实现对废水中氯化钠和甘油的 回收,但设备投资大,生产工艺复杂,成本高、运行能耗大,设备腐蚀严重。

中国专利CN101531442公开了一种以甘油为原料生产环氧氯丙烷的废水的处理方法及装 置。该处理工艺根据氯化钠、水和甘油分子直径的区别,采用与甘油分子直径相似的吸附材 料吸附甘油。该处理工艺的优点在于:将处理后的含氯化钠废水作为氯碱工业的化盐水,从 而实现回收利用,含低浓度甘油的清洗水经生物法处理后可安全排放。然而,该工艺并未实 现对副产品甘油的回收利用,造成了浪费。

中国专利CN102153230A公开了一种以甘油为原料生产环氧氯丙烷的含盐废水的处理方 法及装置。该处理工艺将含盐废水与其他污染较低的废水进行混合,使含盐量低于5%,添加 氮、磷营养物;将废水引入移动床膜生物反应器,利用活性污泥作进一步的处理;将废水引 入臭氧反应单元进行臭氧氧化处理;排放。该处理工艺的优点在于:处理过程简单,运行稳 定且成本低,出水水质能够得以保证。然而,该工艺须利用含盐量较低的废水进行调和,对 废水中大量氯化钠及甘油等副产品造成了浪费。

中国专利CN103073086A公开了一种用硼酸处理过的树脂吸附废水中所含甘油的方法。该 处理工艺基于硼酸可与甘油发生反应的原理建立。通过硼酸处理大孔阴离子树脂,形成硼酸 型离子树脂;将树脂置入含甘油的废水处理装置中进行吸附;待处理装置的出水中甘油含量 达到设定量时,取出树脂并通过酸碱处理洗脱硼酸甘油络合物,然后将硼酸型离子树脂循环 使用。该工艺对废水中甘油的去除率为30%~50%,可实现对甘油的回收利用,然而,随着氯 化钠浓度的升高,树脂的吸附量下降,该法对高盐含甘油废水并不适用。

以上方法均提供了含盐废水中甘油的处理方法,但尚未有一种方法提供高盐含甘油废水 中盐分及甘油的有效回收方法。长期以来,我国绝大多数环氧树脂生产废水等高盐含甘油废 水始终处于超标排放状态,其中的高浓度氯化钠及甘油均未得到回收利用,不仅污染环境, 而且对资源造成了极大浪费。

发明内容

本发明的目的在于针对现有高盐含甘油高浓度有机废水处理技术的不足,以及高盐含甘 油高浓度有机废水中氯化钠和甘油回收技术的空缺,提供一种高盐含甘油有机废水中氯化钠 及甘油回收方法。

本发明包括以下步骤:

(1)吸附

高盐含甘油高浓度有机废水通过大孔树脂,使大孔树脂吸附废水中的甘油分子,得到吸 附甘油分子的大孔树脂以及含氯化钠的流出液;

(2)蒸发浓缩

将步骤(1)吸附所得含氯化钠的流出液通过管道流入蒸发器,对含氯化钠的流出液进行 蒸发浓缩,得到氯化钠浓缩液;

(3)结晶

对步骤(2)所得氯化钠浓缩液进行结晶处理,得到固体氯化钠及结晶过滤后的母液;

(4)稀释及生化处理

对步骤(3)结晶过滤后的母液稀释以及生化处理后排放;

(5)脱附

用脱附剂冲洗步骤(1)处理后的大孔树脂,将吸附在大孔树脂上的甘油洗脱下来,得 到含甘油的洗脱液,经过洗脱后的大孔树脂可投入步骤(1)吸附中循环使用;

(6)蒸馏

对步骤(5)脱附后所得含甘油的洗脱液进行蒸馏,得到脱附剂和粗甘油,脱附剂可投入 步骤(5)脱附中循环使用;

(7)分馏

对步骤(6)所得粗甘油进行分馏,得到成品甘油和馏余液。

在步骤(1)中,所述高盐含甘油有机废水中氯化钠的质量百分浓度可为5%~30%,甘油 的质量百分浓度可为3%~20%。

在步骤(2)中,所述蒸发器可选自薄膜蒸发器、多效蒸发器、循环型蒸发器等中的一种; 所述氯化钠浓缩液的质量百分浓度可为80%~90%。

在步骤(5)中,所述脱附剂可采用乙醇等。

与现有技术比较,本发明具有以下突出优点:

(1)通过吸附处理,实现氯化钠和甘油的分离,保证后续蒸发浓缩处理以及蒸馏处理的 可行性。

(2)吸附处理后含氯化钠的流出液经蒸发浓缩及结晶处理后,得氯化钠晶体和结晶母液, 因母液中盐度降低,可稀释后采取生化处理工艺,使出水水质达标。

(3)脱附剂洗脱后所得的大孔树脂又可投入吸附处理中使用,即大孔树脂可在高盐含甘 油高浓度有机废水中氯化钠及甘油的回收过程中循环使用。

(4)脱附剂洗脱后所得含甘油的洗脱液经过蒸馏处理,得到脱附剂,脱附剂又可投入脱 附处理中使用,即脱附剂可在高盐含甘油高浓度有机废水中氯化钠及甘油的回收过程中循环 使用,形成资源节约。

(5)脱附剂洗脱后所得含甘油的洗脱液经过蒸馏和分馏处理得成品甘油,纯度可达95%。