申请日2014.02.11

公开(公告)日2014.07.09

IPC分类号F27B3/08

摘要

本实用新型公开了一种废水处理用金属氧化物添加剂熔炼炉,包括串联设置的熔炼腔、沉淀腔和冷却腔,相邻两个腔室之间设置有阀门,熔炼腔和沉淀腔之间设置有过滤网,过滤网的进液端设置有进液板,进液板上均匀设置有若干个第一锥形进液孔,沉淀腔和冷却腔之间设置有第二锥形进液孔;熔炼腔内设置有若干个层阶梯形排列的熔炼槽,熔炼槽铰接在支架上,支架与熔炼腔底部的放电负极相连,熔炼腔顶部设置有放电正极,熔炼腔的侧壁上滑动设置有偶数个极板,熔炼槽、支架和极板外侧设置有石墨层;冷却腔内竖直设置有相互连通的冷却模具。本实用新型能够改进现有技术的不足,实现了熔炼温度的分区控制,大幅度降低了能耗,同时提高了杂质的分离率。

权利要求书

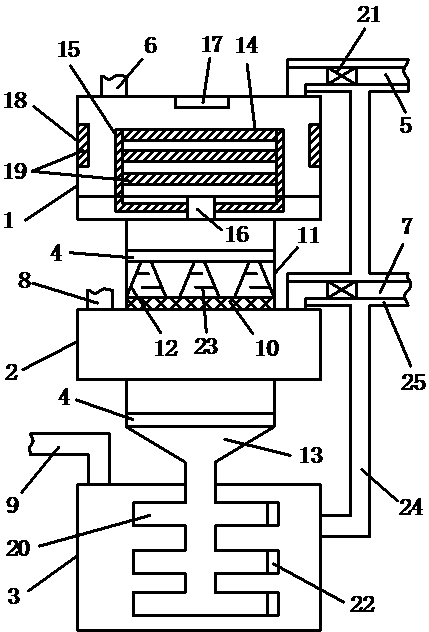

1.一种废水处理用金属氧化物添加剂熔炼炉,其特征在于:包括串联设置的熔炼腔(1)、沉淀腔(2)和冷却腔(3),相邻两个腔室之间设置有阀门(4),熔炼腔(1)上设置有第一真空管路(5)和第一真空破坏管路(6),沉淀腔(2)上设置有第二真空管路(7)和第二真空破坏管路(8),冷却腔(3)上设置有风冷进风管(9),熔炼腔(1)和沉淀腔(2)之间设置有过滤网(10),过滤网(10)的进液端设置有进液板(11),进液板(11)上均匀设置有若干个第一锥形进液孔(12),第一锥形进液孔(12)进液端的内径小于出液端的内径,沉淀腔(2)和冷却腔(3)之间设置有第二锥形进液孔(13),第二锥形进液孔(13)进液端的内径大于出液端的内径;熔炼腔(1)内设置有若干个呈阶梯形排列的熔炼槽(14),熔炼槽(14)铰接在支架(15)上,支架(15)与熔炼腔(1)底部的放电负极(16)相连,熔炼腔(1)顶部设置有放电正极(17),熔炼腔(1)的侧壁上滑动设置有偶数个极板(18),极板(18)对称设置,熔炼槽(14)、支架(15)和极板(18)外侧设置有石墨层(19);冷却腔(3)内竖直设置有相互连通的冷却模具(20),顶部的冷却模具(20)与沉淀腔(2)相连,冷却模具(20)的侧壁设置有开模口(22)。

2.根据权利要求1所述的废水处理用金属氧化物添加剂熔炼炉,其特征在于:所述第一锥形进液孔(12)内设置有扰流板(23)。

3.根据权利要求1所述的废水处理用金属氧化物添加剂熔炼炉,其特征在于:所述冷却腔(3)设置有出风管(24),所述第一真空管路(5)和第二真空管路(7)外侧设置有外套管(25),出风管(24)连接至外套管(25)上。

4.根据权利要求3所述的废水处理用金属氧化物添加剂熔炼炉,其特征在于:所述第一真空管路(5)和第二真空管路(7)上设置有集尘室(21)。

说明书

一种废水处理用金属氧化物添加剂熔炼炉

技术领域

本实用新型涉及一种工业废水处理药品制造装置,尤其是一种废水处理用金属氧化物添加剂熔炼炉。

背景技术

在众多废水处理方法中,使用金属氧化物添加剂对废水进行过滤沉淀是一种效率较高的方式。在制作金属氧化物添加剂时,需要使用熔炼炉对金属氧化物进行提纯。现有的熔炼炉能耗高,杂质分离率低,影响到了金属氧化物添加剂成品对工业废水处理的效果。

实用新型内容

本实用新型要解决的技术问题是提供一种废水处理用金属氧化物添加剂熔炼炉,能够改进现有技术的不足,实现了熔炼温度的分区控制,大幅度降低了能耗,同时提高了杂质的分离率。

为解决上述技术问题,本实用新型所采取的技术方案如下。

一种废水处理用金属氧化物添加剂熔炼炉,包括串联设置的熔炼腔、沉淀腔和冷却腔,相邻两个腔室之间设置有阀门,熔炼腔上设置有第一真空管路和第一真空破坏管路,沉淀腔上设置有第二真空管路和第二真空破坏管路,冷却腔上设置有风冷进风管,熔炼腔和沉淀腔之间设置有过滤网,过滤网的进液端设置有进液板,进液板上均匀设置有若干个第一锥形进液孔,第一锥形进液孔进液端的内径小于出液端的内径,沉淀腔和冷却腔之间设置有第二锥形进液孔,第二锥形进液孔进液端的内径大于出液端的内径;熔炼腔内设置有若干个呈阶梯形排列的熔炼槽,熔炼槽铰接在支架上,支架与熔炼腔底部的放电负极相连,熔炼腔顶部设置有放电正极,熔炼腔的侧壁上滑动设置有偶数个极板,极板对称设置,熔炼槽、支架和极板外侧设置有石墨层;冷却腔内竖直设置有相互连通的冷却模具,顶部的冷却模具与沉淀腔相连,冷却模具的侧壁设置有开模口。

作为优选,所述第一锥形进液孔内设置有扰流板。

作为优选,所述冷却腔设置有出风管,所述第一真空管路和第二真空管路外侧设置有外套管,出风管连接至外套管上。

作为优选,所述第一真空管路和第二真空管路上设置有集尘室。

采用上述技术方案所带来的有益效果在于:本实用新型利用电弧放电加热的方式,对熔炼腔内的金属氧化物进行加热,热效率高。熔炼槽作为放电负极,与放电正极之间产生电弧,石墨层起到导电作用,并且可以耐受3000℃以上的高温。当熔炼槽内的金属粉末熔融后,熔炼槽倾斜,将熔融状态的金属氧化物倾倒至熔炼腔底部,熔炼槽阶梯形设置,可以避免熔融的金属氧化物附着在下层的熔炼槽上。极板放置于不同的位置,可以改变熔炼腔内的电场分布,改变不同熔炼槽内的加热温度。第一锥形进液孔可以提高金属氧化物熔液在过滤网上的分布均匀性,过滤网可以过滤掉大部分固定杂质,第一锥形进液孔内的扰流板可以提高金属氧化物熔液流动的均匀性,第二锥形进液孔可以提高金属氧化物熔液的流速,减少损失。金属氧化物熔液在沉淀腔内进行沉淀,使剩余的杂质沉淀在底层,在进入模具后,杂质聚集在最下层的模具中,可以根据纯度需要选择是否舍弃最下方模具中的金属氧化物。出风管排出的热风对真空管路进行加热,减少真空管路中杂质的固化附着。集尘室可以将从熔炼腔和沉淀腔排出的杂质尘埃收起来,避免污染真空系统,提高真空系统的使用寿命。