申请日2013.11.19

公开(公告)日2014.02.05

IPC分类号C02F9/08

摘要

一种超临界循环水氧化处理废水的系统,包括加热装置、反应器、蒸汽发生器和气液分离装置,加热装置、反应器、蒸汽发生器和气液分离装置通过管道依次首尾连接,形成一个循环处理系统;所述加热装置用于加热循环水。本发明中通过加热装置加热循环水来推动整个处理流程运行,污水是通过与循环水混合而达到超临界状态的,本发明取消了现有污水处理中的污水预热装置,并可以直接处理高浓度COD值的污水。

权利要求书

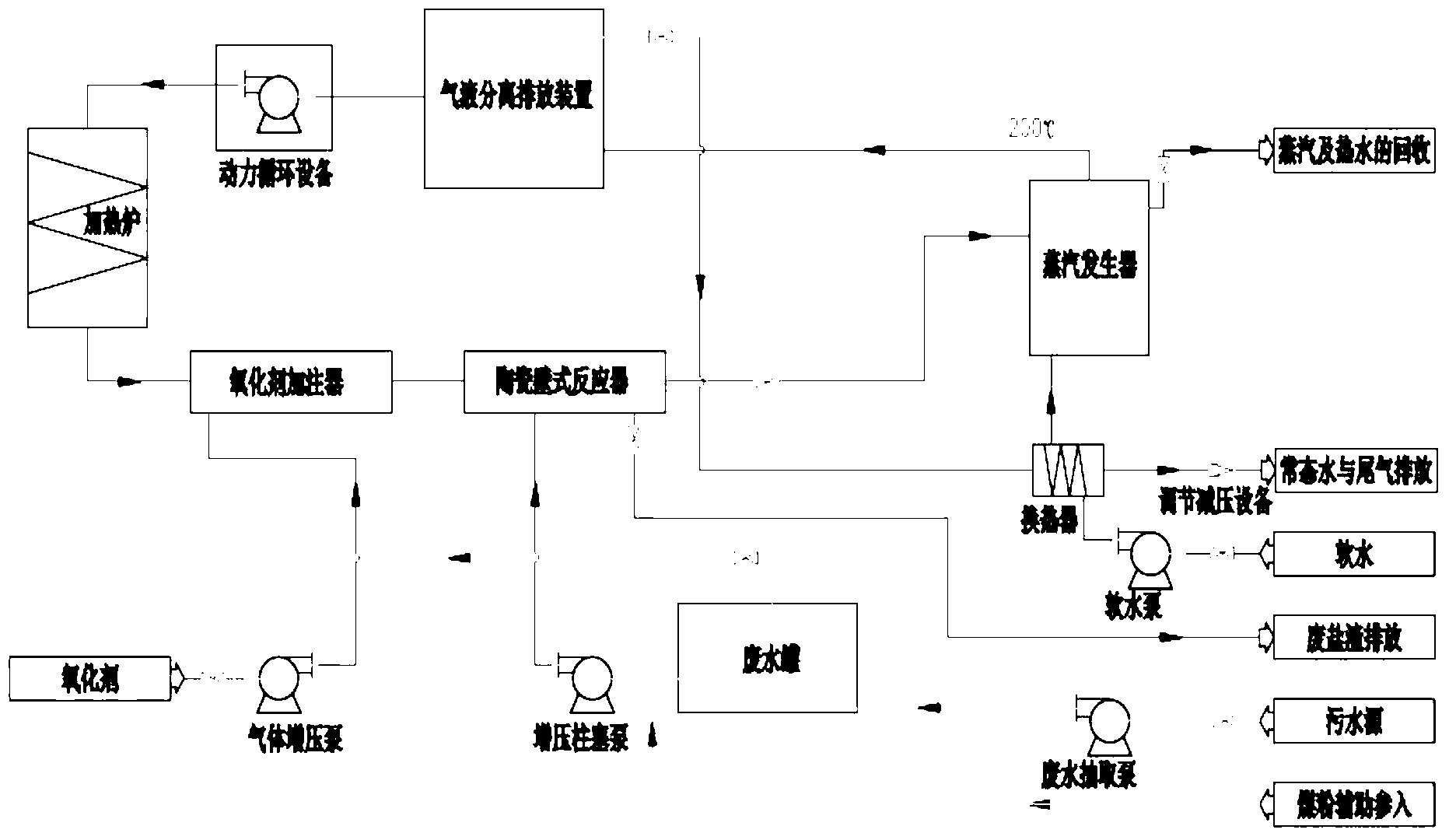

1.一种超临界循环水氧化处理废水的系统,包括加热装置、反应器、蒸汽发生器和气液分离装置,其特征是,加热装置、反应器、蒸汽发生器和气液分离装置通过管道依次首尾连接,形成一个循环处理系统;所述加热装置用于加热循环水。

2.根据权利要求1所述的超临界循环水氧化处理废水的系统,其特征是,所述反应器的内壁衬有陶瓷层。

3.根据权利要求1所述的超临界循环水氧化处理废水的系统,其特征是,所述加热装置采用超临界蒸汽锅炉。

4.根据权利要求1所述的超临界循环水氧化处理废水的系统,其特征是,所述系统中还设有煤粉辅助参入装置,所述煤粉辅助参入装置通过增压泵连接至反应器的输入端。

5.根据权利要求1所述的超临界循环水氧化处理废水的系统,其特征是,所述加热装置和反应器之间还连接有氧化剂加注器。

6.根据权利要求1所述的超临界循环水氧化处理废水的系统,其特征是,所述系统中还设有换热器,所述换热器的第一输入端和所述气液分离装置的输出端连接,第一输出端通过减压设备与常态水与尾气排放装置连接,所述换热器的第二输入端和软水输入泵连接,第二输出端和所述蒸汽发生器的软水输入端连接。

7.根据权利要求1所述的超临界循环水氧化处理废水的系统,其特征是,所述系统还设有动力循环设备,所述动力循环设备的输入端和所述气液分离装置的输出端连接,所述动力循环设备的输出端和所述加热装置的循环水进口连接。

说明书

一种超临界循环水氧化处理废水的系统

技术领域:

本发明属于环境保护及化工领域,特别的涉及了利用超临界水对难处理废水废渣进行无害化处理的系统。

背景技术:

当前工业发展迅速,伴随而来的污染也日趋严重,许多工业废水废气的处理也成了问题,一些工厂将稀释废水稀释至国家标准后排放,这类方法在本质上根本没有处理废水中的有害成分,个别一些废水通过掺烧氧化的方式处理,由于燃烧的不充分将会产生二次污染,大部分高浓度废水由于其成分复杂难以彻底处理,如造纸、印染废水的处理脱色,偶氮基团的降解处理,大多具有毒性军工药厂的废水处理,焦化废水中的酚、油类、萘、蒽的多环及杂环芳烃的处理,等等,这类难处理的废水很多,通过传统处理方法过程复杂,周期很长。总而言之现在处理高浓度的废水问题仍是当今各国政府机构关注和研究的热点。

众所周知,物质的状态取决于温度、压力、密度组成等一些状态参数,超临界水氧化技术是以超临界水为介质进行有机物氧化的过程,是一种新兴的技术,水在374℃,压力在22.05Mpa以上时就达到了超临界态,由于超临界态使得气液两相的界面消失,形成均一相体系,反应速度很快,处理效率很高,可以短时间内使有机物发生氧化反应,几乎完全转变为N2、CO2、H2O,而无机盐类也因在超临界态中难以溶解而析出,对污水处理效果很好。

传统的超临界水处理方式为,首先将污水通过一个泵泵入缓冲池,再利用高压泵将缓冲池中的水泵入到换热器中(这个换热器的目的是为了回收一部分热量),通过换热器预热后再进入预热器加热,直到达到反应所适宜的温度后再通入反应器,与同时通入的氧化剂相混合发生反应,结束后,通过沉淀池沉淀后进入换热器,对污水进行一下预热,最后再进一步冷却至常温减压排出。

传统工艺在工业化的路上有着诸多问题,首先由于超临界水氧化会产生无机盐,容易对管路及备造成堵塞。在能量回收方面,以当今社会的科学技术直接对热量的回收不可能做到,直接引出超临界状态下的水去发电也很难实现,并且经处理后的水中含有较多其他气体,无法推动汽轮机,目前对热量的回收仅仅依靠一个换热器,并且高温高压下对设备的腐蚀严重,换热管难以长时间承受腐蚀的情况,厚壁会影响换热,而薄壁又会容易失效。要达到超临界状态耗能比较高,传统的换热器在面对腐蚀及堵塞问题下显得乏力,且巨大的换热面积及材料耗费也使得其难以工业化。

高耗能且不易回收的特性是工艺上的难点,所以超临界水氧化技术一直没有得到迅速发展,只能在实验室中进行理论处理。现阶段的研究都在反应器上,只在反应器部分进行了一些优化,结构也相对复杂,预热器换热器的问题还没有解决,而污水的加热过程一般是在高压的情况下直接加热到超临界态的,内加热方式一般使用电加热,腐蚀很容易使加热系统损坏,且不宜维修;而外加热又因污水在亚临界态下严重的电化学腐蚀,需要对内部管线强化处理,巨大的壁厚导致对污水的加热的效率很低,同时污水中的酸、卤素、硫、磷对管线,尤其是对高温高压段的管线腐蚀都是十分严重的,并且传统将氧气通入反应器中的方式也会由于接触不充分而延长反应时间,增大反应器容积。在当前工艺条件下结构和设备无法合理利用,而当处理需要处理的污水内部一些组分发生变化时,需在改变压力与温度的情况下,还因反应器容积的不可改变影响反应时间,如在需要提高温度降低压力的情况下,或在处理量需要提高的情况下,严重缩短了反应时间,使得反应器需要重新制造,缺乏工艺上的普适性。如此众多的问题导致了超临界水氧化法对设备要求超高,难以长时间运作,使之难以工业化运用。

发明内容:

针对于目前超临界水处理面临的诸多问题,本发明提供了一种废水处理系统,以解决现阶段处理废水能量利用率低,设备腐蚀严重,无机盐的堵塞,降低废水对管线的腐蚀问题,摆脱对废水依靠电加热,并可以改变不同的工艺条件,实现对不同类型的污水混合集中处理,解决了一系列需攻克的技术难题,使得超临界水氧化技术的工业化应用有了实质性的进展。

一种超临界循环水氧化处理废水的系统,包括加热装置、反应器、蒸汽发生器和气液分离装置,加热装置、反应器、蒸汽发生器和气液分离装置通过管道依次首尾连接,形成一个循环处理系统;所述加热装置用于加热循环水。

本发明主要依靠加热装置加热循环水来推动整个处理流程运行,循环水作为热量传递氧化剂供给的媒介连接着整个装置,循环水通过加热装置提升至一定温度后,在所需压力下与污水在反应器中混合,使混合后的污水达到超临界状态,污水与循环水中的氧化剂发生反应,生成CO2与H2O,达到处理污水的效果。本发明中,污水是通过与循环水混合而达到超临界状态的,取消了现有污水处理中的污水预热装置,且由于循环水的稀释作用使得高浓度COD值在500000以内污水依然可以直接泵入处理,远高于一般水氧化COD值应该小于120000的要求,整体紊流状态的流速也加快了对污水的处理。

作为本发明的进一步改进,所述加热装置采用超临界蒸汽锅炉;经超临界蒸汽锅炉燃烧后的尾气通过管道用于预热氧化剂,燃烧后的煤灰或烟灰直接掺入污水中,提高废水浓度,并直接处理,以防止造成二次污染。

作为本发明的进一步改进,所述系统中还设有煤粉辅助参入装置,所述煤粉辅助参入装置通过增压泵连接至反应器的输入端。通过煤粉辅助参入装置掺入煤粉,使得本系统在处理废水时,对污水的浓度无要求,污水浓度高低对处理结果无太大影响。污水泵入反应器时混入煤粉或水煤浆,使原本应在外部燃烧加热水的形式变更为内部氧化放热以加热水的形式,提高反应温度,并通过不同的参入量提高反应器温度到工艺需求温度。这也使得需在锅炉中得到的热在反应器可以完成自给,使反应器也起到了锅炉的作用,且无污染物排出,大幅降低了锅炉循环水的出口温度,降低锅炉需求。在反应需要的条件下,对于不同的废水,通过调节掺入煤粉的量(可改变反应器内部的温度)、循环水温及循环流量(改变与污水的不同混合比调节污水的处理量),污水泵流量(污水的处理量)与调节式减压阀(调节内部压力)相配合可以同时改变处理的温度、压力、处理量及反应时间。即可以根据不同季节不同类型的废水完美的调整工艺参数,调节能力强,范围广。

作为本发明的进一步改进,所述加热装置和反应器之间还连接有氧化剂加注器,氧化剂加注至进入反应器之前的循环水中,使得氧化剂与循环水充分混合,提高后续氧化速度。

作为本发明的进一步改进,所述反应器的内壁衬有陶瓷层,抗腐蚀能力强。

作为本发明的进一步改进,所述系统中还设有换热器,所述换热器的第一输入端和所述气液分离装置的输出端连接,第一输出端通过减压设备与常态水与尾气排放装置连接,所述换热器的第二输入端和软水输入泵连接,第二输出端和所述蒸汽发生器的软水输入端连接。所述气液分离装置排出的一部分水和进入蒸汽发生器的软水进行换热后再外排,降低对外排出口处减压阀温度性能的要求。

作为本发明的进一步改进,所述系统还设有动力循环设备,所述动力循环设备的输入端和所述气液分离装置的输出端连接,所述动力循环设备的输出端和所述加热装置的循环水进口连接。动力循环设备推动整个循环水的循环,目的是将自然对流转变为强制对流,使得工艺中的压力、温度、反应时间和处理量变为单一的自由量,并可以任意改变。

本发明的有益效果在于:

本发明取消掉了传统工艺所需要的废水预热及换热过程,解决掉了废水处理过程中处于亚临界状态下对设备造成的电化学腐蚀以及超临界状态时的氧化腐蚀,使废水在整个处理过程中仅存在于反应器及最初的管线中,极大的缩小了废水存在的空间及处于高温段的时间,需要强化的管路少,施工容易,适用性强;传统工艺上仅仅是为了处理水,热量的回收也基本依靠换热器,本发明将水处理与产生饱和蒸汽的工艺结合在一起,把循环部分以蒸汽发生器为界分成了高温段与低温段,蒸汽发生器至加热装置输入端之间为低温段,使得对设备对材料的要求降低,提高了管线的使用寿命,解决了循环水中气体分离及循环的问题,并提升了总体的能量利用率;整个高温段管线内部流体基本都是超临界水,流动性好,系统不宜堵塞;传统工艺由于污水性质不稳定一般采取电加热,本发明去掉了对污水直接加热的装置,提高了设备的使用期限,解决了电加热的危险性高,使用寿命短,消耗能源大,且加热效果差的等一系列问题,通过本发明,使得任何高低浓度的污水都可以在很高的能量利用率下得到处理;传统工艺且当反应需要的温度较高时需在加热器中将污水加热至很高温度,且还要对氧化剂预热,本工艺通过加入一定量的水煤浆或者煤粉的方式使得原本需在锅炉燃烧加热循环水温的煤粉变成内部氧化放热,提高了煤的利用效率并且降低了锅炉需求温度,优化了工艺;传统工艺下,由于反应器容积的固定,污水若改变温度及压力条件后会因比体积的变化而改变在反应器中停留的时间,影响反应处理效果,本发明完美的解决了这一点,通过调整循环水与污水的混合比以改变处理流量,提高煤粉参入量或锅炉初始加热温度以调节反应温度,压力控制器以调节压力,整个这一过程中污水的量可以任意改变也可以不变,当污水流量不变比体积减小时就提高煤粉的参入量提高锅炉出口温度,并降低循环水与污水的混合比,即完成了不改变反应时间的情况下改变了反应压力及温度,因此本发明下压力、温度、反应时间、处理量四个成为各自单一的自由量,可任意改变而不受相互之间的影响。